深海有覆盖层独立钻孔平台的设计与施工技术

2015-10-21樊立龙

樊立龙

内容提要:本文依托新建福州至平潭铁路平潭海峡公铁两用大桥主墩基础独立钻孔平台施工,从独立平台结构形式的比选,钻孔平台的结构设计检算,以及施工工艺三个方面进行了总结,为以后类似深海桥梁工程施工提供了借鉴。

关键词:深海 有覆盖层 独立钻孔平台 施工技术

1.工程概况

1.1工程简介

新建福州至平潭铁路平潭海峡公铁两用大桥北东口段全长3712m,公铁主跨均采用92m+2×168m+92m预应力混凝土连续刚构,其中B39#~B41#为主跨墩。

1.2施工条件

1.2.1水文条件

1.2.1.1气象

桥位处属于亚热带海洋季风气候,百年重现期10分钟平均最大风速V10=45.8m/s;5月中旬~11月中旬受台风影响大,平均风速和级速12级,年平均3.8次,全年≥6级大风天数达到309天;5~6月为雨季,月最高雨日18天。

1.2.1.2潮汐、潮流

海域潮型属正规半日潮,最大潮差达7m;为往复流,最大流速为2.23m/s,正常流速为1.03m/s。

1.2.1.3浪高

波浪系由风成浪和涌浪组合的混合浪,100年重现期H1%波高4.65m,周期7.1s,50年重现期H1%波高4.3m周期6.8s,历史出现最大波高为16m,周期9.3s。

1.2.2地质条件

桥址区的岩土层按其成因分类主要有:第四系坡积层(Q4dl)块石土,第四系全新统冲海积层(Q4al+m)淤泥质黏土、粉质黏土、细砂、粗砂、砾砂、块石土等土层,第四系残坡积层(Qel+dl)粉质黏土夹碎石,白垩系下统石帽山组(K1sh)凝灰岩,燕山晚期(γδ5)花岗岩。

1.3工程特点

桥位区水深、浪高、流急的影响较大,钻孔桩施工平台的搭设,钢护筒的沉放,以及钻孔桩施工过程中钢平台的整体稳定与安全控制难度高。

主墩水深最深达43m,海床面不平整,高差起伏大,覆盖层从2m~12m不等,给管桩的沉放难度较大。

9月至次年3月份为季风期,季风及台风的影响贯穿施工全过程,钻孔平台结构的设计必须考虑季风、台风的影响,考虑相应的抗風、浪的冲击。

2.钻孔平台结构的比选

2.1钻孔平台的布设

钻孔平台需满足冲击钻成孔、吊放钢筋笼、桩基混凝土灌注、承台及墩身施工等功能,满足150t履带吊围绕承台边线作业,考虑在承台横桥向两侧分别设置两排钢管桩形成支栈桥,两侧支栈桥之间通过贝雷梁连接形成整体独立钻孔平台结构。

2.2平台结构的选定

独立钻孔平台结构由钢管桩组成支撑体系,钢管桩之间采用联结系纵横连接,在钢管桩顶设置横梁,横梁上放置承重梁,主梁铺设分配梁,顶面铺设花纹钢板形成整体平台结构。

2.2.1应力分析

通过采用Midas Civil建模计算分析两种结构形式,受力结果如下表2-1:

通过建模计算结果分析钢护筒参与受力结构在同等受力条件下,结构各构件应力偏小,平台顶位移较小,平台结构整体稳定性好。

3.钻孔平台结构的设计

3.1钻孔平台结构构造

钻孔平台主要由平台钢管桩、管桩连接系、桩顶横梁、贝雷梁、平台面板等组成。在承台横轴线两侧分别设置两排钢管桩,形成支栈桥形式,横轴线两侧支栈桥通过贝雷梁跨越承台区域,跨越间距根据承台顺桥向的宽度控制,两侧钢管桩中侧内排中心与承台边缘线的间距不小于2000mm,便于安装钢吊箱。

钢管桩采用直径φ1420×16mm钢管,钢管桩之间纵横向间距为8000mm,钢管桩纵横向之间采用直径φ630×10mm钢管连接形成支撑体系;桩顶设置横梁,横梁采用2拼HN900×300mmH型钢;上部结构梁部采用贝雷梁,贝雷梁间距为90cm,并采用花窗连接成整体,分配梁采用工20b,面板采用δ=10mm花纹钢板。考虑现场吊装、减小海上施工时间、缩短工期、提高施工效率平板面板采用制式板结构即分配梁和面板设计成统一尺寸的平台板并统一在加工厂加工制作运输至现场吊装。

3.2设计准则

3.2.1标高的确定

3.2.2钢管桩的计算厚度

钢管桩管壁的厚度包括有效厚度和预留腐蚀厚度。有效厚度为管壁在外力作用下所需要的厚度,满足强度计算和稳定性验算;预留腐蚀厚度为建筑物在使用年限内管壁腐蚀所需要的厚度。钢管桩计算时,使用期管壁计算厚度应取有效厚度,根据现场实际考虑计算厚度=设计壁厚-2mm

3.2.3设计准则

⑴ 设计使用年限:5年

⑵ 钻孔平台根据钢筋笼等吊重选择150t履带吊通行、吊装作业

⑶设计条件

⑷设计方法

钻孔平台结构采用以概率理论为基础的极限状态设计法,用分项系数的设计表达式进行设计。

⑸材料的选用

钻孔平台结构中贝雷梁采用Q345,其它构件如钢管桩、钢护筒、联结系、横梁、平台板等均采用Q235。Q345、Q235材料参数取值详见《水运工程钢结构设计规范》(JTS152-2012)、《混凝土结构设计原理》(GB50010-2010)。

3.2.4荷载计算及组合

作用在结构上的荷载分为恒载和活荷载。对恒载应采用标准值作为代表值,极限状态设计法设计时,对活荷载采用标准值或组合值为代表值。

3.2.4.1荷载计算

在结构设计中,荷载种类及计算如下:

⑴ 根据结构设计方案确定;

⑵ 平台布置4台冲击钻;

⑶ 150t履带吊起吊钢筋笼或钢护筒:2-7200×1100mm;

⑷ 管線荷载:2.0kN/m;

⑸ 施工人员、施工机具荷载:2.5kN/m2

⑹风荷载:根据《港口工程荷载规范》(JTS144-1-2010)第11“风荷载”作用于港口工程结构上的风荷载标准值:

⑺水流力:根据《港口工程荷载规范》(JTS144-1-2010)第13“水流力”作用于港口工程结构上的水流力标准值:

⑻波浪力:管桩波浪力按《海港水文规范》(JTS 145-2-2013)第8.3“波浪对桩基和墩柱的作用”来计算。H/d≤0.2且d/L≥0.2,按《海港水文规范》(JTS 145-2-3013)8.3.2.2计算:

⑼ 船舶及漂浮物冲击荷载:平台设计应按规定设置临时防撞结构,结构本身不考虑承受撞击力

3.2.4.2荷载工况

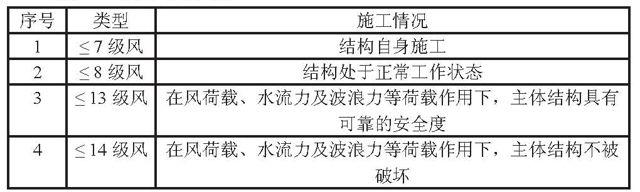

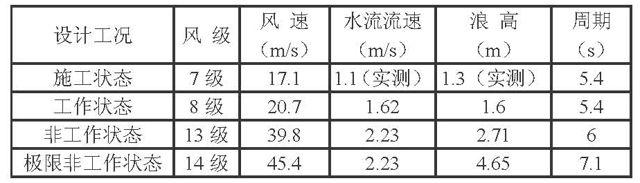

结构设计时计算时应考虑以下工况及各种工况下参数的取值见表3-2。

3.2.4.3荷载组合

对于平台结构的极限状态,按荷载效应的基本组合进行荷载(效应)组合,基本组合下结构的荷载分项系数,采用表3-3。

3.2.5验算准则

施工状态下,平台结构应满足自身施工过程中的安全。

在工作状态下,平台应满足正常车辆通行的安全和适用性的要求、并具良好的安全储备;7级风以上应停止平台上的吊装施工作业,8级风以上平台禁止通行。

在正常非工作状态下,平台应能满足整体安全性的要求,在极限非工作状态下,平台主体结构不被破坏。

3.3钻孔平台建模分析

3.3.1分析原则

钻孔平台结构计算采用Midas Civil有限元分析软件进行,建立平台结构整体模型。其中横梁、贝雷梁、管桩等结构内力及稳定性采用空间有限元计算分析,根据弹性理论,采用有限元对平台板进行应力分析,按两轮荷载作用下连续板计算;管桩根部采用弹簧单元模拟土对桩的作用,其作用通过各种不同刚度的弹簧单元来模拟。

3.3.2数据分析结果

通过计算模型分四个工况计算结果如下:

根据上表中数据显示该钻孔平台各构件强度、刚度满足施工要求。

3.3.3管桩嵌岩深度计算

管桩参数:钢管φ1420×16mm,为摩擦桩,桩底为敞开式,假定嵌入岩层7m。

3.3.3.1单桩竖向承载力

根据《港口工程桩基规范》计算单桩极限承载力设计值:

经计算管桩φ1420×16mm: Qd=3987.81 kN>2426kN

3.3.3.2单桩水平承载力

根据《港口工程桩基规范》计算单桩水平承载力

经计算管桩φ1420×16mm:Rha =335.2(kN)

3.3.3.3单桩抗拔承载力

根据《港口工程桩基规范》计算单桩极限抗拔承载力设计值:

经计算管桩φ1420×16mm: Td=1534.2 kN

经计算管桩嵌岩达到7m,满足施工要求。

3.3.4平台结构稳定性分析

3.3.5结论

经计算分析该钢护筒参与受力结构形式的钻孔平台满足施工要求。本设计中的组焊结构,施工过程中要求制定合理的加工工艺,减少其焊接变形和焊接应力,经校正后各种变形公差满足《钢结构工程施工质量验收规范》(GB50205-2001)规定的允许值。贝雷片、管桩等型钢构件采用防腐处理。

4.钻孔平台施工

根据设计图纸资料提供的墩位覆盖层厚度情况及现场试桩情况采用打桩船直接插打法施工,打桩船选用雄程1号配德尔玛克D260-32柴油打桩锤。

雄程1号主要尺度尺数:船长88×型宽36×型深6.2m、水线长:78m、最大吃水:4m、桩架高度128m(水线至桩架大平台顶)、桩架最大安全工作负荷(0?到前倾9?时):500t、可作业最大桩重:500t、沉桩能力:100m+水深、可施工最大桩径:Φ5000mm。

德尔玛克D260-32柴油打桩锤,技术参数:上活塞重量重26000kg;每次打击能量为556kj。

4.1施工工艺流程

打桩船直接插打法施工工艺流程图详见图4-3:

4.2主要施工方法

4.2.1施工准备

管桩、钢护筒统一在厂内加工制作而成,采用海驳船运输至相应墩位处,管桩、护筒堆放形式应使驳船在装卸、运输、起吊时保持平稳,同时避免产生轴向变形和局部压曲变形。

插打管桩、护筒前充分了解打桩墩位的海床冲刷、流速和潮汐变化情况,并认真复核管桩、护筒中心坐标。每次管桩、护筒插打开工前一周,必须充分了解本海域的海洋海况及气候情况。

4.2.2管桩、护筒的插打

4.2.2.1施工步骤

钢管桩插打采用打桩船插打,其主要施工步骤如下:

⑴利用打桩船自带GPS系统对管桩进行桩位及垂直度调整,再用全站仪复核管桩的位置及垂直度,调整精确定位;

⑵缓慢下放钢丝绳,利用桩锤自重将管桩下压迅速着床至管桩不再下滑为止。记录管桩的桩顶标高,以确定管桩在桩锤自压下插入的深度以及管桩的垂直度复核;

⑶管桩在压锤稳定后,松开抱桩器,启动打桩锤锤击沉桩。锤击沉桩时,桩锤、桩帽、管桩应保持在同一轴线上,避免产生偏心锤击,在沉桩过程中,如发现贯入的异常,应立即停止成桩,及时查明原因,采取有效措施解决。管桩插打以贯入度和标高来控制,以标高控制为主,贯入度控制为辅助。

4.2.2.2插打注意事项

⑴打桩船利用船载GPS定位测量系统测量进行初步定位,启动调平系统调平船体,然后通过调整锚定系统,将打桩船船桩架精确定位在桩位上;

⑵当打桩船将管桩竖起后,利用GPS定位系统调整船位,使管桩的平面位置到达设计桩位处,满足设计要求后下桩、稳桩、压锤,调整船位,满足设计及规范要求后,开始沉桩;

⑶在沉桩过程中要进行测量监控,并做好沉桩记录。钢管桩沉放以标高控制为主,贯入度控制为辅。打桩过程应根据不同地质层的贯入度控制锤的力度,防止将钢管顶部打卷;

⑷管桩须定位及调整好垂直度后才可开始打入下沉,贯入过程中,通过不同地质层时要对桩的垂直度进行复测,避免出现斜桩。

4.2.3联结系安装

管桩插打后,未焊联结系形成群桩前其单桩稳定性很差,管桩联结系必须快速及时安装、焊接,使已打入的管桩形成群桩增强水平稳定性。

联结系选用φ630×8mm钢管,厂内统一加工成构件运输至现场,待单排钢管桩施打就位后,即可开始进行联结系的安装工作。由于管桩在插打过程中与施工图有一定偏差,联结系与管桩间的相贯线不是很好控制,故须采用“哈佛接头”连接方式,哈佛接头分为两片,“哈佛接头”的内径比钢管平联外径大1cm,联结系两端均设置哈佛接头。具体操作方法:将两端下哈佛板与管桩焊接好后,利用浮吊起吊联结系,将联结系两端挂在下哈佛板上进行焊接,哈佛接头与联结系之间的环向焊缝及纵向焊缝均要求满焊,严格控制焊缝质量。

4.2.4横梁、支撑梁安装

横梁、支撑梁采用2HN900×300H型钢组拼,以及牛腿在加工厂内组拼焊接运至桩位处。管桩安装联结系稳定后,根据桩顶设计标高切除多余的钢管并调平,安装整体桩帽,在桩帽上标识横梁的设计位置,采用浮吊将横梁吊至设计位置处进行焊接固定。

在支撑梁安装之前在护筒相应标高处焊接牛腿,在牛腿上标识支撑梁的设计位置,采用浮吊将支撑梁吊至设计位置处进行焊接固定。

4.2.5貝雷梁安装

横梁安装完毕,可在横梁上标识出贝雷梁位置。为吊装方便,贝雷梁在平驳或码头上拼装成型,根据实际需要将贝雷梁拼接成单层双排贝雷梁或单层三排贝雷梁,用支撑架拼成整体,采用浮吊或150t履带吊安装就位。贝雷梁的节点应放置在横梁顶面,各组贝雷梁之间用支撑架联结成整体,全部贝雷梁安装就位后,用14mm厚钢板卡焊固定在横梁上。

4.2.6面板安装

为了便于现场面板安装,面板在厂内加工制作成制式平台板运至现场进,面板加工制作时,分配梁间距必须按图纸标识的间距进行布置加工制作,同时在图纸的基础上尽量按照贝雷梁的节点进行铺设。若由于安装误差造成面板与贝雷梁不能紧密接触时,必须在面板与贝雷梁顶之间加垫薄钢板的方法进行施焊调平处理。

5.结论

平潭海峡公铁两用大桥是公铁合建的跨海大桥,桥位处处于季风施工长,受风、浪、流等恶劣性环境影响大,特别水深最深的三个主墩施工是本桥施工难点之一。通过对平台结构形式进行计算对比分析,根据设计图纸地层资料及现场试桩情况,选用了钢护筒参与受力的平台结构,解决了水深、受风、浪、流等环境下施工难的问题。

主墩40#独立钻孔平台于2014年5月2日开始施沉首根钢管桩,39#于7月6日施沉首根管桩,并于10月10日完成平台的搭设并予以多家单位联合验收,41#平台至目前已搭设完一侧支栈桥以及护筒沉桩完毕。期间主墩独立钻孔平台安全顺利度过了“海鸥”、“凤凰”两次台风的侵袭及季风期施工的考验。

参考文献:

1.中华人民共和国交通运输部.水运工程钢结构设计规范(JTS152-2012).北京:人民交通出版社,2012

2.中华人民共和国交通运输部.混凝土结构设计规范(GB50010-2010).北京:人民交通出版社,2010

3.中华人民共和国交通运输部.港口工程荷载规范(JTS144-1-2010).北京:人民交通出版社,2010

4.中华人民共和国交通运输部.海港水文规范(JTS145-2-2013).北京:人民交通出版社,2013

5.中华人民共和国交通运输部.港口工程桩基规范(JTS167-4-2012).北京:人民交通出版社,2012