从放电能量角度分析选择电火花加工工艺参数

2015-10-21肖日增等

肖日增等

摘要:放电脉冲能量是影响加工速度、放电间隙、电极损耗、加工表面粗糙度、加工精度及表面质量的主要因素,从放电能量角度研究石墨工具电极电火花加工工艺参数,并以应用为目的,以文献资料数据为依据,制作了以单个脉冲能量为自变量,以表面粗糙度、蚀除速度、单边侧面放电间隙及电极损耗为因变量的一体化的关系曲线图,为工具电极设计与加工、电

火花放电成型加工提供一种更符合生产过程的工艺参数分析选择方法。

关键词:石墨电极;电极设计;电火花加工;电加工参数;放电间隙;电极损耗率

引言

1.脉冲能量是影响电火花加工的重要因素

電火花加工是模具行业中的关键技术,电火花加工的质量直接影响模具的使用性能和寿命。但电火花加工最突出的局限性是加工速度较慢和存在电极损耗[1],加工速度较慢直接影响加工效率,电极损耗既影响加工效率,又影响模具加工质量。加工速度、电极损耗都与脉冲能量紧密相关,电子和正离子对电极表面的轰击是影响能量分布的主要因素,而能量在两极上的分配对两个电极电蚀量的影响是一个极为重要的因素。[2]

脉冲能量还对表面变化层产生较大影响,由于受放电点传来的高温影响,使材料金相组织发生变化,从而影响模具表面质量。

2.电火花加工工艺参数选择方法有待提高

实际生产中,电极的设计与加工时选取电火花加工工艺参数,存在很多不科学的地方,如选取单边侧面放电间隙是依经验值,常按“粗加工电极留火花位(即单侧面放电间隙)0.15mm,加工电极留火花位0.05mm”去使用,这简单方便,但不精确。因为科学的做法要查阅很多图表,如铜+加工钢﹣时表面粗糙度与脉冲宽度和脉冲峰值电流的关系图、单边侧面放电间隙与脉冲宽度和脉冲峰值电流的关系图、工件蚀除速度与脉冲宽度和脉冲峰值电流的关系图、电极损耗率与脉冲宽度和脉冲峰值电流的关系图等 [2]。从这些关系曲线图可知,电火花加工中电规准的变量及取值很多,它们相互影响,给参数的正确选择增加了难度,选择电火花加工工艺参数已成为模具行业中一项关键而复杂的技术,因此非常有必要研究一种更为简便的工艺参数选择方法。

3.石墨工具电极单个脉冲放电能量的分析

脉冲能量、工作液、加工面积和加工极性选择等对电极加工性能的都有影响,但脉冲能量对电火花加工特性有重要的影响。由电火花加工时的各种放电状态[1]可知,计算脉冲能量并不能用峰值电压。由于击穿后间隙上的火花维持电压是一个与电极对材料及工作液种类有关的数值(如在煤油中用石墨加工钢时约为25~30V)。在通常的晶体管脉冲电源中,脉冲电流近似地为一矩形波,正负极的电蚀量正比于放电电流的幅值和电流脉宽。[3]故当石墨加工钢时的脉冲能量为

WM=(25~30)

WM单个脉冲放电能量,J; 脉冲电流幅值,A; 电流脉宽,μs

4.石墨工具电极单个脉冲放电能量与电火花加工工艺指标的关系

根据当石墨加工钢时的脉冲能量公式WM=(25~30) ,现取击穿后间隙上的火花维持电压为28V,根据现有的石墨加工钢时电火花加工的工艺参数图表中[3],取te电流脉宽中的短脉宽值和长脉宽值(分析工件蚀除速度与脉冲能量的关系时特别选用了蚀除速度最高的中脉宽值), 脉冲电流幅值取不同的值进行计算,计算出 单个脉冲放电能量,使用插值算法分别求出对应的表面粗糙度、单边侧面放电间隙、工件蚀除速度、电极损耗率等四个主要的工艺指标。

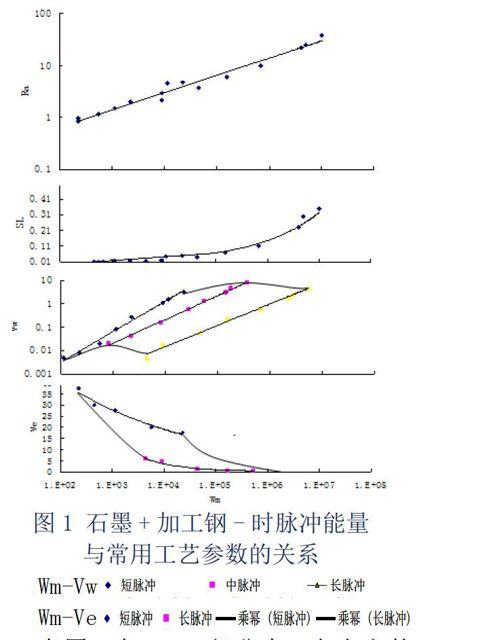

根据表面粗糙度与脉冲能量的关系,把单个脉冲放电能量的对数为自变量作为横坐标,以表面粗糙度的对数为纵坐标,生成石墨+加工钢-时表面粗糙度与脉冲能量的关系图,生成乘幂趋势线,如图1中Wm-Ra部分所示。

石墨+、钢-时表面粗糙度与脉冲能量的关系图可见,在一定加工条件时,电蚀表面的粗糙度评定参数Ra随单个脉冲能量增大而增大。要减少表面粗糙度Ra的值,则必须减少单个脉冲的能量。

根据单边侧面放电间隙与脉冲能量的关系,把单个脉冲放电能量的对数为自变量作为横坐标,以单边侧面放电间隙为纵坐标,生成石墨+加工钢-时单边侧面放电间隙与脉冲能量的关系图,生成乘幂趋势线,如图1中Wm-SL部分所示。

电火花放电加工时,工具电极与工件之间发生脉冲放电需要保持一定的放电间隙,为使加工出的工件型孔尺寸符合设计要求,电极尺寸沿加工轮廓上要减小一个单边侧放电间隙,也称为火花位。由图1中Wm-SL分析可见,单边侧面放电间隙随单个脉冲能量增大而增大,由于横坐标为对数值,而纵坐标为非对数刻度值,增长幅度呈先缓后急的趋势。

单边侧面放电间隙影响加工精度,对复杂形状的加工表面影响尤其严重。单边侧面放电间隙和选取从工具电极、电极成形加工到放电成型加工都要使用,因此生产中必须结合实际情况统一选取。放电面积越大,脉冲能量必须增加,相应的单边侧面放电间隙也应变大。

根据工件蚀除速度与脉冲能量的关系,把单个脉冲放电能量的对数为自变量作为横坐标,以工件蚀除速度的对数值作为纵坐标,生成石墨+、钢-时工件蚀除速度与脉冲能量的关系图,生成乘幂趋势线,如图1中Wm-Vw部分所示。

在图1中Wm-Vw部分中,左上方的趋势线由的短脉宽的te电流脉冲生成,中间的趋势线由蚀除速度最高的中脉宽的te电流脉冲生成,右下方的趋势线由长脉宽的te电流脉冲生成,从三个趋势线分析可见,在脉冲能量1E+04~1.5E+05J区域间,相同的脉冲能量,短脉宽的te电流脉冲的工件蚀除速度反而最高,长脉宽的te电流脉冲的工件蚀除速度反而最低,因此由WM=(25~30) 可知,WM相同时, 与te成反比,工件蚀除速度与 脉冲电流幅值关系最大, 脉冲电流幅值越大,工件蚀除速度越高,电流幅值变小,加工速度下降。石墨电极与铜电极相比,因有极好的耐热性,可加大电流值,提高生产效率。粗加工时,可以用较大电流。但是在一定加工面积条件下,有一个极限,超过这个极限,会造成加工不稳定,电极和工件会产生拉弧烧伤,生产率反而降低。但从整个关系图分析可知,相同的脉冲电流幅值,选用中脉宽的时,工件蚀除速度最高。

对蚀除量影响的综合作用规律可以用脉冲能量的大小和变化率来描述。无论正极或负极,都存在单个脉冲的蚀除量q′与单个脉冲能量WM在一定范围成正比的关系。[3]在相同工艺条件下,对大型电极而言主,提高加工速度的最有效途径在于增加单个脉冲能量WM。增加单个脉冲能量主要依靠加大脉冲电流和增加脉冲宽度。

根据电极损耗率与脉冲能量的关系,把单个脉冲放电能量的对数为自变量作为横坐标,以电极损耗率的对数值作为纵坐标,生成石墨+加工钢-时电极损耗率與脉冲能量的关系图,生成乘幂趋势线,如图1中Wm-Ve部分所示。

电火花加工过程中,工具电极也受电腐蚀而发生损耗,电极损耗对加工精度影响很大,因而了解和掌握电极损耗规律,进而采取多种措施以尽量减少工具电极的损耗,对提高模具的加工精度具有重要意义。

在图1中Wm-Ve部分中,左上方的趋势线由的短脉宽的电流脉冲生成,右下方的趋势线由的长脉宽的电流脉冲生成,可见随着脉冲能量的增大,电极损耗率降低;长脉宽的电流脉冲与短脉宽的电流脉冲相比,电极损耗率更低,效果更明显,脉冲宽度越大,电极损耗越小。

根据图1脉冲能量与常用工艺参数的关系可知,随着脉冲能量的增大,单边侧面放电间隙需要随着增大,蚀除金属材料也越多,产生的蚀坑越深越宽,加工速度提高,工件的表面粗糙度较大,此时的电极损耗率相对更低。因此粗加工时,脉冲宽度可以选择大一些,减小电极损耗,提高加工速度。脉冲能量对表面粗糙度、单边侧面放电间隙、工件蚀除速度、电极损耗率的影响是十分显著的。不论电流峰值及脉冲宽度的选值大小,脉冲能量对表面粗糙度、单边侧面放电间隙的趋势是明确的;脉冲能量对表面粗糙度、单边侧面放电间隙的趋势是也明确的,但不是单值对应,而是一个范围,电流峰值及脉冲宽度存在更多的选择性。

5.从放电能量的角度选择电火花加工工艺参数

把单个脉冲放电能量为主变量作为横坐标,以表面粗糙度、单边侧面放电间隙、工件蚀除速度、电极损耗率为因变量作为纵坐标,同在一个图上,形成一个脉冲能量与电火花加工工艺参数的关系图表,如图1所示,它们都是用乘幂趋势预测/回归分析方法,相互影响关系一目了然,分析更加直观,更符合生产应用的实际情况,能更加方便地选择工艺指标和电火花加工参数规准,可以作为一种新工艺曲线图表使用。

5.1在工具电极设计阶段的工艺参数选择

首先,根据模具型腔粗糙度的设计要求,利用此关系图,由表面粗糙度要求初步选取单个脉冲放电能量及单边侧面放电间隙。

其次,单边侧面放电间隙是保证尺寸精度的重要因素,所以要以单边间隙作为关键工艺参数,综合考虑加工量和电极损耗,选择其它工艺参数。利用此关系图初步选取对应的脉冲能量。

因电火花加工后,还可以再抛光,单边间隙过小易于短路,加工不稳定,因此一般选取偏大的单边间隙,对应的脉冲能量较大,电极损耗更低。

也要考虑在此条件限制下,工件蚀除速度与电极损耗率对加工分段的影响,决定是否分粗加工电极、中加工电极和精加工电极。

5.2在工具电极加工阶段的工艺参数选择

电极加工编程时,按设计时决定的单边侧面放电间隙利用刀补值进行负值裕留量编程。

5.3在工具电极加工阶段的工艺参数选择

应以单边侧面放电间隙为关键参数,根据加工效率与电极损耗的要求,利用综合图表,选择理想的脉冲能量,再利用脉冲能量的公式WM=28 ,计算并选择合适的电流峰值及脉冲宽度,最后选择其它的电规准,如脉间和峰值电压等。

6.结语

通过从脉冲能量角度分析研究电火花加工工艺参数,发现了脉冲能量与表面粗糙度、单边侧面放电间隙、工件蚀除速度、电极损耗率等四个主要工艺指标的内在关系。按照生产过程的需要制作的石墨+加工钢-时脉冲能量与常用工艺参数的关系图,提供了另一种更符合生产过程的工艺参数分析选择方法,能更加方便地选择工艺指标和电火花加工参数规准,具有较高的理论价值和应用价值。

参考文献:

[1]刘晋春,白基成,郭永丰.特种加工[M].机械工业出版社,2005.

[2]赵万生.电火花加工技术[M].哈尔滨工业大学出版社,2000.

[3]张建华.精密与特种加工技术[M].机械工业出版社,2003.

作者简介:

肖日增(1969-),男,汉族,广东电白人,毕业于华南理工大学机械工程及自动化专业,工学学士,在读在职研究生,机械高级讲师,高级数控技师,研究方向:模具设计、数控加工、电火花加工。

叶石华,男,高级工程师,毕业于华南理工大学电力系电机专业,工学学士。

李多民,男,汉族,48岁,华南理工大学工学工学博士,化工过程机械教授,硕士生导师。