酶法制备稻壳木聚糖的研究

2015-10-21刘鹏杨箐李达

刘鹏,杨箐,李达

(天津现代职业技术学院,天津300222)

酶法制备稻壳木聚糖的研究

刘鹏,杨箐,李达

(天津现代职业技术学院,天津300222)

采用α-淀粉酶和碱性蛋白酶分别降解稻壳中的淀粉和蛋白质,来制备稻壳木聚糖。在淀粉的酶解中,通过实验分析得出最佳酶解条件为:料液比1∶12 g/mL,水解温度100℃,加酶量1.5%稻壳淀粉,反应时间20 min。稻壳中淀粉的含量从21.52%降至0.72%。在蛋白质的酶解中,通过实验分析得出最佳酶解条件为:料液比1∶12 g/mL,反应温度50℃,加酶量3%稻壳蛋白,酶解时间120 min。酶解后稻壳中蛋白质残留量为2.97%。经过去淀粉和蛋白质的稻壳中木聚糖含量为46.68%。

稻壳;木聚糖;酶解

作为稻米加工副产物的稻壳,全世界年产量约为11 360万t,其中中国约占3 200万t[1]。稻壳中约含有40%的粗纤维(包括木质素和纤维素)、20%的半纤维素(主要含木聚糖)和20%的灰分及少量粗蛋白质、粗脂肪等[2],是一种巨大的可再生资源。根据稻壳的化学组成,可将它的利用分为3大类:利用它的纤维素类物质生产糠醛、乙酰丙酸等化工产品;利用它的硅资源生产泡花碱、二氧化硅等含硅化合物;利用它的碳、氢元素,通过热解获得能源[3]。可见,有效、合理地利用稻壳,不仅可以提高企业经济效益,而且可减少环境污染,具有明显的社会效益和经济效益。

低聚木糖因具有独特的生理功能而成为一种重要的功能性食品,已引起全世界的广泛关注[4]。低聚木糖的生产原料主要采用半纤维素含量相对较高的农副产品。因此,稻壳也是制备低聚木糖的较好原料。我国对稻壳中提取低聚木糖的研究起步较晚,尚处初级阶段[5]。本研究以富含半纤维素的稻壳为原料,采用酶解法,制备低聚木糖底物—木聚糖,在充分利用稻壳资源的同时为低聚木糖的制备奠定了基础。

1材料与方法

1.1 主要材料与仪器

原料:稻壳,粉碎筛出40目的稻壳备用。

试剂:耐高温α-淀粉酶,碱性蛋白酶,氢氧化钠、盐酸、硫酸、3,5-二硝基水杨酸、苯酚、无水亚硫酸钠等,均为分析纯。

仪器:UV-9100紫外可见分光光度计;Mettler-Toledo Delta 320型pH计。

1.2 方法

1.2.1 耐高温α-淀粉酶活性的测定

采用酶解法。

1.2.2 蛋白酶活性的测定

蛋白酶活力的测定采用Folin-酚法。

1.2.3 淀粉含量测定

采用酶解法测定[6]。

1.2.4 蛋白质含量的测定

采用凯氏定氮法。

1.2.5 木聚糖含量测定

主要以测定戊聚糖为主,采用Douglas[7]。

1.2.6 利用耐高温α-淀粉酶和蛋白酶酶解稻壳中淀粉和蛋白质

稻壳加水搅拌,并开水蒸煮30 min,用1 mol/L盐酸溶液调节pH 5.6,控制温度在95℃~100℃之间,加入稀释的耐高温α-淀粉酶,并不断搅拌,加速水解反应的进行,利用碘液检测淀粉是否反应完全,如变蓝则继续反应,直到碘液检测不变蓝为止;然后等温度降到50℃,用1 mol/L的氢氧化钠调节pH 9.0,加入碱性蛋白酶,搅拌水解;离心20 min(5 000 r/min),弃去上清液,用热蒸馏水冲洗沉淀物数遍,直到洗涤液不浑浊为止,再利用95%的乙醇清洗沉淀物,离心20min;把沉淀物放在烘箱中,在60℃下烘10 h,得到去除淀粉和蛋白的稻壳木聚糖粗品。

图1 料液比对稻壳淀粉和蛋白质残留量的影响Fig.1Effects of liquid ratio on the residual of rice hull starch and protein

图2 温度对稻壳淀粉和蛋白质残留量的影响Fig.2Effects of temperature on the residual of rice hull starch and protein

2结果与分析

实验用稻壳主要成分分析,如表1所示。

表1 实验用稻壳主要成分Table 1Main components of the experimental rice hull

2.1 料液比对酶解效果的影响

测定结果见图1。

从图1中可以看出料液比为1∶6(g/mL)时,稻壳淀粉的残留量为6.84%,随着加水量的增加,淀粉残留量逐渐减少,且变化趋势缓慢,当料液比为1∶14(g/mL)时,淀粉含量不在变化,残留量为1.86%。水的添加量对蛋白酶酶解效果也符合这个规律,当料液比为1∶6(g/mL)时,稻壳蛋白质的残留量为8.23%,随着加水量的增加,蛋白质的残留量逐渐减少,即料液比为1∶14(g/m)L时,蛋白质的残留量为3.04%,随着加水量进一步加大,蛋白质的残留量不在变化。出于经济的原因,选择料液比为1∶12(g/mL)作为淀粉酶和蛋白酶作用的最佳条件。

2.2 反应温度对酶解效果的影响

酶解温度对耐高温α-淀粉酶的影响见图2。

由图2可知,反应温度在低于80℃时,稻壳淀粉的残余量为8.67%,在90℃~100℃之间,淀粉残余量显著降低;说明淀粉酶的最佳温度应在90℃~100℃之间。从图2中可以知道,蛋白酶受温度的影响较大,在50℃左右时,蛋白酶的活性最大,温度低于40℃或高于60℃时,蛋白质的水解效率明显降低,其残留量较高。当酶解温度低于50℃时,随温度的升高蛋白质水解度增大,蛋白质残留逐渐减少,在酶解温度超过50℃后,酶解后小麦稻壳蛋白质残留量出现上增趋势,可见最适酶解温度在50℃为宜。

2.3 酶浓度对酶解效果的影响

测定结果见3。

由图3可知,当α-淀粉酶浓度在1.5%以下时,稻壳淀粉的残留量随着酶量的增大而迅速减少,当酶量进一步加大时,淀粉残留量基本稳定。由于酶解底物的减少,反应效率降低,淀粉和蛋白质的残余量随着酶量的增加,减少的趋势变缓,最后基本不在变化。同样,蛋白酶同样在酶浓度达2%以后,酶添加量的增加也不会产生显著的效果。

图3 酶浓度对稻壳淀粉和蛋白质残留量的影响Fig.3Effects of amount of enzyme on the residual of rice hull starch and protein

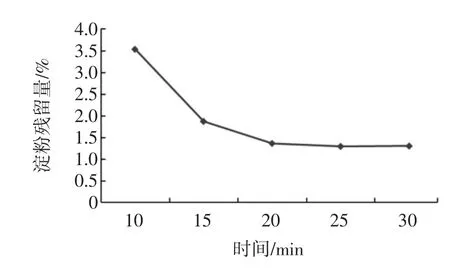

2.4 反应时间对酶解效果的影响

反应时间对淀粉酶和蛋白酶的酶解效果的影响分别见图4和图5。

图4 反应时间对稻壳淀粉留量的影响Fig.4Effects of time on the residual of rice hull starch

图5 反应时间对稻壳蛋白质残留量的影响Fig.5Effects of time on the residual of rice hull protein

从图4中可以看出在20 min以前随反应时间的延长,稻壳中淀粉的残余量急剧下降;而后随着时间的延长,淀粉残余量变化不大。从图5可以可以看出,蛋白酶在120 min前作用效果比较明显,而120 min后蛋白质残留量变化趋于平稳。

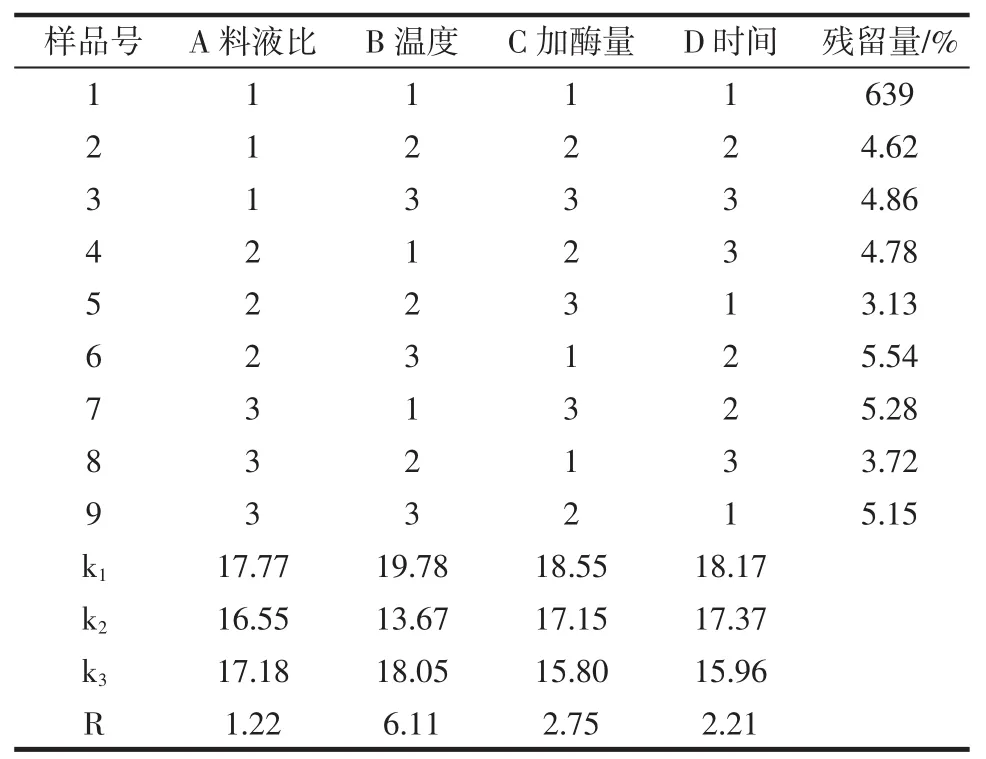

2.5 耐高温α-淀粉酶和蛋白酶的水解正交试验分析

2.5.1 正交试验设计

根据单因素试验的测定结果确定酶解因素:料液比、水解温度、加酶量、水解时间,以淀粉和蛋白质的残留量为主要评价价指标,采用L9(34)试验方案来确定耐高温α-淀粉酶和蛋白酶的最佳水解件。正交试验设计如表2所示。

表2 耐高温α-淀粉酶和蛋白酶的因素与水平Table 2Factors and levels of orthogonal test on hydrolysis of rice hull starch and protein

2.5.2 正交实验结果及分析

耐高温α-淀粉酶水解稻壳淀粉正交试验结果如表3所示。

表3 耐高温α-淀粉酶的水解正交试验结果Table 3Results of orthogonal test on hydrolysis of rice hull by α-amylase

从表3的正交试验结果可知,影响因子的重要性为B>A>D>C,即温度对淀粉的去除影响最大,其次是料液比、酶解时间,加酶量的影响最小。最佳因素水平为A2B3C2D2,即料液比1∶12(g/mL),水解温度100℃,加酶量1.5%稻壳淀粉,酶解时间20 min。同时通过实验验证,酶解后稻壳中淀粉的残留量为0.72%。

碱性蛋白酶水解稻壳蛋白正交实验结果如表4所示。

由表4可知,温度是影响稻壳蛋白酶解的最大因素,其次是加酶量,时间,料液比,即影响因素主次顺序为B>C>D>A。最佳因素水平为A2B2C3D3,即料液比1∶12(g/mL),水解温度50℃,加酶量3%稻壳蛋白,酶解时间120 min。经实验验证,酶解后稻壳中蛋白质的残留量为2.97%。

表4 碱性蛋白酶的水解正交试验结果Table 4Results of orthogonal test on hydrolysis of rice hull by alkaline protease

2.6 酶解制备稻壳木聚糖工艺的确定

稻壳酶解前后的基本组成成分分析结果如表5所示。

表5 水解前后稻壳成分含量表(%,干基)Table 5Rice hull ingredient content after hydrolysis %

由表5可知,稻壳经耐高温α-淀粉酶、碱性蛋白酶处理后,基本上可以将淀粉除尽,蛋白质的残留量明显降低。并且经检测,酶解后稻壳中木聚糖的含量明显提高,为进一步制备低聚木糖打下了良好的基础。

3结论

利用耐高温α-淀粉酶酶解稻壳,酶解效果十分明显,淀粉几乎被全部水解。最佳工艺条件为:料液比1∶12(g/mL),水解温度100℃,加酶量1.5%稻壳淀粉,反应时间20 min,稻壳中淀粉的残留量为0.72%。利用碱性蛋白酶水解稻壳中的蛋白质,酶解效果也比较理想。最佳工艺条件为:料液比1∶12(g/mL),反应温度50℃,加酶量3%稻壳蛋白,酶解时间120 min,稻壳中蛋白质的残留量为2.97%。稻壳通过酶解处理,产物中木聚糖含量达46.68%,相比原料其含量提高了将近3倍,为制备低聚木糖提供了良好的底物。并且淀粉和蛋白的去除,避免了过多的杂质混入低聚木糖中,提高了低聚木糖的纯度。

[1]张声俭.稻壳的开发利用[J].粮食与饲料工业,1999(1):20-22

[2]朱永义.谷物加工工艺与设备[M].北京:科学出版社,2002:7-8

[3]刘小梅,郑典模,温圣达.稻壳的资源化利用[J].山东化工,2008(5):35-37

[4]洪枫,陈琳,余世袁.新型功能性食品基料—木低聚糖的研制[J].纤维素科学与技术,1999,12(4):47-54

[5]吴彬,马正智,周伟.从稻壳中提取制备低聚木糖研究进展[J].中国食品添加剂,2009(1):94-99

[6]黄晓钰,刘邻渭.食品化学综合实验[M].北京:中国农业大学出版社,2002:69-71

[7]Douglas SG.A rapid method for the determination of pentosans in wheat flour[J].Food Chem,1981,7(2):139-145

Enzymatic Production of Xylan from Rice Hull

LIU Peng,YANG Qing,LI Da

(Tianjin Modern Vocational Technology College,Tanjin 300222,China)

Starch and protein in rice hull were degraded by α-amylase and alkaline protease respectively,then xylan were produced from rice hull.The optimal experimental conditions for hydrolyzing starch are:the temperature was 100℃,the ratio of stuff and liquid was 1∶12 g∶mL,digestion time was 20 min,and enzyme concentration was 1.5%wheat bran starch.The remained content of starch is reduced to 0.72%from original 21.52%.The optimal experimental conditions for hydrolyzing protein are:the temperature was 50℃,the ratio of stuff and liquid was 1∶12 g∶mL,digest time was 120 min,and enzyme concentration was 3%wheat bran protein.The remained content of protein in destarched rice hull is 2.97%.The destarched and deproteined rice hull contents 46.68% xylan.

rice hull;xylan;enzymatic hydrolysis

10.3969/j.issn.1005-6521.2015.09.010

2015-01-15

刘鹏(1982—),男(汉),讲师,硕士研究生,研究方向:食品功能因子。