注塑工艺对聚丙烯T28FE力学性能影响的研究

2015-10-19周林璆王立成兰州石化公司质检部甘肃兰州730060

周林璆 王立成(兰州石化公司质检部, 甘肃 兰州 730060)

注塑工艺对聚丙烯T28FE力学性能影响的研究

周林璆 王立成(兰州石化公司质检部, 甘肃 兰州 730060)

本试验研讨了聚丙烯T28FE在注塑成型过程中,注塑工艺(注射速度、注射压力、保压压力、熔体温度、螺杆转速)对其拉伸屈服应力、弯曲模量、简支梁冲击强度的影响及其变化规律。确定了兰州石化公司聚烯烃事业部生产聚丙烯T28FE的最佳注塑工艺为注射速度210mm/s、注射压力40bar、保压压力40bar、螺杆转速150 U/min、注塑温度230℃。

聚丙烯;T28FE;注塑工艺;力学性能;简支梁冲击强度

1 引言

热塑性聚丙烯树脂T28FE产品是薄膜料产品的主要原料,可广泛用于制作各种包装纸、食品保鲜膜、BOPP膜等。T28FE有多种成型方法,注塑成型是最重要的成型方法之一。在聚合物的注塑成型加工中,聚合物要经受热和机械剪切的作用,在一定形状的模具内,制成固定形状的制品。由于T28FE流动性较强、熔体弹性较大且冷凝速度快,在注塑成型加工中,其分子链排列的变化,流动的变化,会引起聚集态结构的变化,从而影响其物理机械性能。我公司对聚丙烯树脂T28FE力学性能的检测是模拟实际应用,将成品物料通过注塑机注塑成样条之后再测量其拉伸屈服应力、弯曲模量、冲击强度。在这一过程中,各项注塑参数的改变将直接影响注塑件的力学性能。以往都是在标准范围内自行寻找一个合适参数来注塑样条,并没有一个统一的最佳注塑条件,这就使同一批物料在不同人手中注塑出的样条在测试中会有不同的数据表现,虽然这些差异都在标准范围之内,但对分析的精确度还是会有不利影响。另外,按照新版的国家标准,采用 GB/T 1043.1-2008 《塑料简支梁冲击性能的测定 第1部分:非仪器化冲击试验》代替GB/T 1843-2008 《塑料 悬臂梁冲击强度的测定》来测定聚丙烯T28FE冲击性能。本文通过改变注塑工艺的注射速度、注射压力、保压压力、螺杆转速、熔体温度来寻找影响聚丙烯树脂T28FE力学性能的主要因素,找出最佳的注塑参数,这对正确注塑样条、客观统一反应聚丙烯树脂T28FE的力学性能以及新版标准的制定都具有很大的现实意义。

1.1注塑成型工艺

注塑成型工艺流程为:料斗加料→塑料熔融→合模→加压注射→保压→制件冷却→制件脱模

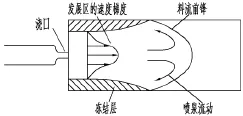

注塑成型过程分为3个阶段:填充、保压和冷却阶段。在填充阶段,聚合物熔体在极高的注射压力推动下进入型腔。熔体在型腔中的流动经历了非常复杂的受热史和流变史。熔体的充模过程如图1所示,在与注射方向平行的熔体流动中间的最前端,即流动前缘区,存在有“喷泉式”的流动。熔体与型腔壁接触部分迅速冷却形成高粘性层,即形成一层外表层。前缘区后的熔体流动形成充分发展区的流动。熔体继续进入模腔,通过前缘区所形成的“喷泉流动”必然会朝后弯曲形成反向流动状况,直到模腔被塑料熔体充满为止。充填结束后,注塑过程从注射阶段进入保压阶段,注塑机控制也从速度控制切换到压力控制。在保压阶段,模腔内熔体冷却收缩,导致熔体密度发生变化,在保压压力的作用下,聚合物熔体继续向型腔内补充物料,产生保压流动,直到浇口封闭。然后进入冷却阶段,在冷却阶段,浇口的塑料完全冻结,制品进一步冷却,直至制品从型腔中顶出。

图1 聚合物熔体在型腔内的流动模拟图

1.2外观

试样不应翘曲、相对表面应互相平行、相邻表面应互相垂直,所有表面和棱应无刮痕、麻点、凹陷、飞边、无焦烧、黄变、颜色均匀、应力发白。

1.3试样测试方法标准

拉伸屈服应力: GB/T 1040.2-2006 《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》

简支梁冲击强度:GB/T 1043.1-2008《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》

弯曲模量:GB/T 9341-2008《塑料 弯曲性能的测定》

2 结果与讨论

2.1注塑工艺对T28FE力学性能的影响

①注射速度的影响。根据GB/T 2546.2-2003《塑料 聚丙烯模塑和挤出材料第2部分:试样制备和性能测定》的要求以及生产经验,选择合适的参数。

保持熔体温度230℃、模具温度40℃、保压时间40s、注射压力40 bar、保压压力40 bar、螺杆转速150 U/min不变,改变注射速度,考查注射速度对试样力学性能的影响。注射速度对拉伸屈服应力和弯曲模量的影响不明显;简支梁冲击强度则随注射速度的增加而增大。这是由于在注塑过程中,“喷泉流动”前沿的中心熔体单元遭受稳定的拉伸流动,当注射速度增大时熔体充模快,拉伸作用变强,使熔体表层产生高度取向,取向高分子链顺着外力方向平行的排列,断裂时破坏主价键的比例大为增加,而主价键的强度比范德华力高20倍左右,另外,取向后,可以阻碍裂纹向纵深发展,所以,冲击强度高。所以提高冲击强度的办法可采用较高的注射速度。

②注射压力的影响。保持熔体温度230℃、模具温度40℃、保压时间40s、注射速度200 mm/s、保压压力40bar、螺杆转速150 U/min不变,改变注射压力,考查注射压力对试样力学性能的影响。注射压力对拉伸屈服应力和弯曲模量的影响不明显;简支梁冲击强度随注射压力的增加开始有所增加,之后随注射压力的增加而下降。这是由于注射压力增大,剪切速度大,剪切作用增强,使链段沿受力方向取向,形成有序区,破坏时所需能量大,所以冲击强度高;当速度继续增大时,剪切作用加剧,此时,温度上升,粘度下降,熔体在模腔内由层流变为湍流,造成块状熔体挤满型腔,导致模腔内空气不易排出而被压缩,引起制品局部烧伤,故而冲击强度降低。

③保压压力的影响。保压压力是一个需要调整的参数,从需开始逐渐增加熔体压力,直到样条没有空洞、凹痕和其它可见的缺陷,用此熔体压力作为保压压力。保压可以对型腔内的熔体进行压实,使塑料紧贴于模壁以获得精确的形状,让不同时间和不同方向进入型腔同一部位的塑料熔合成一个整体,树脂在冷却的过程中不致产生回流,且能继续补充因树脂冷却收缩产生的不足空间,从而得到最佳的模具复制效果。保压压力设定过高,易造成飞边、过度充填浇口附近的应力集中等不良现象;相反,保压压力设定过低,则易造成填料不满、收缩太大、尺寸不安定等现象[5]。

④熔体温度的影响。保持模具温度40℃、保压时间40s、注射速度200mm/s、注射压力40bar、保压压力40bar、螺杆转速150U/min不变,改变熔体温度,考查熔体温度对试样力学性能的影响。拉伸屈服应力、弯曲模量都随着熔体温度的增加而下降。拉伸屈服应力和弯曲模量的下降是由于熔体温度高,聚合物熔体在模具(模具温度40℃)中快速冷却时皮层的降温速度远比内层快,这样可使皮层温度已经低于玻璃化温度而内层依然在这一温度之上,当内层进一步冷却时,必然由于收缩而使其处于拉伸状态,产生内应力,此时聚合物的物理机械性能都比原来低,所以拉伸屈服应力和弯曲模量降低[6]。简支梁冲击强度有所降低是由于熔体温度高,取向程度低。熔体温度高,整个分子链的运动加强,热运动过于剧烈,不易形成规整有序的排列,取向程度低[7];另外,由于熔体温度高,冷却至凝固温度所需要的时间就长,塑料大分子的松弛时间也就加长,容易解取向,取向程度也会降低[8]。

⑤螺杆转速的影响。螺杆转速影响着螺杆转动过程中作用在塑料上的热量。当螺杆以高速旋转时,传送到塑料的磨擦(剪切)能量提高了塑化效率,同时亦增加了熔料温度的不均匀度。这有可能使熔料发生局部过热,导致分子降解等现象。而且从经济角度考虑,采用高螺杆转速会使能源(电能)的消耗增大。

保持模具温度40℃、保压时间40s、注射速度200mm/s、注射压力40bar、保压压力40bar,熔体温度230℃,改变螺杆转速,考查螺杆转速对试样力学性能的影响。螺杆转速对拉伸屈服应力、弯曲模量和简支梁冲击强度的影响不大。在较低的螺杆转速(110U/min、120U/min)和过高的螺杆转速(170U/min、180U/min、190U/min)下力学性能相对较差,而适当的螺杆转速则有利于提高注塑件的力学性能,这是由于适当的螺杆转速提高了塑化效率且不易产生局部过热。

2.2最佳注塑条件的确定

保持模具温度40℃、保压时间40s、注射压力40bar、注射速度200mm/s、保压压力40bar、螺杆转速150U/min不变,选择熔体温度230℃注塑长条试样,把长条试样切成小块测定注塑后熔指。测试注塑前的熔指和注塑后的熔指,以上数据可以看出,上述注塑条件下的熔体流动速率与注塑前熔体流动速率相比变化不大,没有超过原值的1.5倍,对T28FE来说,采用230℃的注塑温度是适当的。

根据上述的单因素考察结果,结合产品标准规定的参数范围及文献资料,确定正交试验为5因素4水平。5个因素对T28FE简支梁冲击强度影响程度由大到小依次为注射速度、注射压力、保压压力、螺杆转速、熔体温度。在注射速度为210mm/s、注射压力为40bar、保压压力为40bar时简支梁冲击强度最大。螺杆转速为150U/min与160U/min时,对简支梁冲击强度的影响差别不大,所以可选择150U/min与160U/ min作为螺杆转速,但考虑到能源(电能)的消耗,采用150U/ min螺杆转速比较合理。

2.3试验条件的验证

由以上试验确定注塑工艺的最佳条件为:注射速度为210mm/s、注射压力为40bar、保压压力为40bar、螺杆转速为150U/min、熔体温度为230℃。

以上确定的是熔指为2.78g/10min的T28FE产品的最佳注塑工艺条件,为使其更具说服性,利用该条件进行追加验证试验,试验结果可以看出,试验平稳。拉伸屈服应力平均值为35.54MPa,弯曲模量平均值为1344.2MPa,简支梁冲击强度平均值为3.332KJ/m3,且注塑后熔指均未超过原熔指的1.5倍。由此确定了化工质检一室注塑机注塑T28FE的最佳工艺条件。

3 结论

(1)聚丙烯树脂T28FE力学性能受注塑工艺影响最大的是简支梁冲击强度。

(2)简支梁冲击强度随着注射速度、注射压力、保压压力的增加而增大,随着熔体温度的增大而降低,随螺杆转速的变化影响不大;拉伸屈服应力、弯曲模量受注射速度、注射压力、保压压力和螺杆转速的影响变化不大,随熔体温度的增大而降低。

(3)T28FE简支梁冲击强度最佳注塑工艺为注射速度210mm/s、注射压力40bar、保压压力40bar、螺杆转速150U/ min、注塑温度230℃。

随着石油行业的发展,各种技术在不断的应用更新,在进行以上研究的方案中,发现其能够取得较好的应用效果,采用优化改造之后的配套工艺,多项开采技术得到显著提升,并且具有非常好的经济效益。

[1]刘君怡.成型工艺对i-PP注塑件聚集态结构和力学性能的影响研究,2007.