单台两段炉在多种生产负荷下的工艺调整

2015-10-19孟彦清山西省大同煤矿集团煤气厂山西大同037001

孟彦清(山西省大同煤矿集团煤气厂,山西 大同 037001)

单台两段炉在多种生产负荷下的工艺调整

孟彦清(山西省大同煤矿集团煤气厂,山西 大同 037001)

本文阐述了同煤集团煤气厂制气车间单台两段炉在多种生产负荷下的工艺调整。主要包括:1)单炉在不同生产负荷时循环时间的调整;2)生产中探火次数的调整;3)液压系统的工艺调整;4)电捕焦油器和间冷器的使用调整。

两段炉;循环时间; 探火; 液压系统; 电捕焦油器

同煤集团煤气厂制气车间共有Ф3.3米水煤气型两段炉四台,每台两段炉设计产气量为7万立方米/天,后来经过提产技术改造,单台炉产气量可达到8~9万立方米/天,所生产煤气主要是同煤集团煤气用户的气源之一,另外,还给我厂炭化车间的直立炉提供加热气源,两段炉同时为我厂5万吨甲醇提供生产气源,甲醇生产时,我车间需要4台两段炉同时供气,甲醇停产时,我车间的煤气量需求大约是3~8万立方米的气量,即一台两段炉就可满足需要,但是,单台两段炉每天根据实际情况存在着不同的生产负荷,我们就需要根据不同的生产负荷,根据生产所需,随时调整工艺,从而选择合理的工艺,避免造成浪费及环境污染。调整主要包括以下几个方面:(1)单炉在不同生产负荷时循环时间的调整;(2)生产中探火次数的调整;(3)液压系统的工艺调整;(4)电捕焦油器和间冷器的使用调整。

1 工艺简介

我车间两段炉生产为连续性生产,原料为煤或焦炭,原料的加入由料位探测器控制,在料位低于给定界限后,自动由电动振料机经过两段炉的上下翻板加入两段炉,两段炉上部为干馏段,下部为气化段,原料在干馏段进行干馏,干馏后产生的热量经过燃烧室后到达废热锅炉,用于废热锅炉生产蒸汽,干馏后的焦炭下移到气化段后,与蒸汽发生制气反应,生成水煤气。

2 循环时间的调整

两段炉生产为循环制气,每个制气循环过程为五个阶段:二次吹净阶段、鼓风阶段、一次吹净阶段、上吹制气阶段和下吹制气阶段。每个循环时间总量设定在240秒,每个循环时间固定,设计产气量为每天7万立方米左右,故若生产只需要较少产气量时,多余煤气就需放散,造成较大的浪费及环境污染。

上吹制气阶段、下吹制气阶段是煤气生产阶段,故也是煤气生产量控制的主要阶段,另外,两段炉煤气生产需要氧气,氧气的供给主要来自鼓风阶段,所以,鼓风阶段也是煤气生产量控制的关键阶段。

在上吹制气阶段,经过增热器过热后的蒸汽从水煤气两段炉底部进入炉内。在气化段内,水蒸汽与灼热的焦炭发生反应生成水煤气。此高温水煤气向上通过干馏段,加入上吹冷却器。

在下吹制气阶段,水蒸气由两段炉上部进入,在气化段与灼热的焦炭发生反应制取水煤气,水煤气进入下吹冷却器,经过上、下吹冷却器冷却的煤气,在煤气总管汇合后送往净化工段。

为了随时调整产气量需要随时调整各生产阶段的时间,故在DCS设计时,增加时间变量,每个循环时间总量设定在220s~300s范围之间。每个循环以“二次吹净阶段”为开车的初始阶段。使用C语言将五个阶段的运行和时间安排进行编程。通过C语言对二段炉五个制气阶段的编程:

timers[2]表示一个周期时间,timers[4]表示每个阶段的时间

(1)二吹净阶段

step3(运行步骤)=1 // step3为阶段运行步骤

当timers[2]>T3M4HI(二吹净阶段计时设定值)时,step3=2;且timers[4]=0,阶段时间清零准备进入下一阶段。

(2)鼓风阶段

step3=2 当timers[4] ≧T3M5HI(鼓风阶段计时设定)时,

step3=3,timers[4]=0;准备进入下一阶段。

(3)一吹净阶段

step3=3 当timers[4] ≧T3M4HI(二吹净阶段计时设定值)。step3=4,timers[4]=0;准备进入下一阶段。

(4)上吹制气阶段

step3=4 当timers[4] ≧T3M4HI(二吹净阶段计时设定值)。step3=5,timers[4]=0;准备进入下一阶段。

(5)下吹制气阶段

step3=5 当bu_5(下吹阶段标志)=1时,end_3(制气结束)=ON

TM010(制气时间)= timers[2]

TM009(下吹制气时间)= timers[2] -T3M4HIT3M5HI- T3M7HI- T3M8HI,同时设定刚刚结束的一吹净时间TM008=0,为下一个循环做准备;timers[2]=0,timers[4]=0,step3=1。

(6)二次净吹阶段

step3=1 如果timers[2]≧T3M4HI时,则xhzqjs3(循环制气次数)= xhzqjs3+1;step3=2,timers[4]=0;

TM004(二吹净时间)= timers[2],TM009(下吹时间)=0,开始了新一个制气循环。

在上述程序中,每一个阶段的时间由于有时间变量的程序,是可根据实时工艺情况灵活调整,整个循环的运行时间是根据两段炉的工艺要求可在220s~300s的范围之内控制。

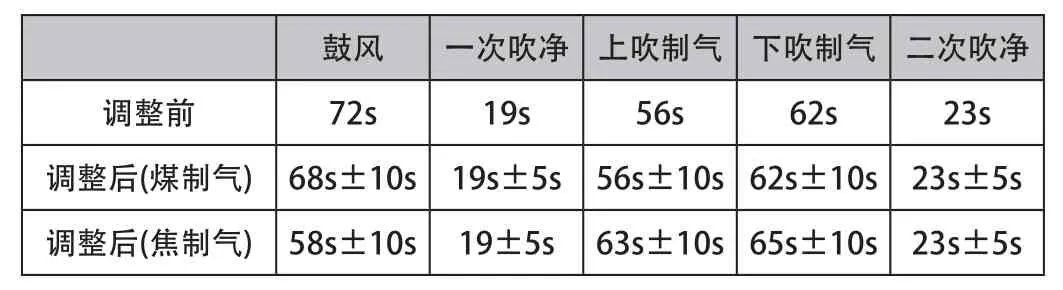

这样就可以根据工艺情况灵活地调整各个阶段的时间,如鼓风时间和上、下吹制气时间,从而方便随时根据生产负荷的大小控制产气量的大小,当生产负荷增大时,可以适当的加大鼓风、上下吹制气时间:当生产负荷减小时,可以适当的减小鼓风、上下吹制气时间,调整前后循环时间对照表如下:

调整前后各阶段时间对照表

3 生产中探火次数的调整

两段炉生产为每日两班制,每班按原生产设计需探火2次,通过探火操作,检测两段炉内有无粘结现象及两段炉的火层、渣层高度,从而指导工艺的调节,每次探火均需停炉才能够完成操作,这样不仅对环境造成较大的污染,而且,工人劳动强度也较大,在生产中,发现生产正常时,生产负荷较小时,每班探火1次,就可以反映炉温和火层情况,探火次数由原来的2次改为1次,如果探火时发现炉温、火层不正常,炉况不好时或生产负荷较大时才需要再增加探火次数。

4 液压系统的工艺调整

制气炉生产煤气时,各阀门的启闭是很频繁的,各阀门的启闭依靠液压系统控制,液压系统的运行由DCS系统控制。我车间的液压系统由2台液压系统组成,两台液压系统分别承担着不同的角色,控制着两段炉的生产,其中一台负责控制两段炉的原料加入,另外一台液压站控制着两段炉的炉篦运行,两台液压站不可通用。在单炉低负荷生产时,两台液压系统也必须同时运行,这样无论检修、保养任务还是系统的备品、备件量都对设备的管理提出很高的要求,且在电力、水资源、液压油等方面造成很大的浪费。

所以我们从技术上着手,联通两台液压站,即在两台液压系统的供油管路与回油管路之间分别安装了一个联通阀,从而可以在低负荷生产时,只开1台液压系统控制加煤和制气炉各循环系统及炉篦的运行,减少设备运行台数及材料消耗。大负荷生产时两台液压系统又可以随时同时控制,以满足生产需要。此次液压系统工艺调整由于我们做了充分的技术准备,在没有影响正常生产的前提下顺利完成,既保证了安全生产,又保证了正常供气。

5 电捕焦油器和间冷器的使用调整

两段炉生产的煤气到达煤气总管后,首先进入两台电捕焦油器,进行煤气的净化,接着进入三台间接冷却器,将煤气冷却到35℃左右,最后,再进入一台电捕焦油器,使煤气中焦油的含量达到标准要求,这样,按照原生产工艺,煤气的净化需要开三台电捕焦油器、三台间接冷却器,在单台炉低负荷生产时,三台电捕焦油器、三台间接冷却器同开,造成了较大的浪费。日常生产中,在小负荷生产时,根据对煤气化验数据分析,电捕焦油器任开一台就可满足生产需要,使煤气中焦油含量低于10mg/m3。如果生产负荷加大时,根据煤气化验数据分析结果或煤气质量不能符合要求,则需再增加电捕焦油器的使用数量,在日常生产中,通过对煤气出口温度的观察,发现间冷器只开一台就可满足煤气冷却需求,只有生产负荷大,观察煤气出口温度大于32℃时,不能符合煤气温度要求时,才需要再增加间冷器的使用量,这样,既节约了设备,又节约了电力和人力。

6 结语

综上所述,单台两段炉在多种生产负荷下的工艺调整,需要对生产工艺全面深入的研究和理解,对工艺洞悉及及生产的关键点把握,通过制定周密可行的实施方案,进行严格的工艺管理,为安全生产,正常供气提供保障。

[1]《同煤集团煤气厂制气车间安全操作规程》[M].

[2]《放散控制系统(DCS)技术规范》[S].

[3]《液压系统设计简明手册》[M].