货物列车制动主管定压研究*

2015-10-17王京波段明民姚小沛

杨 欣,王京波,段明民,姚小沛

(中国铁道科学研究院 机车车辆研究所,北京100081)

综合技术研究

货物列车制动主管定压研究*

杨 欣,王京波,段明民,姚小沛

(中国铁道科学研究院 机车车辆研究所,北京100081)

本文回顾了货物列车制动主管两种定压形成的历史成因,分析了两种主管定压给现场运用、车辆设计等方面带来的问题,分析了统一制动主管定压的必要性和可行性,并从制动黏着、循环制动充风性能及紧急制动性能3方面研究了两种定压货车的制动性能,最终提出了统一制动主管定压的建议。

货物列车;主管定压

《铁路技术管理规程(普速铁路部分)》(TG/01-2014)中规定:“旅客列车、特快及快速货物列车自动制动机主管压力为600 kPa;其他列车为500 kPa。长大下坡道区段及重载列车自动制动机主管压力,由铁路局根据管内相关试验结果和列车实际操纵需要可提高至600 kPa”。依据这一规定,部分铁路局的货物列车在某些区段的制动主管压力采用600 kPa,目的是通过提高主管定压提高制动力,藉以提高列车在长大下坡道区段循环制动的能力。这种用途客观上造成了货物列车两种主管压力并存的局面。

从两种主管定压形成的原因、带来的问题入手,分析统一主管定压的必要性与可行性,并从制动黏着分析、初充风及再充风性能、紧急制动性能等方面对两种主管压的特点进行分析,并提出统一制动主管定压的建议。

1 货物列车两种定压的历史成因

解放初期至1957年,我国客、货列车制动主管定压均为500 kPa。1958年,随着铁路货运量上升,为了解决货运运力不足的问题,当时要求货车普遍增载,其中载重20 t的车辆增载10%,载重20t至45t的车辆增载20%,载重50 t的车辆增载30%。

1.1当时货车的技术水平

当时货车的技术水平相对较低:

(1)制动机:货车制动机普遍采用K1、K2型三通阀,1959年新造车开始采用GK阀;在当时机车制动机的操纵下,货物列车普遍不起紧急制动作用。

(2)闸瓦:货车闸瓦普遍采用灰铸铁闸瓦,其摩擦系数低于中磷铸铁闸瓦;其耐磨性差,在坡道上长时间制动时,闸瓦磨耗快,制动缸活塞行程随之延长,制动力衰减,需多次追加减压,保持制动缸压力。

(3)整车制动力:在使用GK阀之前,货物列车无空重车调整装置,每百吨列车质量的闸瓦压力约18t,货车不起紧急制动作用时的每百吨列车质量的闸瓦压力只有16t,重车制动力不足,以至载重50t货车曾采用2套K2制动机,空车用1套,1959年进行《铁路技术管理规程》(简称:《技规》)试验,提高到22t(提高旧车制动倍率,新车采用G K制动机)。

(4)闸调器:无闸瓦间隙自动调整器。

(5)制动缸:为非密封式制动缸,坡道上制动保压时制动力衰减,需多次追加减压,以保持制动缸压力。

除货车技术水平较低外,当时的机车无动力制动力或制动力较弱,只能依靠货车的制动力保证列车下坡安全。多次循环制动,尤其是大减压量循环制动时,易造成列车充风不足,导致列车制动力衰减。

1.2增载对车辆制动力的影响及解决措施

增载后,货车车辆制动率较原设计制动率降低12%~20%不等。

为解决增载后货车制动力不足的问题,在当时的历史条件下和技术水平上,提出了提高货物列车制动主管压力的办法,以期在基础制动装置及闸瓦摩擦系数不变的条件下提高货车制动力。提高主管定压至600 kPa后,采用K2制动机的货车每百吨列车质量的闸瓦压力由18t(16 t,不起紧急制动作用时)提高至21t(19t)。

1.3 提高主管定压的问题

由于货车的制动装置均按定压500 kPa设计,从1958年货物列车主管压力提高到600 kPa后,基础制动配件脱落事故较提高定压前的1957年大为增加,据当时的统计,基础制动配件脱落事故1958年增加50%,1959年增加170%,1960年增加330%,1961年经集中整治后仍增加220%。无空重车装置的车辆空车时制动率过大,大部分超过100%,最高达114%,导致车轮剥离、擦伤情况严重,进一步导致热轴事故增加。

1.4两种主管定压并存局面的形成

鉴于提高主管压力后带来的弊端,1962年1月20日铁道部铁辆术石(62)字第171号部令决定将货物列车的主管压力恢复为500 kPa。1962年恢复主管压力后,基础制动配件脱落事故随即降至1958年的水平,1963年甚至比1957年的情况还好。

第171号部令还要求,为了保证高坡地区及高速区段列车制动距离与运行安全,各铁路局应立即组织试验,认为有必要保留600 kPa的,应提出试验数据和意见报部审定,铁路局认为必要的其他区段也可组织试验并报部审批。

至此,货物列车使用两种主管压力的局面形成并持续至今。

2 货物列车两种定压的并存带来的问题

2.1机车运用与管理问题

货物列车两种主管定压并存的现象,首先给机车的运用、管理和操纵带来问题。在制动主管定压不一致的铁路局交界口且有换挂机车作业时,需进行变更制动主管定压的操作。随着货物列车的机车交路不断延长,跨铁路局的机车交路增多,还出现了在一个货运机车长交路中使用两种货物列车主管压力的新情况。《技规》规定由600 kPa调至500 kPa前,需对货物列车进行一次常用全制动操作,从而增加了作业时间。根据51辆编组货车试验数据,定压600 kPa常用全制动机车排风时间约90 s,转换为定压500 kPa后缓解时尾部货车副风缸充至定压的时间约180s,可见不含司机执行定压转换的司机显示界面及制动柜操作的时间即在5 min左右。

2.2增加货物列车抱闸的风险

将主管压力从600 kPa调至500 kPa时,因变更主管压力操作不当,尤其是空重车混编的情况下,易导致车辆不缓解,货物列车因车辆不缓解导致列车拦停的问题时有发生,给列车运行安全带来威胁。

2.3增加车辆设计难度和车轮损伤的概率

由于我国铁路通用货车均按500 kPa进行制动设计,即制动主管定压500 kPa下,紧急制动时制动缸压力360 kPa,配合相应的副风缸容积、制动缸直径、制动倍率及闸瓦摩擦系数须满足紧急制动距离的要求。

当运用中制动主管压力提高到600 kPa后,根据货车120制动机及其风缸的配置,相应的制动缸压力将提高到约430 kPa,提高了约15%~20%,在货车其他制动参数不变的情况下,车轮损伤以至黏着条件差的线路上擦轮的概率将增加。

因此两种主管压力并存在的局面给制动系统的设计带来困难。对货车制动机的一个基本要求就是按列车管压力500 kPa设计,并能适用于600 kPa。确定制动系统的参数时亦要求当主管压力为500 kPa时,制动能力满足制动距离要求,当主管压力为600 kPa时,空车制动力不会导致车轮滑行和擦伤。随着货车载重的增加及货车空重比的降低,在轮轨黏着允许限度、车轮制动功率允许限度与制动能力要求之间,已没有可用的空间,通用货车制动率的选取常常陷入两难的困境,同时满足列车管压力500 kPa和600 kPa的要求已不可能。其后果是车轮擦伤、裂纹和剥离等制动损伤增多,不仅增加了检修工作量和成本,对货车运行安全也构成了一定的威胁。

因此,统一货物列车制动主管压力是十分必要的。

3 机车和货车装备技术水平现状

相比提高货物列车制动主管定压的1958年,目前我国铁路机车和货车的技术装备水平已有大幅度提高。

制动机:货车制动机普遍装备120型制动机,常用制动和紧急制动作用稳定、可靠。

闸瓦:货车闸瓦普遍采用H形高摩合成闸瓦,其摩擦系数高于当时的灰铸铁闸瓦及后续的中磷铸铁闸瓦,同时耐磨性有了较大提高,持续制动时制动缸活塞行程不会发生变化。

整车制动力:根据《技规》第20表,普通货车每百吨列车质量按H形高摩合成闸瓦的换算闸瓦压力为170kN,而H形高摩合成闸瓦的换算摩擦系数是中磷铸铁闸瓦的1.9倍左右(制动初速度80 km/h),整车制动力提高约1倍。

闸调器:采用闸瓦间隙调整器,不会因闸瓦磨耗延长活塞行程,降低制动力;无需多次追加减压,保持了列车制动力。

制动缸及制动管系:采用密封式制动缸和法兰密封制动管系,降低了漏泄;

机车动力制动:目前我国铁路已大量装备的和谐系列交流传动大功率电力机车和内燃机车,已普遍具备了较强的动力制动(电阻制动或再生制动)的能力。

可见,基于1958年的机车车辆技术水平,通过提高制动主管定压来提高列车的制动力的动因已不存在,统一制动主管定压具有可行性。

4 两种定压下车辆制动性能分析及试验验证

基于现有铁路机车车辆的技术装备水平,从现有货物列车两种定压条件下的货车制动率和制动黏着计算分析,台架初充风、再充风试验和现车循环制动,现场紧急制动试验验证等3个方面,研究分析货物列车两种定压设计及在运用中的实际制动性能。

4.1货物列车定压500 kPa和定压600 kPa制动率及黏着计算分析

选择配置14制动缸的C64货车进行制动率计算分析。

图1为C64货车不同载重状态下的制动率与制动率限值比较图。图1中的曲线1为不超过湿轨黏着系数曲线的制动率上限值,曲线2为根据紧急制动距离限值核算的制动率下限值。

图1 C64货车制动率与限值对比图

从图中曲线可见:

(1)定压600 kPa的制动率均大于相同载重状态下定压500 kPa时的制动率。

(2)计算分析中的C64K货车,定压600kPa,C64K空车95k m/h以上速度时,紧急制动时的制动率大于湿轨状态下黏着限制的制动率。

(3)货车制动率的设计应同时满足黏着限值限制的制动率上限和紧急制动距离限值限制的制动率下限的要求。上限与下限的差值与速度有关,其差值为0.25~0.18。以C64K货车为例,定压600 kPa和500 kPa时,其空重车换算制动率差值分别为0.122和0.132,对同一辆货车而言,若仅按一种定压进行制动率设计,均能同时满足上限和下限的要求。但若同时适应制动主管600 kPa和500 kPa两种定压,制动率差异最大状态的差值为0.161(定压600 kPa空车与定压500 kPa重车状态),考虑一定的余量(如6%关门车),其中一种载重和定压状态下的制动率将接近或超过上限或下限的要求。因此,在现有制动系统配置下,制动率要同时适应两种定压,在满足紧急制动距离限值的条件下,空车状态下的制动率将接近甚至超过粘着限值的要求。

(4)计算中涉及的C64K货车,按其现有制动系统配置,按制动主管定压500 kPa运用,其制动率相对于紧急制动距离和制动黏着限值来说,均处于较好的水平。

4.2两种定压条件下缓解充风试验结果分析

缓解充风时间的长短,与货物列车开车前的整备时间,及长大坡道采用循环制动方式下岭时的列车运行安全性和运输效率都有很大的联系。

列车初充风时间越短,或发车前试风试验时制动后再充风速度越快,则列车发车前的整备时间越短。长大坡道循环制动后缓解充风时间越短,越利于循环制动操纵。以货物列车在12‰坡道,只使用空气制动进行调速为例。根据计算,列车在该坡道上的增速约为每分钟25 km/h。若列车速度70 km/h时开始制动,至40 km/h时缓解,列车达到约35 km/h,可用再充风的时间约为84 s,要保证列车在坡道有足够的制动力,在下一次制动前副风缸必须在此时间内恢复定压。可见再充风时间直接影响列车运行安全性。同时还能提高缓解速度,提高区段的平均速度,从而提高运输效率。

4.2.1台架试验结果及分析

为测试不同货物列车编组时(60辆和120辆),定压500 kPa和600 kPa条件的初充风时间,再充风时间差异,采用中国铁道科学研究院机车车辆研究所(简称铁科院机辆所)200辆货车试验台,模拟现车进行了两种定压条件下充风性能对比试验。

试验时货车选择14 in制动缸进行试验。分别进行初充风试验和机车实施减压50,70,100,140 kPa后的再充气试验,测试货车制动和缓解时间。

试验结果显示:

初充风试验时,500 kPa和600 kPa两种定压状态条件下的初充风时间(分别至480 kPa和580 kPa)差异明显,编组120辆时的初充风时间差异约100 s,编组60辆时初充风时间差异约60 s。

常用制动时,当实施50 kPa和70 kPa小减压量,500 kPa和600 kPa两种定压条件下的货车制动缸压力、再充风时间差异较小,500 kPa定压时缓解充风时间略短。其中120辆编组时,再充风时间(分别至480 kPa和580 kPa)都在150 s左右;60辆编组差异约10 s。小减压量时500 kPa和600 kPa时的货车制动缸压力基本一致,在机车再生制动力和操纵方法相同的前提下,两种定压条件对列车在长大坡道采用循环制动方式下岭时制动力差异不大。

紧急制动时,两种定压条件下再充风时间有一定差异,且有随编组列车长度越长,再充风时间越长的规律。编组120辆时,再充风时间差异约60 s,编组60辆时再充风时间差异约30 s。

4.2.2西康线普通货车静置充风及循环制动试验分析

为对比研究实际运行情况下,两种定压在循环制动方式下岭缓解过程中再充风的性能,2014年12月在西康线货物列车两种定压对比试验中,进行了定压500 kPa和定压600 kPa循环制动对比试验。

试验列车编组:HXD1 1178机车+试验车999330 +51辆货车,货车为C62B、C64、C64H、C70等型混编货车。试验时在新丰镇车站分别两种主管定压的静态初充风、制动后再充风试验;运行试验时在K97+000~K43+ 000区段约54 km,最大坡度-13‰,平均坡度-10.5‰的长大下坡道进行了机车再生制动与货车空气制动配合的循环制动试验。

静态制动初充风、制动后再充风试验结果见表1。

表1 西康线货物列车静置充风试验数据表s

从静态试验可见,两种定压条件下,初充风试验尾部副风缸充至定压(480 kPa或580 kPa)的时间,500 kPa定压短于600 kPa近1 min,列车出发前的整备时间500 kPa可短于600 kPa。

小减压量缓解试验结果来看,尾部副风缸压力充至定压(480 kPa或580 kPa)的时间,500 kPa定压所需时间略短于600 kPa定压,循环制动时,缓解过程中副风缸压力恢复定压更为有利。

从循环制动运行试验时,可用再充气时间均在170s以上,均满足相应减压量时的再充气时间需求,按试验所用机车再生制动配合空气制动的操纵方式,两种定压下均能按线路限速要求控制列车速度下岭,且能满足列车的再充风要求。

4.3两种主管定压货物列车紧急制动计算及试验验证

4.3.1《技规》中相关条文的计算分析

2014版《技规》中第261条第20表中,给出了货车车辆换算闸瓦压力,摘录相关数据及按此数据计算的每百吨列车质量换算闸瓦压力如表2所示。

表2 每百吨列车质量换算闸瓦压力表kN

根据货物列车该条款第21表和第22表分别给出了计算制动距离800 m、最高速度为90 km/h和计算制动距离1 400 m、最高速度120 km/h普通货物列车制动限速表。

从第21表和第22表注1分别规定,根据第20表普通货物列车最高速度为90 km/h时,每百吨列车质量按H形高摩合成闸瓦换算闸瓦压力不得低于150 kN,根据第20表普通货物列车最高速度为120 km/h时,每百吨列车质量按H形高摩合成闸瓦换算闸瓦压力不得低于150 kN。从表2计算的数据可见,定压500 kPa时,每百吨列车质量换算闸瓦压力均满足150 kN的要求。即使考虑6%的关门车的因素,换算闸瓦压力为160 kN,仍满足要求。

若不考虑关门车时,按第21表和第22表,在6‰和12‰的坡道的干线铁路,定压600 kPa时制动限速均可满足按最高速度90 km/h和120 km/h运行;定压500 kPa时在上述坡道可分别满足按90,84 km/h和120,116 km/h运行。若考虑列车中6%的关门车,定压600 kPa时换算闸瓦压力183 kN,可分别按最高90、86,120 km/h运行,定压500 kPa时换算闸瓦压力160 kN,可分别按88,81 km/h和120,113 km/h运行。

由以上分析可知,货物列车制动主管定压500 kPa和600 kPa均可满足《技规》规定的每百吨列车质量换算闸瓦压力的要求。在现有货车制动配置不变的条件下,提高货物列车制动主管压力可以获得较高的换算闸瓦压力及制动限速。

4.3.2西康线紧急制动试验验证

西康线货物列车两种定压对比试验中,还进行了平直道和长大坡道紧急制动试验。

试验列车编组:HXD1 1178机车+试验车999330 +51辆货车,为在制动试验中模拟最苛刻的试验工况,运行试验前,按货物列车关门车允许比例的上限6%,关闭3辆货车制动支管。关门车位置的选取也尽量选择恶劣的工况(关闭第4、6和50位)。

试验线路为西康线新丰镇—柞水区间,线路最大坡度-13‰,货物列车限速80 km/h。平直道紧急制动试验选择在西康线K38+400~K40+500间的一段水平线路进行,坡道紧急制动试验均选择在一段-12.1‰~-13‰坡道进行。

试验数据可见,试验编组定压500 kPa和定压600 kPa在西康线-12‰坡道制动初速度80 km/h的紧急制动距离均满足不大于800 m的要求。定压500 kPa时的紧急制动距离余量定压500 kPa时的试验结果与《技规》第21表中给出的制动限速基本吻合(-12‰坡道满足紧急制动距离800 m时制动限速为81 km/h),定压500 kPa的紧急制动性能符合《技规》的要求。

5 统一定压的建议

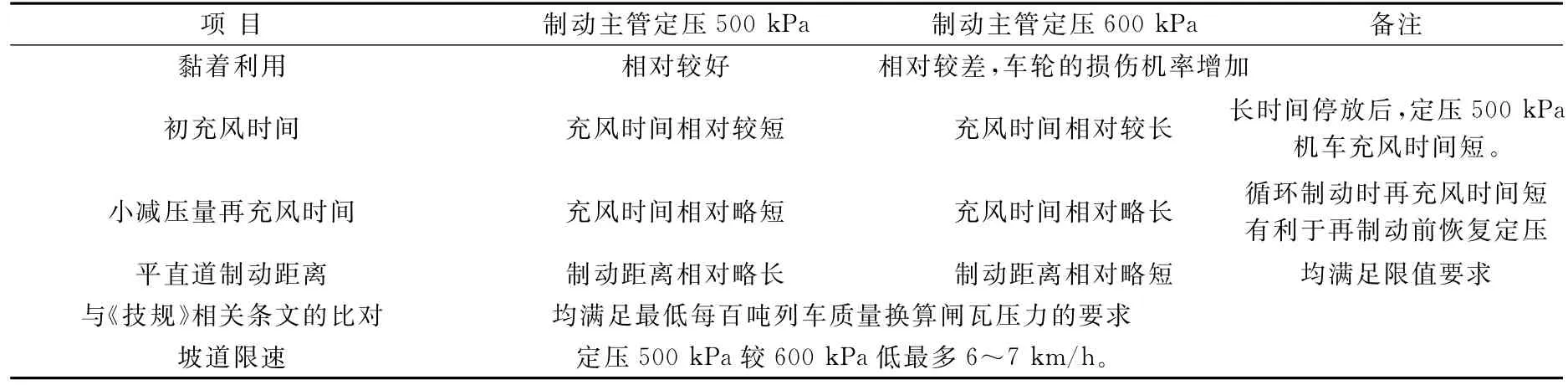

上述各章节内容的回顾了两种货物列车制动主管定压并存现象形成的历史渊源,分析了我国铁路主型货车两种定压条件下的制动黏着和制动能力差异、通过台架试验和现场实车试验,分析了两种定压条件下初充风和制动后再充风性能、循环制动和紧急制动能力差异,并与《技规》要求的制动能力要求进行了比对,两种制动主管定压与货车制动性能的关系总结见表3。

表3 制动主管定压500 kPa和600 kPa的综合比较分析

货物列车两种定压并存的现象给车辆的部门在基础制动装置的设计时带来一定的困难,同时还给运用部门均带来诸多问题和不便。通过定压500 kPa和定压600 kPa的制动能力计算和现场试验数据分析可知,两种定压均可满足运用的要求,统一定压具有可行性,统一制动主管定压也是车辆设计部门和机车车辆运用部门长期以来共同的期望。

综上所述,统一定压标准的问题是一个需从运输效率、现场运用、维修成本、改造成本等诸多方面综合考虑的问题,基于这些因素及货车车辆的制动配置,建议在统一制动主管定压时按500 kPa考虑。由于我国幅员广阔,铁路线路条件复杂,机车车辆种类繁多,建议在定压统一前,各相关铁路局选取管内典型线路进行试验,主管部门根据各铁路局试验结果综合形成统一定压实施方案。由于《技规》第261条第21表和第22表中规定的货物列车制动限速表只规定到20‰,并只适用于计长88.0及以下、速度120 km/h的货物列车,20‰以上的长大坡道线路,及计长88.0以上的货物列车,组合列车等统一定压问题还需组织专门试验进行研究。

6 结论和建议

(1)货物列车使用两种主管压力的局面形成有其历史原因。由于1958年随着货车普遍增载,为解决增载后货车制动力不足的问题,在当时货车技术水平上,提出了提高货物列车制动主管压力的办法,并逐渐形成了使用两种主管定压的局面。

(2)货物列车使用两种主管压力给机车运用和管理带来诸多不便,影响运输效率的进一步提高,增加了货物列车抱闸的风险,也增加车辆设计难度和车轮损伤的概率,全路统一定压是运输、机务、车辆等各相关部门的共同需求。

(3)相比提高货物列车制动主管定压的1958年,目前我国铁路机车和货车的技术装备水平已有大幅度提高,列车制动力已有较大提升,提高制动主管定压的动因已不存在。

(4)从货物列车制动率、制动黏着计算来看,500 kPa主管压力黏着利用较好;从台架试验、理论计算和现场试验结果来看,500 kPa能够满足长大坡道下岭、紧急制动距离限值的要求。

(5)统一定压标准的问题是一个需从运输效率、现场运用、维修成本、改造成本等诸多方面综合考虑的问题,基于这些因素及货车车辆的制动配置,建议在统一制动主管定压时按500 kPa考虑。由于我国幅员广阔,铁路线路条件复杂,机车车辆种类较多,建议在定压统一前,各相关铁路局选取典型线路进行试验,主管部门根据各铁路局试验结果综合形成统一定压实施方案。

(6)由于《技规》第261条第21表和第22表中规定的货物列车制动限速表只规定到20‰,并只适用于计长88.0及以下、速度120 km/h的货物列车,20‰以上的长大坡道线路,及计长88.0以上的货物列车,组合列车等统一定压问题还需组织专门试验进行研究。

[1] 孙中央.列车牵引计算实用教程[M].北京:中国铁道出版社,2005.

[2] 王春山,曹志礼.中国铁路120 km/h提速改造货车概要[M].北京:中国铁道出版社,2006.

[3] TG/01-2014.铁路技术管理规程[S].北京:中国铁路总公司,2014.

[4] TB/T1407-1998.列车牵引计算规程[S].北京:中华人民共和国铁道部,1999.

[5] 中国铁道科学院机车车辆研究所.提速货车120 km/h可靠性试验第一阶段(环行线)试验总报告:[R].北京:中国铁道科学研究院,2005.

[6] 饶忠.关于长大下坡道列车制动限速的确定[J].铁道车辆,1984,(2):33.

[7] 王京波.快速货车制动距离限值及其相关问题[J].中国铁道科学,2000,21(1):82-93.

[8] 王京波.货物列车制动距离限值的确定[J].铁道车辆,2009,47(8):1-7.

[9] 张强,冀宏.铁路货车装用KZW-A型空重车自动调整装置对制动系统的影响[J].甘肃铁道,2009,(4):69-72.

Pressure Research of Freight Train Brake Pipe

YANG Xin,WANG Jingbo,DUAN Ming min,YAO Xiaopei

(The Locomotive&Car Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

This paper reviews the historical causes of freight train using two kinds of brake pipe pressure,analyzes the problem of using two kinds of brake pipe pressure to reality use,vehicle design and other aspects,analyzes the necessity and feasibility of unified brake pipe pressure,analyzes the brake adhesion,circular brake charging performance and emergency brake performance,and finally proposed the advice of uniform brake pipe pressure.

freight train;brake pipe pressure

U272.35

A doi:10.3969/j.issn.1008-7842.2015.04.01

�)男,研究员(

2014-12-14)

1008-7842(2015)04-0001-06

*中国铁路总公司科技研究开发计划项目(2013J007-B)