基于最优化方法的油缸变幅船用起重机变幅机构铰点布置设计

2015-10-16马文涛热合曼艾比布力曹晓玲

马文涛,热合曼·艾比布力,曹晓玲

(1.新疆工程学院 机械工程系,新疆 乌鲁木齐 830091; 2.新疆交通职业技术学院 汽车工程学院,新疆 乌鲁木齐 831401)

基于最优化方法的油缸变幅船用起重机变幅机构铰点布置设计

马文涛1,热合曼·艾比布力2,曹晓玲1

(1.新疆工程学院 机械工程系,新疆 乌鲁木齐 830091; 2.新疆交通职业技术学院 汽车工程学院,新疆 乌鲁木齐 831401)

针对油缸变幅船用起重机变幅机构铰点布置展开研究,分析了铰点位置对油缸使用的影响。以油缸负载和波动最小为目标建立了铰点布置的最优化数学模型并提出了一种等步距搜索最优化算法。最后通过实际应用验证了算法的可靠性和可行性。

变幅机构;铰点布置;最优化

0 引言

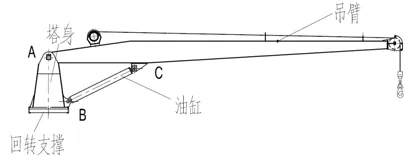

船用起重机就是在海上环境中执行运输作业的一种特殊起重机,又称克令吊[1]。它的主要任务就是用于舰船间货物的运输转移、海上补给、水下作业设备的投放与回收等。最近几年,船用起重机得到各国军用、民用海洋工程的普遍关注。对于中、小型船舶或者海洋平台多选用一种吊臂转动端在塔身顶部,借助变幅油缸改变工作半径的油缸变幅船用起重机,见图1。起重机变幅机构的铰点位置设计,不仅关系到吊臂结构、转台结构及变幅油缸等零部件的设计,而且对整机的总体布置、起重稳定性、起升高度、起重能力、轴荷分配等性能参数有着重要的影响”[2]。目前对于铰点位置的选择通常应用经验设计法、或者作图法[3]。这两种方法存在着过程繁琐、不确定因素多等问题。研究一种能够定量分析、计算铰点位置的方法非常有意义。

图1 油缸变幅船用起重机

文献[4]应用VC++编制了油缸铰点布置的设计程序,应用枚举法对比了设计方案的优劣。文献[5]分析了各种参数对铰点布置的影响,但是并没有提出相应优化目标和算法。文献[6]应用ADMS软件对汽车吊变幅机构铰点布置的设计进行了优化并得出相关结论,但是需要设计人员对ADAMS软件有较好的掌握,对设计人员要求较高,并且不能进行快速计算。

1 起重机吊臂的力矩平衡关系

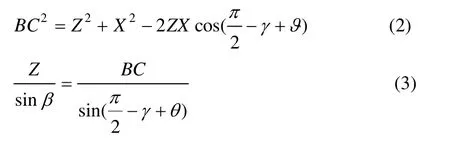

如图2所示,油缸变幅起重机变幅机构为三铰点形式。点A是吊臂铰点,点B是油缸下铰点,点C是油缸上铰点。根据起重机吊臂的力矩平衡及相应的几何关系可以得到如下数学关系式。

图2 铰点布置

由于起升钢丝绳拉力对力矩平衡影响较小,并且对于铰点布置选择影响一致。所以如果不考虑起升钢丝绳拉力的力矩,则各个载荷对于吊臂铰点的力矩平衡:

式中,F为变幅油缸支持力;L为吊臂长度;X为吊臂铰点与油缸上铰点之间的距离;θ为变幅俯仰角度;

根据三角形关系:

根据三角函数基本变换,式(2)、式(3)可写成:

综合式(1)、式(4)、式(5)有:

2 起重机变幅机构铰点布置的分析研究

2.1 起重机变幅机构铰点布置的数学模型

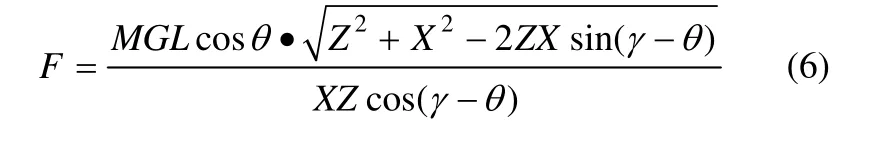

起重机在任何位置的油缸支持力可写成式(6),通过分析不难得出油缸支持力与多个因素相关。其中一般设计条件中,吊臂长度L已知或可以计算得到。θ为起重机的俯仰角度,这个角度属于一个区间,决定了起重机所提升货物的水平移动范围。其他变量则需要通过设计和规划得到。

为了简化模型根据设计经验可提出以下条件:

1)为了增加支撑结构的强度和刚度,且减小起重机所占空间。油缸下铰点B一般设计在回转支承上,所以B点的位置决定于起重机塔身与回转支撑半径。

2)起重机塔身部分高度一般与所容纳设备相匹配,过高的塔身影响整机强度。

一般情况下油缸下铰点B的位置为设计给定。所以(6)式中X值与γ值为已知。

根据以上条件,将式(6)写成函数形式:

根据起重机使用条件,提出优化目标:

1)选定合适的铰点布置,使油缸支持力F在整个变幅过程中的最大值尽可能小。

2)油缸支持力F在整个变幅过程中的最大值与最小值的差ΔF尽可能小,减小液压系统的波动。

约束条件:

1)起重机的变幅俯仰角度θ根据设计要求是一个区间值;

2)如果油缸的长度为M,则油缸伸出最长时的长度不能超过1.5M。即油缸伸出比不超过1.5;

3)根据设计经验油缸上铰点B的位置选择在吊臂长度的处。

2.2 模型优化算法

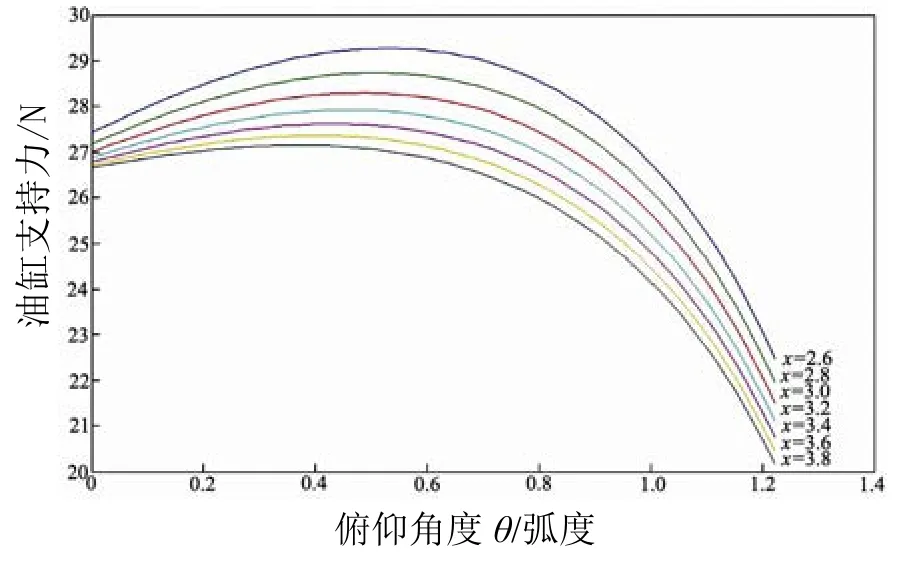

根据分析,以上模型并不是典型的优化问题,甚至写不出优化模型的表达式。为了分析函数(7)的性质,做函数图如图3。

图3 油缸支持力函数F(θ,X)图形

通过分析,当X一定时式(7)是关于θ的函数,函数的单调性比较简单且易判断。所提出一种近似等步距的搜索算法如下:

1)在取值区间离散X值,将X写成一个等差数列;

当X在数列中取确定值时,(7)式简化成为只是关于θ的函数。在约束条件下求变幅过程中油缸支持力的极大值F(θ)MAX、极小值F(θ)MIN和两者的差ΔF;

2)验证约束条件油缸升出比,如果油缸的长度为M,则油缸伸出最长时的长度不能超1.5M。

3)通过以上两步分别得到F(θ)MAX和ΔF两个数列,将两个数列中的相应元素做计算;ω为权因子,根据实际情况,由设计人员对油缸性能的判断而选取。

4)在得到的数列K中求KMIN,所对应的X值为最优值。

2.3 算例

某单位设计的一种0.9T-8m油缸变幅船用起重机的尺寸:吊臂长度L=8m;塔身高度H=1.3m;回转支撑半径R=0.38m;变幅角度θ:0°~70°;Z=1.355m;;

代入(7)式有:

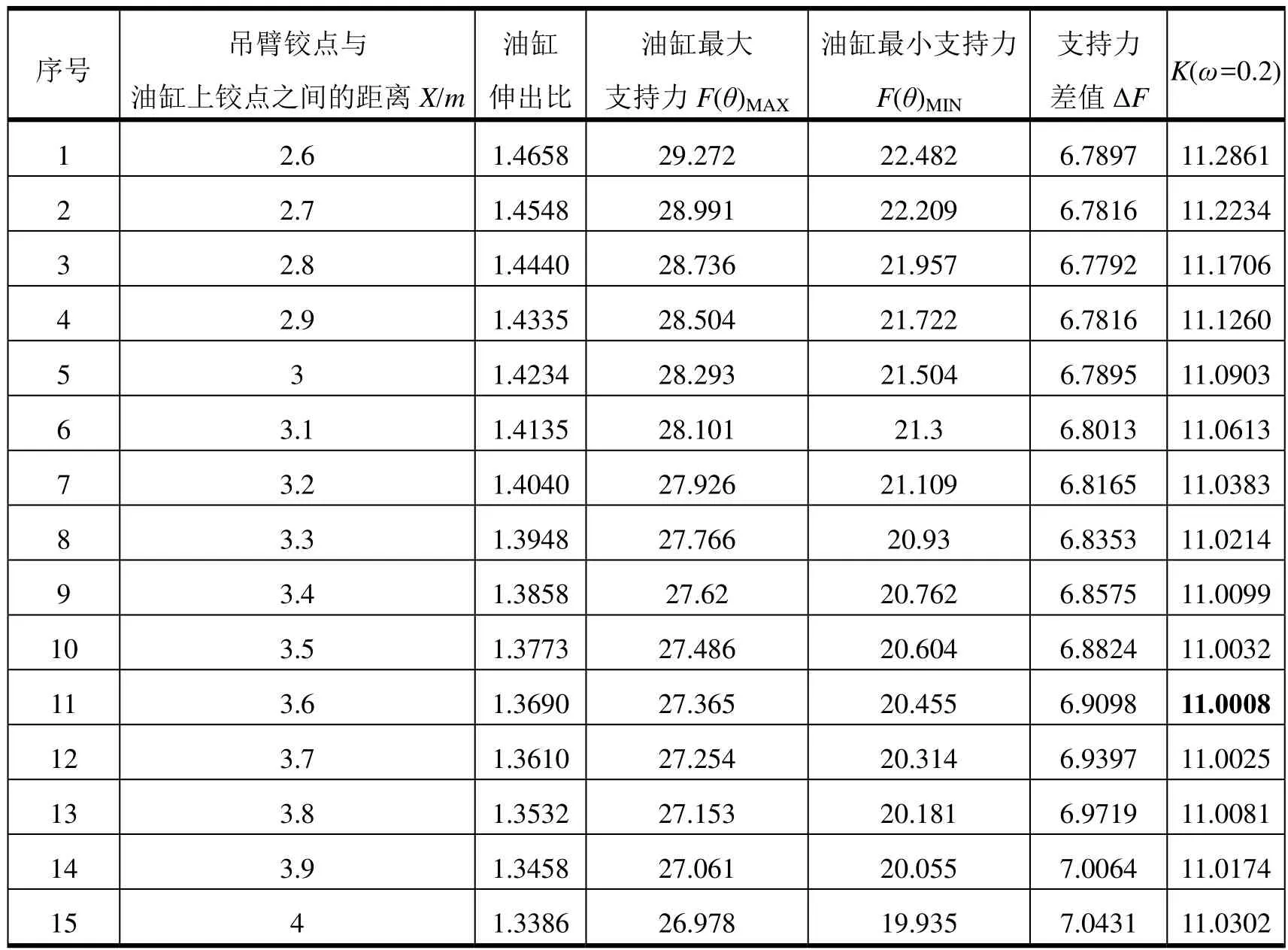

X取值区间为,以步长ΔL=100mm离散X;在每一离散点分别求取极大值F(θ)MAX、极小值F(θ)MIN和两者的差ΔF。选择合适的权因子ω,计算综合评价系数K见表1。通过对比得到最小值KMIN=11.0008。所以选择序号11中的参数作为设计值,X=3.6m。

3 分析及结论

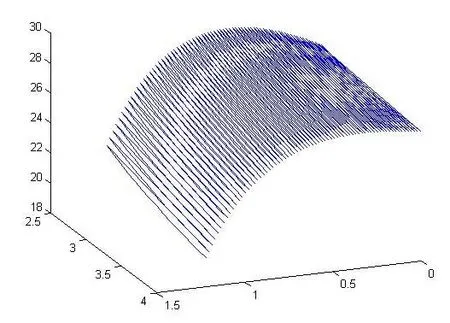

通过对比,所提出算法得到的最优设计参数基本落在了国内外同类型油缸变幅起重机常用设计参数的区间内,说明该算法的正确性和实用性。该方法对起重机总体设计阶段有重要的参考意义。通过分析上文的优化模型,可得到一些有用结论。当油缸下铰点确定后,油缸工作时的支持力是关于俯仰角θ和吊臂铰点与油缸上铰点之间的距离X的函数,函数在任意自变量方向的单调性比较简单,这是一个很好的特性。如图4,当X选定后油缸支持力F关于变幅俯仰角度θ先是单调增加,达到极大值后再单调减小。油缸上铰点的位置变化并没有改变这种特性。这个结论能够指导设计人员在油缸选型时对参数的把握,提高设计效率。

图4 函数单调性变化

表1 吊机变幅过程中相关参数计算

但是这种算法,也有一定的局限性:

1)油缸下铰点必须根据设计经验首先确定,在某些设计情况下,很难实现。

2)计算综合评价系数K时,需要选择合适的权因子ω, 但是如何选择该因子依靠设计人员的经验和对实际情况的掌握,主要是分析何种因素是影响实际情况的主要矛盾。需要设计人员有很高的素质。

3)算法中还有一些需要考虑的设计因素没有体现,比方安装空间的限制、油缸成本等,算法需要进一步改进。

[1]中国船级社.2007年船舶及海上设施起重设备规范[S].北京:中国标准出版社,2007.

[2]张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,2001.

[3]顾迪民.工程起重机第2版[M].北京:中国建筑工业出版社,1988.

[4]余小兵.用VC++优化计算油缸变幅起重机三铰点位置[J].软件导刊,2012,11(4):90-92.

[5]张良.汽车起重机变幅机构三铰点参数分析与设计[J].专用汽车,2013(6):82-85.

[6]郑夕健,张璇,费烨.基于ADAMS的汽车起重机变幅机构优化设计[J].机械与电子,2008(3):3-5.

Layout Design of Luffing Mechanism Hinge Point on Cylinder Luffing Deck Crane Based on Optimization Method

MA Wen-tao1,Rahman·Abbybuli2,CAO Xiao-ling1

(1.Department of Mechanical engineering,Xinjiang Institute of Engineering,Urumuqi 830091,China; 2.School of Automotive engineering,Xinjiang Vocational & Technical College of Communications,Urumuqi 831401,China)

The layout of luffing mechanism hinge point on the cylinder luffing deck crane is studied.The influence of hinge point location to the use of the cylinder is analyzed.The hinge point layout optimization mathematical model is established for the target that oil cylinder loads and wave are minimum and a interval optimization algorithms is proposed,etc.At last,through actual application,the reliability and feasibility of the algorithm is proved.

luffing mechanism; hinge point layout; optimization

TU621

A

10.16443/j.cnki.31-1420.2015.04.002

2014年新疆维吾尔自治区高校科研计划青年教师科研培育项目(XJEDU2014S076);2013新疆工程学院科研基金项目(2013gcxyj25sy1504)

马文涛(1984-),男,本科,主要从事液压传动及流体力学教学及科研工作。