一种硫化锌精矿加压氧浸的蒸汽加热方法

2015-09-20李允斌

李允斌

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

一种硫化锌精矿加压氧浸的蒸汽加热方法

李允斌

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

介绍了一种用于硫化锌精矿加压氧浸的蒸汽加热方法,利用压力容器溶液热平衡的特性,对传统的加压氧浸蒸汽加热方式进行改进,将间断加热改为直接加热,本方法解决了高压釜固物料流通不畅,造成停釜清垢的问题,设备简单,操作容易,热效率高,为一种硫化锌精矿加压氧浸高效、节能环保的蒸汽加入方法。

加压氧浸;间接加热;直接加热;热效率;溶液体积平衡

1 引 言

湿法锌冶炼系统溶液体积平衡是生产过程中必须十分关注的问题,因为生产过程操作不当,就会发生系统溶液体积膨胀,由于湿法锌冶炼全系统设备容积是一定的,一旦系统溶液体积膨胀,要减小体积是比较困难的,花费时间较长,而生产过程是不允许溶液外泄的,因此,一般采取减少投料量的方式来维持生产,这样就造成系统溶液锌离子浓度降低,严重影响系统各项技术指标。生产操作过程影响系统溶液体积平衡的主要原因是加入系统的水量,一般在焙烧制酸湿法锌冶炼生产中,吨产品锌耗水大约10t,其中蒸汽耗量约3.5~4.5t,加压氧浸因为没有焙烧制酸,吨产品锌耗水较低,其中蒸汽耗量约2.5t,因此,控制加入湿法锌冶炼系统的水量及蒸汽量是防止系统溶液体积膨胀的关键因素,一般加入系统的水有冲洗水、污水处理后的中水等,对于蒸汽加热溶液尽量采用间接加热方式,以防止蒸汽变成水进入系统,造成系统溶液体积膨胀[1]。

在传统的硫化锌精矿加压氧浸生产中,对溶液加热采用二种方式,第一种方式对进高压釜之前的溶液采用换热器蒸汽间接加热后进入高压釜,第二种方式在高压釜内设置盘管,对进入高压釜的溶液采用蒸汽间接加热。采用换热器蒸汽间接加热溶液的方式,由于溶液含酸较高,含固量较大,加热温度高,经常造成换热器腐蚀泄漏,固体颗粒堵塞,设备维护工作量大,采用高压釜内盘管蒸汽间接加热溶液的方式,由于高压釜内的高温高压高酸作用,盘管易损坏,需经常更换,更为严重的是因为高压釜内设置有盘管,致使物料在高压釜内流通不畅,经常堵塞高压釜,造成停釜清垢,严重影响生产,因为高压釜在高温高压条件下操作,经常停釜或开釜不容易,操作困难[2]。

本方法为一种用于硫化锌精矿加压氧浸的蒸汽加热方式,可防止设备的腐蚀及堵塞,亦不会造成系统溶液体积膨胀。

2 工艺方法

利用压力容器溶液热平衡的特性[3],在一定温度及压力条件下,对压力容器中溶液采用蒸汽直接加热,蒸汽带入溶液的水份,通过闪蒸过程,部分又可以蒸发成水份带出溶液,仅保持加热溶液所需热量蒸汽变成水份留在溶液中,以维持压力容器溶液热平衡,不会造成系统溶液体积膨胀。根据硫化锌精矿加压氧浸的特点,本方法技术方案如下:

(1)取消高压釜内的蒸汽间接加热盘管。

(2)将蒸汽管直接联通高压釜,采用蒸汽直接加热溶液的方式。

(3)在高压釜的正常排气管口增设自动调节阀,以控制高压釜的工作压力,防止高压釜中溶液“跑液冒槽”。

(4)采用闪蒸槽对高压釜排出的溶液进行降温降压,以维持溶液热平衡从溶液蒸发多余水份,保持系统溶液体积平衡。

(5)减小水与硫化锌精矿混合的液固比,加大混合矿浆的固体浓度,以减小矿浆带入高压釜的水份。

本方法技术方案优点在于[4]:

(1)采用蒸汽直接加热方式,设备简单,操作容易,热效率高。

(2)解决了采用蒸汽间接加热溶液,造成设备容易腐蚀、固体颗粒堵塞的问题,解决了高压釜固物料流通不畅,造成停釜清垢的问题。

(3)利用闪蒸过程,将蒸汽带入溶液的水份部分又蒸发成水分带出溶液,以维持高压釜中溶液热平衡,保持系统溶液体积平衡。

(4)采用高固体浓度矿浆进入高压釜,以减小矿浆带入高压釜的水份。

(5)在硫化锌精矿进行一段加压氧浸过程中,硫化锌精矿会发生放热反应,直接加热溶液所需的蒸汽量较小,而通过闪蒸过程,可以从溶液中蒸发出的水份将大于直接蒸汽加热溶液带入的水份,即采用高压釜硫化锌精矿加压氧浸直接蒸汽加热溶液的方式,具有蒸发溶液水份,缩小系统溶液体积的功能。

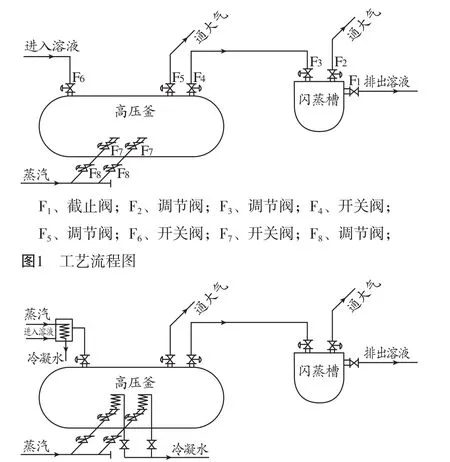

本方法的加压氧浸蒸汽加热工艺流程见图1,传统的加压氧浸蒸汽加热工艺流程见图2。

图2 传统工艺流程图

3 工艺过程描述

工艺过程描述如下[5]:

(1) 打开闪蒸槽溶液排出口截止阀F1。

(2)打开闪蒸槽调节阀F2,设定排气压力100~200KPa,自动调节压力,排气温度102~120℃。

(3)打开高压釜排料调节阀F3,设定一定流量,根据高压釜内液位高低,自动调节流量。

(4)打开高压釜排料开关阀F4。

(5)打开高压釜正常排气口调节阀F5,自动调节控制高压釜的工作压力,一般为1000~1200KPa,防止高压釜中溶液“跑液冒槽”。

(6)打开高压釜进料开关阀F6。

(7)打开高压釜蒸汽进口开关阀F7,打开蒸汽调节阀F8,自动调节控制蒸汽流量,根据高压釜内溶液所需温度,一般为120~150℃。

4 实施例

进入高压釜的溶液为:混合矿浆10m3/h(固体浓度65%,含水7t/h),废酸34m3/h(含水31t/h),打开高压釜进料开关阀F6,溶液进入高压釜,打开高压釜蒸汽进口开关阀F7,自动控制调节蒸汽调节阀F8,加入蒸汽1.0t/h,控制高压釜内溶液温度120~150℃,利用闪蒸槽对高压釜排出的高温高压溶液进行降温降压,同时从溶液中蒸发出水份排入大气,闪蒸槽的排气压力100~200kPa,排气温度102~120℃,排入大气水份5.0t/h。通过闪蒸过程,对进入高压釜中溶液水份蒸发多排入大气5.0-1.0=4.0t/h,缩小了溶液体积。

5 结语

利用压力容器溶液热平衡的特性,在一定温度及压力条件下,采用蒸汽直接加热压力容器中溶液,通过闪蒸过程,蒸汽带入溶液的水份部分又可蒸发成水份带出溶液,不会造成系统溶液体积膨胀,本方法设备简单,操作容易,热效率高,解决了高压釜固物料流通不畅,造成停釜清垢的问题,为一种硫化锌精矿加压氧浸高效、节能环保的蒸汽加入方法[6]。

[1]彭容秋, 等.铅锌冶金学[M].北京:科学出版社, 2003:316-317.

[2]赵爱君.镍钴湿法冶炼卧式加压釜概述[J].中国有色冶金,2014(4):62-64.

[3]孙倬.重有色金属冶炼设计手册(常用数据卷)[K].北京:冶金工业出版社, 1996:730-735.

[4]张乐如, 等.铅锌冶炼新技术[M].长沙:湖南科学技术出版社,2006:136-137.

[5]左小红.硫化锌精矿两段逆流氧压浸出原理及综合回收镓锗工艺研究[J].湖南有色金属, 2009(1):26-28.

[6]任鸿九, 等.有色金属清洁冶金[M].长沙:中南工业大学出版社,2006:24-27.

The Steam Heating Method in Pressure Leaching from Sulfuric Zinc Concentrate

LI Yun-bin

(Changsha Engineering And Research Institute Ltd.of Nonferrous Metallurgy, Changsha 410011, Hunan, China)

This paper introduced the steam heating method in pressure leaching from sulfuric zinc concentrate, according to solution heat equilibrium in pressure vessel, which changed the traditional heating method in pressure leaching from interval heating to direct steam heating, and solved the problem of slurry flow and periodic cleaning by autoclave, simple equipment, easy operation and high thermal energy.It is a high energy saving and environmental steam heating method in pressure leaching from sulfuric zinc concentrate.

pressure Leaching;interval heat;direct heat;thermal energy;solution equilibrium

TF813

A

1009-3842(2015)06-0026-02

2015-01-23

李允斌(1969-),男,湖南武冈人,高级工程师,国家注册冶金工程师,主要从事有色金属冶炼及冶炼烟气收尘设计工作。E-mail:Lybin2@163.com