自密实混凝土模板侧压力试验研究*

2015-09-19史晓婉佘逊克

史晓婉 龚 剑 佘逊克

1.上海建工集团股份有限公司 上海 200080 2.上海高大结构高性能混凝土工程技术研究中心 上海 201114

1 研究背景

近年来,随着中国经济的快速发展,高层建筑不断涌现,混凝土性能不断提高。随着各种外加剂的发展,混凝土性能也得以更好地控制,泵送浇筑成为混凝土现场施工的主要方式,这也使得现行规范中模板侧压力计算公式不断修正。

现行国家标准《混凝土结构工程施工规范》(GB 50666—2011)模板侧压力的计算公式是在原国家标准《混凝土结构工程施工质量验收规范》(GB 50204—1992)公式的基础上,对坍落度调整系数β进行修正得出的[1]。然而,当混凝土流动性能较好、浇筑速度较快时,根据规范公式,模板侧压力往往需要按照液体静压力来计算,而实际工程中,按照液体静压力计算结果来设计模板会使模板增加竖肋和围檩,可能会难以满足构造需要。

为方便施工和节约成本,现场的工程师通常会根据工程经验来设计模板,这种做法在节省材料的同时也带来了施工隐患,许多爆模、胀模事故均是由此导致的。所以,准确、实用的模板侧压力计算公式或者规范条文是迫切需要的。

2 试验方案

2.1 试验内容

根据试验目的,本试验采用0.40 m×0.40 m×10 m、0.50 m×0.60 m×5 m两种试验柱作为试验对象。高10 m的试验柱主要用来测试高速状态下的浇筑以及分段浇筑;高5 m的试验柱主要用来测试常规速度下的浇筑。本试验将从以下四方面进行[2,3]:

1)自密实混凝土高浇筑速度对模板侧压力影响测试(试验1:高10 m试验柱泵送浇筑);

2)自密实混凝土常规速度浇筑对模板侧压力影响测试(试验2:高10 m试验柱分段浇筑);

3)自密实混凝土分段浇筑对模板侧压力影响测试(试验3:高5 m试验柱常规速度无冲击荷载浇筑);

4)冲击荷载对模板侧压力的影响测试(试验4:高5 m试验柱常规速度有冲击荷载浇筑)。

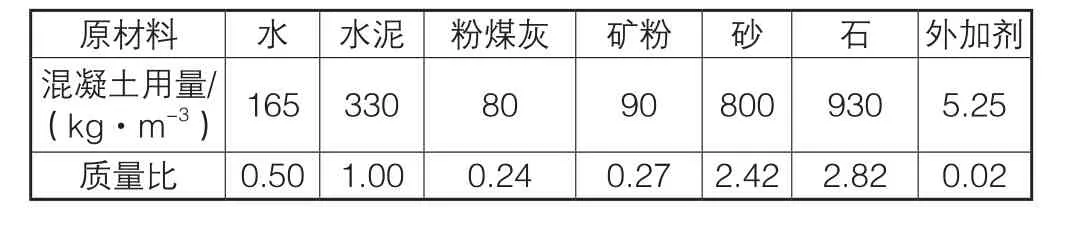

本试验将采用坍落扩展度为700 mm±50 mm的自密实混凝土,配合比如表1所示。

表1 自密实混凝土配合比

2.2 试验设备

本次进行的试验主要以压力传感器(压力计)为主要测试传感器,如图1所示。压力传感器的布置在高10 m试验柱和高5 m试验柱上有所区别,做高10 m试验柱是为了验证传感器的精度和稳定性,所以在同一个标高处安装了2个压力计,做高5 m试验柱时就将压力传感器布置在各个不同标高。

图1 压力计

3 试验测试

3.1 试验准备

试验准备工作包括模板与脚手架设计,试验场地清理平整,钢管脚手架搭设,试验设备连接、保护、调试、安装,钢筋笼绑扎,模板安装,混凝土配制与性能测试等。

3.2 试验参数

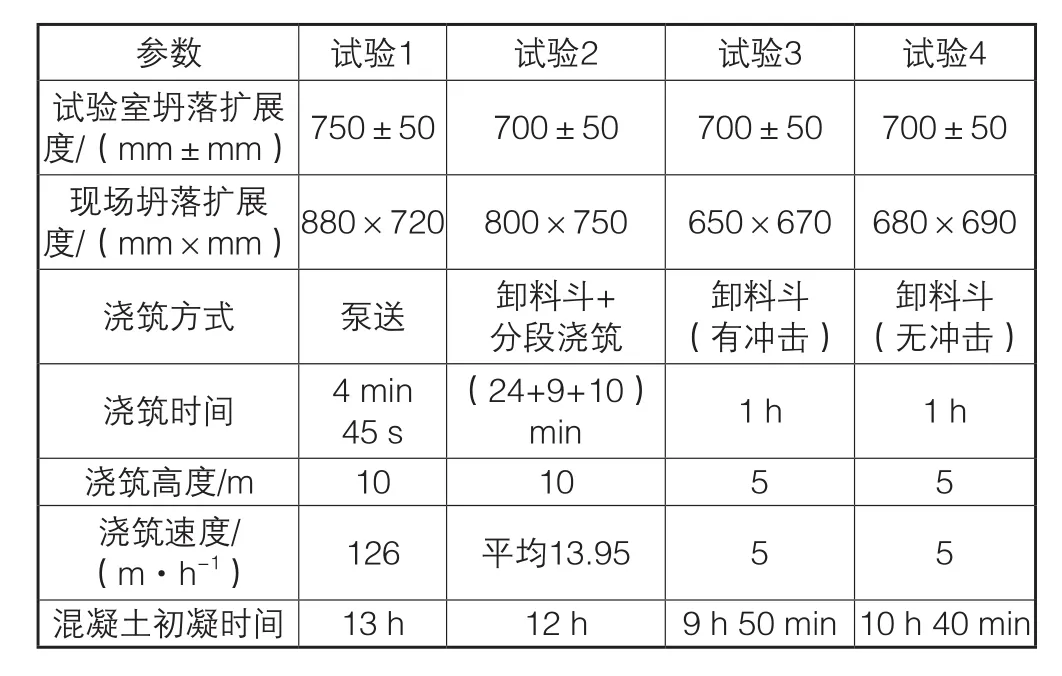

试验相关参数如表2所示。

表2 试验参数

3.3 模板设计

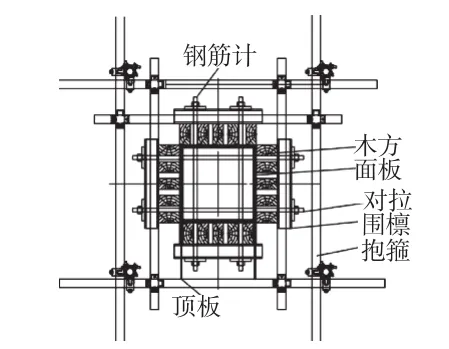

本试验将采用常规木模板系统。模板面板采用厚18 mm黑模板,竖肋采用60 mm×120 mm美松,围檩采用双拼6.30#槽钢,对拉螺栓采用φ20 mm高强螺杆,底模采用厚8 mm钢板,与面板接触面处刷油以减小摩擦力,同时在面板与面板接触的地方钉上铁皮,将摩擦力降到最低,模板设计由PKPM验算通过。模板平面如图2所示[4,5]。

图2 模板平面示意

4 试验结果与分析

4.1 混凝土高浇筑速度下模板侧压力测试

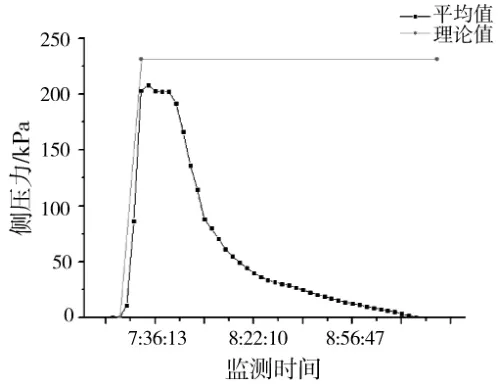

试验1取统一标高处压力计增量平均值作为分析样本,将其与理论上的最大值——液体静压力作对比,如图3、图4所示。

图3 标高0.35 m处压力计

图4 标高1.20 m处压力计

标高为0.35 m的压力盒理论最大侧压力为:F=γcH=231.60 kN/m2,试验测出最大值为208.16 kPa,为理论值的89.80%。

标高为1.20 m的压力盒理论最大侧压力为:F=γcH=211.20 kN/m2,试验测出最大值为187.99 kPa,为理论值的89.00%。

自密实混凝土在高浇筑速度条件下,浇筑完成后,底部的混凝土尚未具备自立性,呈完全流体状态,导致混凝土对模板的侧压力接近于液体静压力[6]。

4.2 混凝土常规浇筑速度下模板侧压力测试

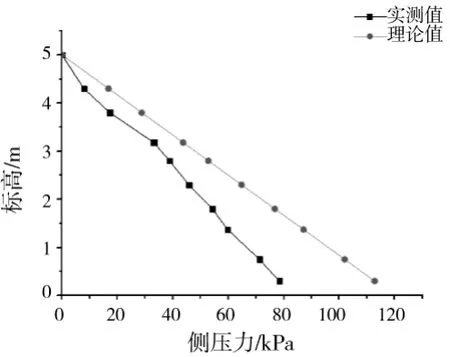

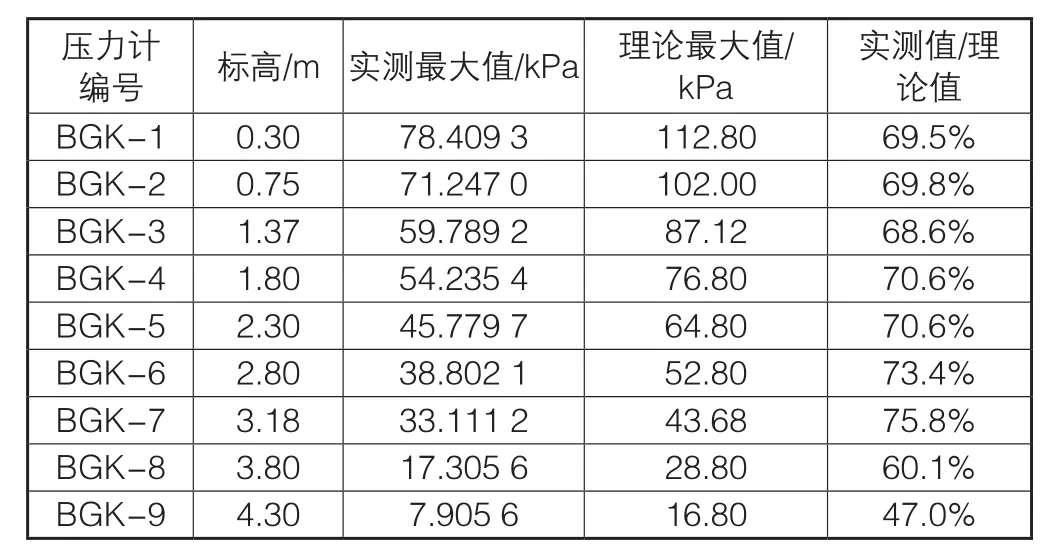

根据试验4的试验数据来分析浇筑速度为5 m/h的自密实混凝土对模板的侧压力,标高0.30 m处压力计与理论液体静压力值对比见图5,所有压力计模板侧压力最大值与其理论液体静压力值对比见图6。

图5 标高0.30 m处压力计

图6 压力计数据整体分布

标高为0.30 m的压力盒理论最大侧压力为:F=γcH=112.80 kN/m2。

将试验结果与试验1的结果相比较可以发现,常规浇筑速度与高速浇筑相比,自密实混凝土对模板的侧压力有所下降,但是下降的幅度有限,浇筑速度从126 m/h下降到了5 m/h,而最大侧压力只减少了20%。

试验测得最大侧压力为78.40 kPa,为液体静压力的69.50%,压力计计算结果如表3所示。

表3 试验4压力计计算结果

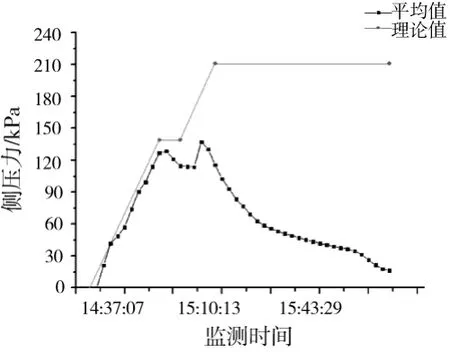

4.3 自密实混凝土分段浇筑模板侧压力测试

根据试验2的试验结果来分析分段浇筑对模板侧压力的影响,标高1.20 m处的压力计平均值的时间-压力曲线如图7所示。

图7 标高1.20 m处压力计

由图7可以看出,分段浇筑对降低最大侧压力的作用比较显著,上半段浇筑最大侧压力与下半段浇筑最大侧压力相差不大[7]。

4.4 冲击荷载对模板侧压力的影响测试

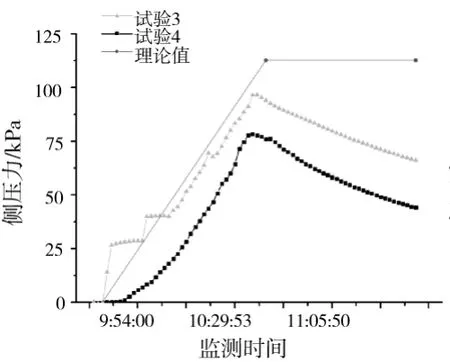

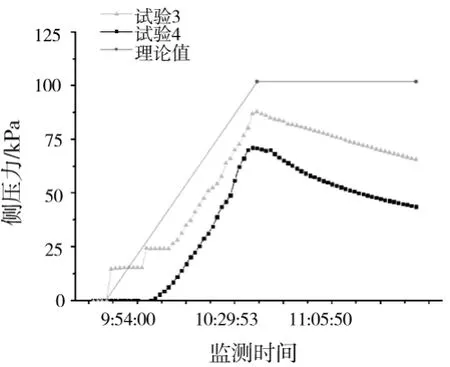

根据试验3与试验4的结果对比来分析冲击荷载对模板侧压力的影响。试验3与试验4的试验参数除了浇筑方式以外全部相同。试验3、试验4的标高0.30 m和0.75 m处压力计的时间-压力曲线如图8、图9所示。

图8 标高0.30 m处压力计

图9 标高0.75 m处压力计

2个不同标高处的压力计的压力曲线形式是非常相似的,标高0.30 m处液体静压力为112.80 kPa,测试3最大侧压力为96.70 kPa,为液体静压力的85.70%,测试4最大侧压力为78.40 kPa,为液体静压力的69.50%;标高0.75 m处液体静压力为102 kPa,测试3最大侧压力为87.93 kPa,为液体静压力的86.20%,测试4最大侧压力为71.24 kPa,为液体静压力的69.80%。

由上述分析可知,无冲击荷载浇筑相比有冲击荷载浇筑可以降低15%以上的侧压力[8]。

5 结论与建议

5.1 结论

1)当自密实混凝土浇筑存在较大的冲击荷载时,其对模板侧压力影响较大,导致浇筑速度对模板侧压力的影响不明显;

2)泵送自密实混凝土浇筑速度过大时,对模板有冲击荷载,建议按液体静压力计算其模板侧压力;

3)常规速度浇筑自密实混凝土,如果不采取措施降低冲击荷载,建议按液体静压力计算其模板侧压力,当浇筑不产生或者仅产生微量的冲击荷载时,模板侧压力将比液体静压力下降30%;

4)采用分段浇筑的方式可有效降低自密实混凝土对模板的侧压力,降低程度与分段方式有关,平均可降低30%左右。

5.2 建议

1)试验时获取的数据为所有影响因素对侧压力效应的综合,建议将混凝土自身对模板的侧压力(应理解为混凝土因其自身内摩擦力不足而产生的对模板的挤压力)与冲击荷载等引起的附加侧压力分开计算;

2)限制混凝土浇筑时自由落体的高度,高度过大时建议使用溜槽或串筒;

3)建议分层、分段浇筑自密实混凝土柱。