安庆铜矿主井提升机系统反转/过卷故障分析与处理

2015-11-19蒋妮娜乔二锋

蒋妮娜,乔二锋

(铜陵有色金属集团公司安庆铜矿, 安徽怀宁县 246131)

1 系统简介

安庆铜矿主井提升机担负着每年120万t的矿、废石及部分材料的提升任务,采用国产JKMD4×4落地式多绳摩擦提升机,单箕斗—平衡锤提升方式。电气控制采用的是ABB公司全数字直流控制系统,主控制器为AC410,拖动控制系统为DCS600。

该提升系统有4种操作方式:自动、手动、备用、检修。自动方式:按照系统设定的速度图,运行中的启动、停车、装载、卸载等操作完全由程序自动控制,不需要操作人员介入。手动方式:由卷扬司机通过操纵手柄进行控制。备用方式:在遇到过卷等故障不能及时排除的情况下,通过切换至该开关临时将外围保护切除,实现故障状态下的低速开车。检修方式:当进行井筒、首尾绳检查时,提升机以0.4 m/s的速度运行,保障检修人员的安全。

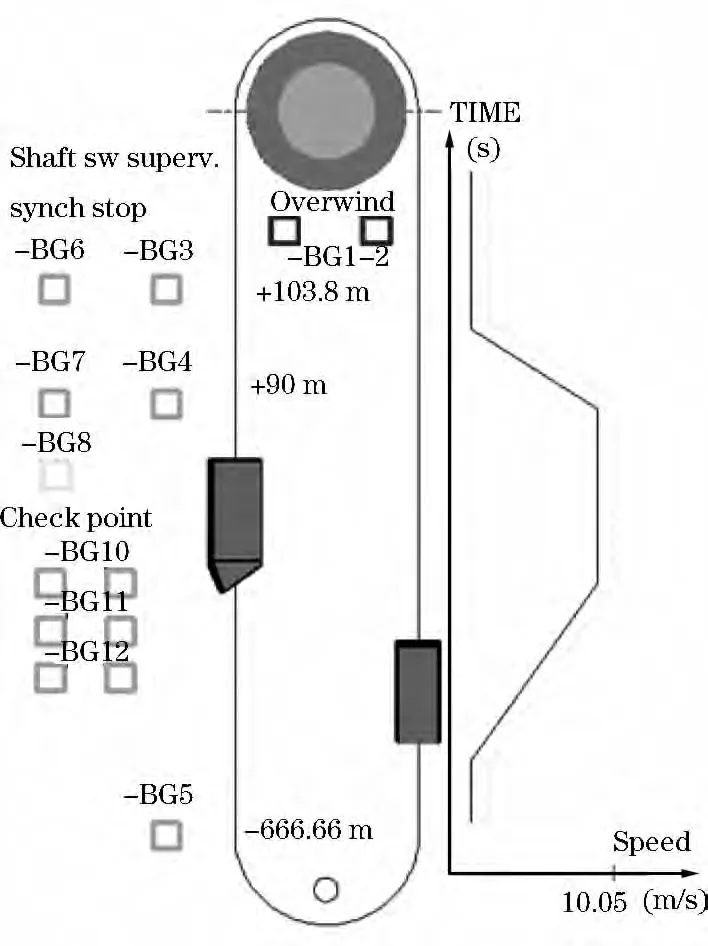

该系统按提升物料种类又分为矿石提升模式和废石提升模式,矿石模式卸载停车点标高为+103.8 m,废石模式卸载停车点标高为+90.16 m,矿石和废石共用一个装载装置,装载点标高为-666.66±1 m。提升机允许最大运行速度为10.05 m/s,目前实际设定最高运行速度为8.68 m/s。

井筒信号系统由多个检测开关组成,其信号数据送至主控器AC410进行处理,井筒内开关分布如图1所示。

BG1、BG2分别为井筒上、下过卷开关

BG6、BG3分别为矿石卸载位置同步、停车开关

BG7、BG4分别为废石卸载位置同步、停车开关

BG8为飞行同步开关

BG10、BG11、BG12均为位置检查开关

BG5为下停车开关

图1 井筒内提升系统的开关分布

停车开关、同步开关是箕斗位置检测的重要开关,停车开关安装在上、下停车点(即装载、卸载位置),同步开关装设在与卸载停车开关标高相同的位置,若提升机在卸载位停车,将触发同步开关动作,则系统用该同步开关的正确标高值(控制程序设定的触发此开关时箕斗的标高)更新系统计算得出的箕斗标高值,以此对箕斗位置标高进行校正,消除标高偏差。

该提升系统装设有3个同步开关,分别在矿石和废石卸载点以及井筒中部,矿石卸载点的同步开关标高值为+103.80 m、废石为+90.16 m。飞行同步开关BG8装设在+79.6 m的位置,在提升机运行过程中触发此开关时,系统将对程序计算的位置标高与该同步开关的标高(+79.6 m)进行对比,若位置偏差超过3 m就报飞行同步故障,若不超过允许值则将程序内位置标高校正为+79.6 m。但目前因井筒环境较为恶劣,飞行同步开关故障率极高,维护困难,因此未投入主控使用,程序中的飞行同步保护功能被取消。

2 故障现象

2013年,随着安庆铜矿深部矿体的开采,主井废石提升量加大,系统连续满负荷运行,期间提升机运行中出现了以下问题:从矿石提升模式转换为废石提升模式时,第一斗箕斗提升至距废石卸载点约200 mm位置时出现卷扬机反转故障,不能停车卸载,不能完成位置标高的同步。随后将操作方式转换为手动模式,并将电脑中箕斗的位置标高修改为89 m之后,才可实现向上提升、停车、卸载,并完成标高数据的同步,但在下一次切换为废石提升模式时,会再次出现同样的现象。而由废石提升模式转换至矿石提升模式时,提升第一斗达到矿石卸载点时,箕斗以0.4 m/s的速度冲过卸载点,触发上过卷故障报警,安全回路断开,故障停车。

(1)专业知识培训。组织各专业总工程师就本专业的主要设计内容、重难点等内容进行授课,了解项目各阶段勘察设计的工作流程,主要技术标准、线路方案、工程措施方案选择需要考虑的主要因素和决策技巧。

3 故障原因分析

根据以上观测到的故障现象,初步分析判断为提升机控制系统内部计算的箕斗位置标高与实际位置标高或设置的同步开关的安装位置(标高)不一,导致系统测算的加、减速起、止点紊乱所致。减速起、止点提前,则箕斗达不到卸载点就反转了;减速起止点推后,则箕斗到达卸载点时仍有较高的速度不能停车而冲过卸载点,导致过卷;也可能因为计算标高与实际标高不一致,发生虚报过卷故障。

提升机在自动模式下,系统在卸载点完成标高数据同步后,箕斗向下自动运行至装载点,装载完成后上行至卸载点停车,并完成位置标高的同步。如果所设置的同步开关不在正确的标高位置,系统运行则会出现紊乱。

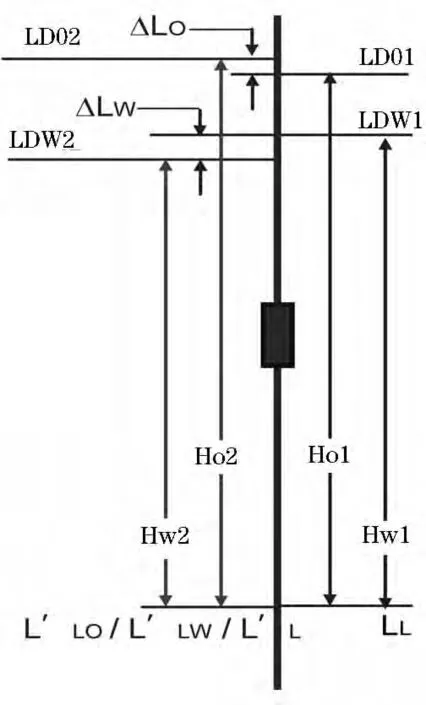

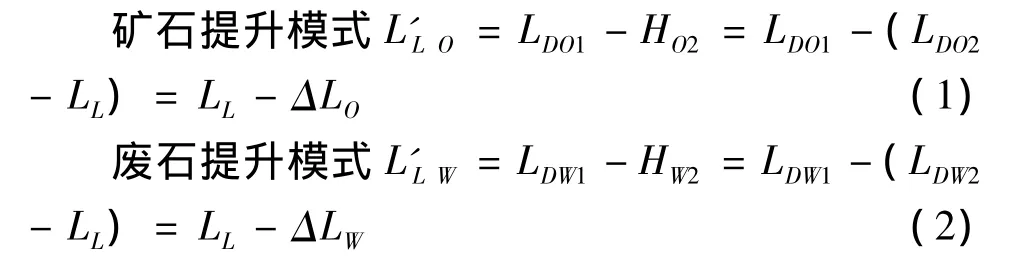

提升机(箕斗)行程如图2所示,其中:

LD01为矿石卸载点的正确标高值(触发矿石卸载点同步开关时,系统认定的箕斗位置标高值);LDW1为废石卸载点的正确标高值;LD02为矿石卸载点同步开关实际安装位置的标高值;LDW2为废石卸载点同步开关实际安装位置的标高值;LL为矿石/废石装载点的正确标高(矿石与废石装载点相同)。则提升矿石的行程从H01变为实际的H02;提升废石的行程从HW1变为实际的HW2。

矿石卸载点标高偏差为:ΔL0=LD02-LD01;

废石卸载点标高偏差为:ΔLW=LDW2-LDW1。

图2 提升机行程示意

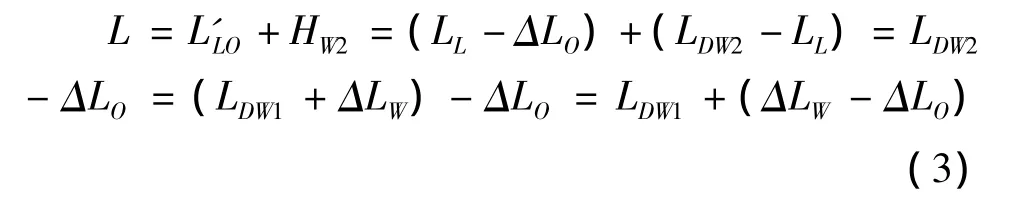

根据以上设定,可以计算出箕斗从上端有偏差的卸载点完成标高同步后,下行致装载点时系统计算得出(显示)的标高:

从废石提升模式转换为矿石提升模式第一斗提升至矿石卸载位时,箕斗的计算标高为:

如果矿石卸载位没有标高差,即ΔL0=0,而且废石卸载位有标高差,且ΔLW>0时,从式(3)、式(4)分析可知:

(1)当从矿石提升模式转换为废石提升模式第一斗,箕斗到达装载点时,系统计算标高与实际标高一致,向上运行时则按正确标高进行加、减速,到达正确的废石卸载点标高LDW1时,箕斗速度降到0值,在距实际卸载点LDW2差ΔLW的位置停车、反转,不能触发同步开关,手动操作达到实际废石卸载位时,箕斗的计算标高超过了设定的同步标高值LDW1,因而触发过卷报警,只有人为将计算标高调低,系统认定没有过卷,才能进行手动操作;

(2)而从废石提升模式转换为矿石提升模式,第一斗在装载位置时,计算标高低于实际标高ΔLW,系统减速起、止点后移,致使箕斗达到卸载点时还有较高的速度而冲过卸载点,而此时其计算标高值还没有达到停车点,系统还没有认为发生了过卷故障,如果差值ΔLW过大,可能会发生严重的提升机机械过卷事故。

4 故障处理

根据上述分析计算结果,由测量技术人员重新测量矿石、废石卸载点的标高,发现废石卸载点同步开关的标高为+90.35 m与正确同步标高值+90.16 m相差近0.2 m,矿石卸载位标高没有差异。发现问题后,采取以下处理措施:

(1)按照正确同步标高调整了废石卸载位开关;

(2)恢复使用+79.6 m处的飞行同步开关,解除了程序里的旁路;

(3)修改程序,在同步校正没有完成时不允许箕斗自动下行。

经上述处理后,系统恢复正常运行。此次故障得出的教训是:同步开关、位置检测开关是提升机自动运行的关键设施之一,安装时一定要保证其位置标高的准确性,同时强调在系统维修时,不要随意拆装,否则将导致系统运行紊乱,甚至可能引发严重的过卷事故。

[1]Advant Controller 410 – User’s Guide ABB Ltd.Printed in Sweden March,2001.

[2]晋民杰.提升机设计理论及现代化设计方法研究[M].北京:国防工业出版社,2012.

[3]李瑞春,张桂芹.矿井提升设备使用与维护[M].四川:机械工业出版社,2013.