基于信息共享的发动机再制造业务流程再造优化

2015-09-13刘丰维刘学平

刘丰维,刘学平,牟 鹏,向 东

(1.清华大学 深圳研究生院,深圳 518055;2.清华大学 机械工程系,北京 100084)

0 引言

由于资源、环境压力日益严峻,再制造作为资源回收利用的终极形式在世界范围内受到重视,且已在武器装备、工程机械、汽车、消费性电子产品等行业取得了显著的发展。不确定性因素贯穿再制造整个业务流程,比如再制造产品市场需求、回收品的回收数量和时间、回收品的质量状态、回收品与订单需求间的匹配程度等。由于具有高度不确定性,再制造与传统新产品制造在供应链管理、工艺流程、生产计划与调度等方面存在很大差异,新产品制造成熟的生产管理方法和理念不能简单地套用在再制造生产中。

信息共享(information transparency)是现代供应链管理和产品全生命周期管理的核心,是实现以最快速度、最低成本向客户提供所需产品和服务的目的的必要手段。而对于再制造来说,信息共享还能够有效地减轻和消除再制造业务过程中各种不确定性因素的影响。

到目前为止,有关再制造业务流程的大部分研究都集中在生产计划与库存控制,这些研究一般都采用在条件约束下,求得目标函数(成本或利润)有限时间内最优解的方法;对于再制造过程中的不确定因素,一般采用随机变量的期望作为不确定因素的发生概率[1~4]。这种方法具有以下局限性:为了求出最优解,研究所建的模型进行了过多简化,往往与实际情况相差甚远(比如产品为单品种,或者产品品种间无通用件等);对于包含随机变量的目标函数,求得的最优解也是期望值,而仅仅靠期望值来评价业务流程性能或决策的优劣是不可靠的。

系统建模和离散事件仿真方法基于时间推进对系统过程进行仿真,通过仿真结果对系统进行性能评价,该方法具有以下优点:使用仿真建模语言或者通用仿真软件包能够对复杂系统进行建模仿真;利用符合特定概率分布的随机数序列能够体现系统中的不确定性因素的期望和方差;在模型合理的情况下,多次运行仿真并对结果求均值能够大大提高结果的可信度。已有研究者利用离散事件仿真方法对再制造生产过程及生产线配置进行优化[5~7]。

本文采用系统建模和离散事件仿真方法研究基于供应链上信息共享的再制造业务流程再造优化。根据工程机械退役产品全生命周期信息追溯信息系统,发动机再制造商能够实时获取回收仓库中废旧发动机的型号、结构及质量状态;零件仓库的库存以及缺料订单的机型、数量和延期时间等信息。本文以发动机再制造商A企业为案例,基于上述信息共享的前提下,对A企业业务流程进行再造优化,并利用BPMN建模语言和Extendsim离散事件仿真工具包对优化前后业务流程进行建模仿真。在使用层次分析法建立评价指标体系后,通过对优化前后业务流程仿真结果评价指标的对比,验证基于信息共享的业务流程再造优化方案的可行性。

1 在A企业的调研

A企业从2008年起开展某品牌柴油发动机再制造业务,是中国内燃机再制造工程试点企业。由于市场上该品牌发动机机型种类多,且发动机结构复杂、服役环境、寿命各不相同,零件可重用率和废旧发动机质量状态密切相关。同时A企业回收与销售多面向个人用户,故A企业回收与订单都存在种类多,批量小的特点,且废旧发动机的回收与再制造发动机订单间存在类型和数量上存在高度不匹配,如图1所示。

图1 A企业回收与需求之间的不匹配

A企业采用按库存拆卸和按订单装配结合的生产方式,即使用零件仓库作为缓冲,来缓解上述问题的影响。

按库存拆卸的过程:将从市场回收来的废旧发动机存入旧机仓库;拆卸车间按照拆卸能力将从旧机仓库提取废旧发动机(按先进先出规则)完全拆卸成零件;清洗检测车间对零件按类别进行清洗、检测,挑选出可以修复的零件,修复车间将可修复零件修复至可再使用状态;修复后的零件存入零件仓库。

按订单装配的过程:销售部门接受订单后,确认零件库是否满足订单需求,若满足则安排装配生产;若缺料则进行新零件采购(先向新发动机制造零件仓库采购,若仍不满足,再向零件供应商采购)。新零件入库后,安排订单装配生产。

A企业业务流程BPMN模型如图2所示。

图2 A企业业务流程BPMN模型

在该业务流程下,A企业面临2个难题:

1)订单按时完成率低,平均交付时间长。

2)零件仓库库存水平越来越高,不得不定期报废,造成成本浪费。

2 基于信息共享的业务流程再造优化方案

本文在A企业可以实时获取旧机仓库中的废旧发动机的型号、结构及质量状态;零件仓库的库存以及缺料订单的时间、机型和数量等信息的前提下,为了缓解回收旧机与订单需求之间不匹配造成的影响,对A企业业务流程提出再造优化方案。该方案包括以下两个方面:

1)缺料订单处理

在原业务流程(As-Is)中,若订单反生缺料,则下达新零件采购订单,在新零件采购入库后,安排订单装配生产。

而再造业务流程(To-Be)每天对缺料订单进行点检是否能够安排生产,并对延期时间短的订单优先安排装配生产。

2)拆卸生产计划

As-Is中,每天的拆卸生产能力固定,且废旧发动机按照FIFO优先级出库,即优先拆卸先入库的废旧发动机。

To-Be采用灵活的拆卸能力,并改变废旧发动机的出库优先级。

每天将新订单和缺料订单需求与零件仓库库存进行对比,求出各种零件的短缺数量。根据零件短缺数量以及发动机机型的BOM信息,确定机型优先级(包含缺货零件越多机型优先级越高)。将旧机仓库中的废旧发动机按机型优先级和质量状态排序使得机型优先级高且质量状态好的旧机优先进入拆卸。

拆卸能力由旧机仓库中废旧发动机机型优先级水平和零件库存水平决定,机型优先级水平越高,说明旧机仓库中满足缺料订单数量越多,零件库库存水平越低,说明零件仓库剩余容量越大,因此拆卸生产能力越大,反之亦然。

从拆卸生产计划优化方案可以看出当零件库存水平越高、旧机仓库中满足订单需求的机型越少时,拆卸能力越小。这样能够节省拆卸、清洗和修复等工艺成本和减少零件仓库库存积压。

综上所述,To-Be与As-Is业务流程的对比如表1所示。

表1 As-Is和To-Be业务流程对比

3 As-Is和To-Be业务流程模型的简化和详细设计

3.1 模型简化

本文研究的目的是研究基于信息共享的再制造业务流程的优化。根据研究目的和在A企业收集数据的详细程度,本文对As-Is和To-Be业务流程模型进行了适当的简化。

1)简化发动机结构

选取柴油发动机典型的可修复零件和不同机型间的差别零件,简化发动机结构。简化后的发动机共包括7种零件,如图3所示。

图3 简化发动机结构

2)减少发动机类型

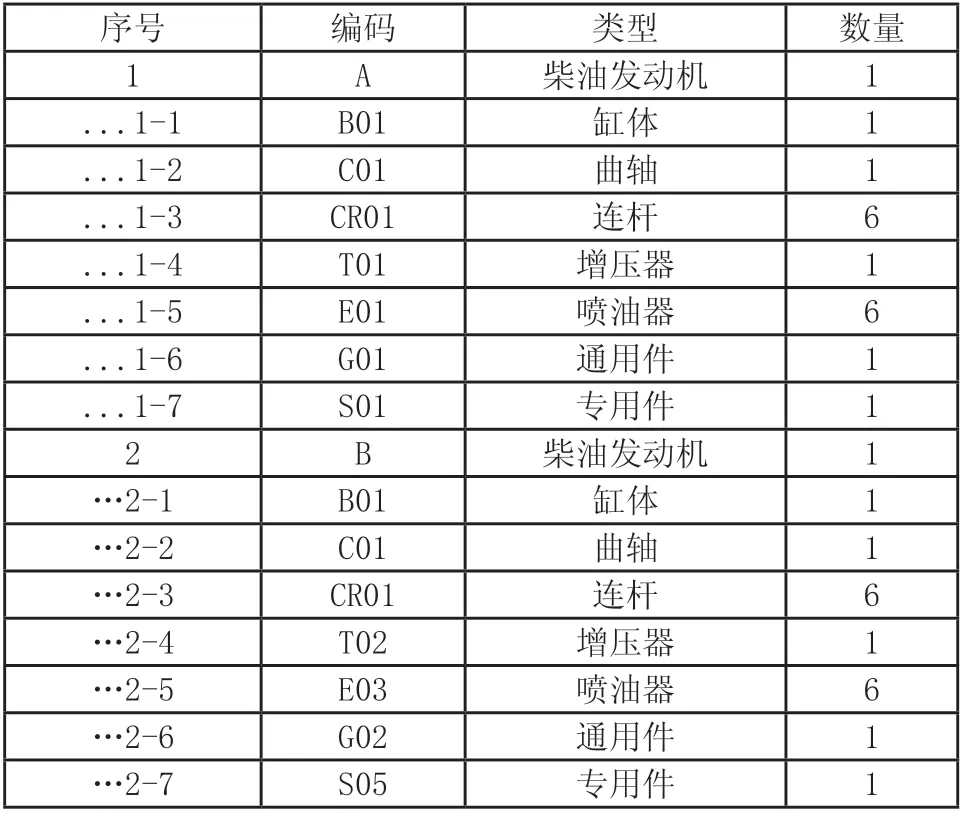

A企业2014年上半年回收旧机共有214个机型,订单销售共有323个机型,其中29个机型回收和销售都包含,且数量比重都在80%以上。故本文选取这29个机型,并以简化发动机结构为模版设计它们的BOM结构。A、B机型的BOM举例如表2所示。

表2 发动机机型A和B的BOM

3)简化业务流程

从表1可以看出As-Is和To-Be业务流程只在废旧发动机拆卸和缺料订单处理两个环节存在不同,因此对于流程中的其他环节,本文做了以下适当简化:

合并零件清洗与检测工序,忽略工序时间,所有零件的可修复概率都服从均值为0.7的伯努利分布。

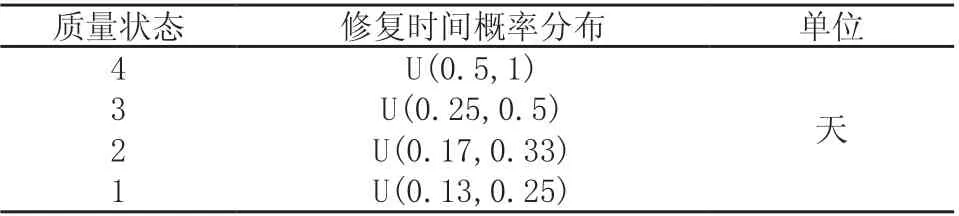

零件修复工序时间与零件来源废旧发动机的质量状态有关,质量状态越好,修复零件所需时间期望时间越小,修复时间概率分布如表3所示。

表3 修复工艺时间概率分布

新零件采购分两种情况。情况1:向新发动机制造零件仓库采购;情况2:向零件供应商采购。采购提前期的概率分布如表4所示。

表4 新零件采购提前期概率分布

忽略订单装配生产工艺时间,若订单能被满足,则可以立即完成交付。

3.2 模型详细设计

3.2.1 As-Is模型

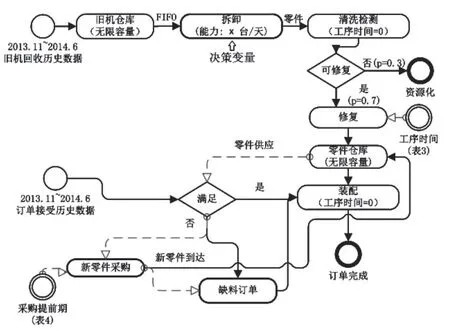

根据上述简化内容,在图2基础上详细设计A企业业务流程As-Is模型,如图4所示。A企业从2013年11月到2014年6月的废旧发动机回收与订单销售历史数据作为模型的输入;旧机仓库和零件仓库容量无上限。

图4 As-Is业务流程详细设计

由于不同固定拆卸能力X下,As-Is的性能可能发生变化,故这里将固定拆卸能力X看作决策变量,X∈[0,20]

3.2.2 To-Be模型

根据第2节业务流程再造方案,在 As-Is模型基础上详细设计再造后的业务流程To-Be模型如图5所示。

图5 To-Be业务流程详细设计

为了更好比较As-Is和To-Be的性能,同样将A企业从2013年11月到2014年6月的旧机回收与订单销售历史数据作为To-Be模型的输入(跟踪驱动方法);旧机仓库和零件仓库容量无上限;缺料订单按延期天数优先级每天进行点检是否可以安排装配生产;废旧发动机按机型和质量状态两个优先级排序,优先级高的先出库。

机型优先级的计算过程如下:对比缺料订单需求与零件仓库库存,计算出7种零件下各编码的缺料数量,选取每种零件缺料最少的编码组成缺料BOM;对比机型BOM与缺料BOM,编码相同的数目即为该机型的机型优先级(0~7)。

拆卸作业能力由当前零件库存水平和旧机仓库机型优先级水平决定,如公式(1):

Capa为拆卸能力;

Inventory为零件库存总数;

Quantity为旧机仓库中机型优先级大于0的废旧发动机总数;

20为拆卸能力上限。

Y1为零件仓库库存水平系数,Y1∈[3,9];

Y2为零件库存水平影响拆卸能力系数,Y2∈[1,13]。

Y1、Y2的不同取值可能会影响To-Be流程的性能,故将它们看作决策变量。

4 As-Is和To-Be业务流程模型Extendsim仿真

4.1 层次分析法(AHP)建立业务流程评价指标体系

层次分析法(AHP)是一种多准则决策方法,将决策准则按支配关系分组形成自上而下逐层支配的递阶层次,对处于同层次的准则进行两两比较,计算相对权重,从而对各准则进行测度。再制造业务流程方案综合评价是多目标的,适合采用AHP法建立其评价指标体系[8~11]。

结合仿真目的,本文提出业务流程性能评价指标体系目标层为性能得分Score,包括三个准则层即,经济性(E)、客户满意度(C)和资源性(R)。

1)经济性E

经济性只包括一个评价指标利润P:

P为总利润(¥);N为再制造发动机销售台数;30000为每台再制造发动机的售价(¥);2000为单台废旧发动机处理成本(拆卸、清洗、检测和修复)(¥);Nd为废旧发动机拆卸台数;2为单个零件平均每天库存保管成本(¥);L为零件仓库平均每天库存水平;D为仿真天数;3000为平均单个新零件购买成本(¥);Np为新零件购买数量;7000为每台发动机总装成本(¥)。

2)客户满意度C

客户满意度包括四个评价指标:订单完成率R,订单按时完成率RO,平均交付时间Tavg,平均延期时间 Td-avg:

OC为订单完成数;O为订单接受数;OO为按时完成订单数;T为总订单完成时间;Td为总订单延期时间。

6)资源性R

资源性包括三个评价指标:每生产一台再制造发动机,拆卸的旧机数D;购买的新零件数B及零件仓库平均每天库存零件数I:

4.1.1 计算评价指标体系权重

最终利用AHP法建立的满足一致性要求的评价指标体系及权重如表5所示。

表5 再制造业务流程评价指标体系

4.1.2 各指标无量纲化处理

本文采用直线型无量纲化阈值法对指标进行无量纲化处理。

正指标:

逆指标:

4.1.3 得分Score计算

流程得分Score由公式(3)计算:

4.2 As-Is和To-Be流程的Extendsim仿真模型

4.2.1 逻辑模型和后台数据库设计

按照图4和图5在Extendsim中设计As-Is和To-Be业务流程的逻辑模型,并根据评价指标体系完成后台数据库的设计。

4.2.2 设置仿真天数

仿真天数为模型输入数据的统计天数,D=208。

4.2.3 流程评价指标最优化

由于决策变量水平可能影响流程的性能评价,本文利用Extendsim的最优化模块(Optimizer)分别获得不同决策变量水平下As-Is和To-Be流程性能评价的最优值。Optimizer最优化模块采用遗传算法。

在Optimizer中输入决策变量及其取值范围并将公式3Score最大化作为优化目标。设置优化仿真运行参数:种群大小为10,每种决策变量取值方案的样本数为5(由于模型中存在表3和表4的随机变量,为了增加可信度,需要多次运行取平均值),优化终止条件为种群个体Score最优值和最差值的相对差≤0.05。

4.3 As-Is和To-Be流程评价指标的仿真结果对比

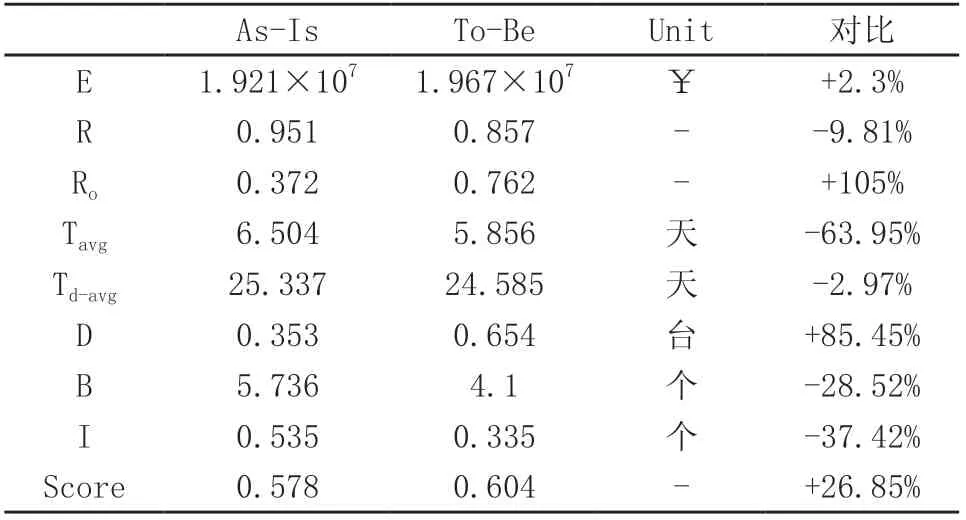

在Extendsim中运行仿真程序后,As-Is和To-Be流程评价得分Score最大值及最大值下各指标的仿真结果对比,如表6所示。

表6 As-Is和To-Be业务流程性能结果对比

与As-Is相比,To-Be业务流程得分Score提升了26.85%。

在各项正指标中,虽然订单完成率下降了9.81%,但是利润上升了2.3%,订单按时完成率提升105%,优化效果非常显著。

在各项逆指标中,每生产一台再制造发动机需拆卸旧机增加了85.45%,每生产一台再制造发动机需购买新零件数以及零件仓库平均库存水平都有显著下降,这说明To-Be业务流程对新零件的依赖程度变小,使用了更多的修复零件。订单平均交付时间缩短了63.95%,改善效果明显。

从结果对比可以看出,To-Be业务流程对第二节提出的A企业面临的两个主要问题有明显的改善,最终可以确定基于信息共享的业务流程再造方案是成功的。

5 结束语

回收品与订单需求间的高度不匹配给再制造生产管理带来困难。本文以A企业为案例,在回收废旧发动机机型、质量状态信息、零件仓库库存信息和缺料订单信息共享的前提下,对A企业业务流程进行再造优化。本文先利用AHP法建立了以得分Score为目标的业务流程评价指标体系,再利用离散事件仿真方法对再造优化前后业务流程得分Score进行最大化的优化仿真。通过对Score最大化下各详细指标的对比,研究发现基于信息共享的再造业务流程在订单交付率、按时完成率、平均交付提前期,零件库存水平等方面有明显提升,说明该业务流程再造优化方案是成功的,且对A企业面临的两个主要问题有明显改善效果。本文的结论也验证了供应链上的信息共享对再制造工程具有重要意义。

[1] Li C, Liu F, Cao H, et al. A stochastic dynamic programming based model for uncertain production planning of remanufacturing system[J].International Journal of Production Research.2009,47(13):3657-3668.

[2] 苏春,沙洋娟.基于混合不确定性和证据理论的再制造生产计划[J].东南大学学报:自然科学版.2010,40(4):712-716.

[3] 黄伟鑫,陈伟达.基于可信性理论的模糊环境下再制造生产计划[J].工业工程与管理.2012,17(1):21-26.

[4] 苏春,安政.考虑质量成本和需求替代的再制造生产计划[J].东南大学学报:英文版.2011,27(2):222-226.

[5] 徐磊,苏春.基于仿真的汽车发动机再制造生产线缓冲区容量优化[J].成组技术与生产现代化.2013,30(2):10-15,20.

[6] 马瑞玲,钟骏杰.基于EXTEND的船舶柴油机再制造生产物流系统仿真研究[J].机电设备.2011,28(2):14-17,24.

[7] 苏春,孙瑜.基于仿真的汽车发动机再制造生产线配置优化[J]. 工业工程.2009,12(1):66-69.

[8] 曾寿金,刘志峰,江吉彬.基于模糊AHP的机电产品绿色再制造综合评价方法及应用[J].现代制造工程.2012(07):1-6.

[9] 杜彦斌,曹华军,刘飞,等.基于熵权与层次分析法的机床再制造方案综合评价[J].计算机集成制造系统.2011(01):84-88.

[10] 刘赟,徐滨士,史佩京,等.废旧产品再制造性评估指标[J].中国表面工程.2011(05):94-99.

[11] 刘纯,曹华军,刘飞,等.机电产品绿色再制造综合评价模型及应用[J].现代制造工程.2007(11):1-3.