镀液成分对高精度电镀金刚石工具镀层机械性能的影响

2015-09-13崔仲鸣陈青秋赫青山王静静冯创举

崔仲鸣,陈青秋,赫青山,王静静,冯创举

(河南工业大学 机电工程学院,郑州 450007)

0 引言

电镀金刚石工具是采用电沉积方法,以镍或镍钴合金为结合剂将金刚石固定在钢基体表面形成的金刚石砂轮、修整工具或其他金刚石工具。由于它具有制造工艺简单、可以制造复杂形面工具和可以获得很高的制造精度等优点,被广泛应用于成形磨削、砂轮修整、硬脆材料加工等领域。

在电镀金刚石工具制造过程中,镀层的机械性能好坏是决定金刚石工具性能的主要因素,高强度镀层可以牢固地把持住金刚石磨粒,从而提高工具的强度、精度和增加使用寿命。电镀金刚石工具镀层主要采用镍钴合金复合镀层,这种镀层具有较高的硬度、组织致密、结合力强的优点。常用的镀液有镍和镍钴合金镀液,镀镍溶液中应用最广泛的就是瓦特型镀镍液,它是由O.P.Watts在1916年提出的,它的提出也使镀镍工艺进入工业化阶段[1]。瓦特型镀镍镀液是有硫酸镍、氯化钠、硼酸三种基本成分组成;其他类型的镀镍液都是在瓦特型镀镍液的基础上根据需要变化得到的。镍钴合金镀液就是在瓦特型镀镍液中加入少量的钴盐变化而来的。在镀液中加入钴盐后,会使镀变得层细致、平整、硬度较高,并有良好的耐磨性和化学稳定性。

目前,对镍钴合金镀层的性能的研究取得了许多成果,如河南农业大学李云东[2]和浙江工贸职业学院的牛丽媛[3]等人纳米镍钴合金镀层进行了研究,北京科技大学的赵广宏[4]研究了镀液成分对等离子电沉积镍镀层的影响,中国地质大学的潘秉锁[5]等人稀土元素的对镍钴合金镀层性能的影响。但对镀层的机械强度对镍钴金刚石复合镀层的性能影响研究的比较少。本文针对由于镀层机械强度不好造成金刚石磨粒结合不牢、影响制造质量问题,采取正交实验方法,对不同成分镀液电沉积获得试样进行机械性能评价,分析研究镀液主要成分对镍钴合金镀层机械性能的影响,获得机械性能优异的镀层,为提高电镀金刚石工具的制造水平做了有益的尝试。

1 试验方法

1.1 试验原理与试样制备

金属材料的机械性能主要指标是强度和硬度,对于电镀金刚石工具,良好的镀层应具有高的机械强度和硬度。因此本试验把抗拉强度和硬度作为评价镀层机械强度的指标,通过对不同镀液成分配比的电镀液镀出试件进行抗拉强度拉伸和强度检测,来分析镀液成分对镀层机械性能的影响。

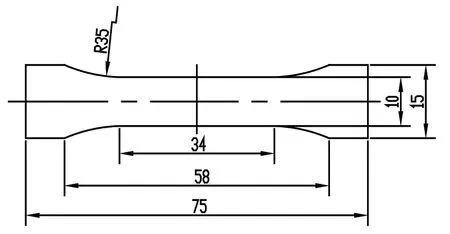

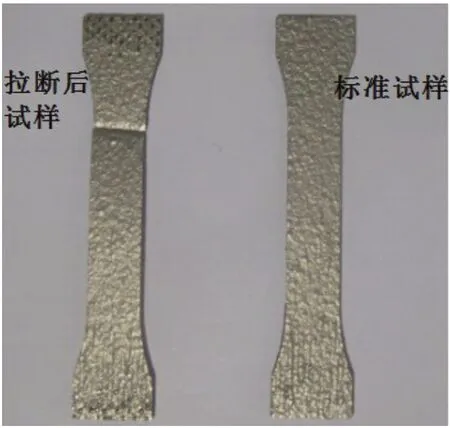

试件的制作是依照国标GB/T 228.1-2010,金属材料室温拉伸试验标准,附录B厚度0.1mm~3mm薄板使用的试件类型标准来确定[6]。试样的原始宽度为10mm,头部宽度选为15mm,试样头部与平行长度过渡半径定为35mm,平行长度确定为34mm,标准试样尺寸如图1所示。试件的制作是采用在铝材基板上电铸上需要厚度的试验镀层,然后将铝材基板用化学方法溶除,再通过机械加工制得标准试件。制作的标准试样如图2所示。

图1 试验尺寸

图2 制作的标准试样照片

1.2 试验因素选取和试验方案

镍钴镀液的组成成分为硫酸镍、硫酸钴、氯化钠、硼酸和添加剂。其中主盐硫酸镍、硫酸钴的浓度对镀层的影响是最大的,硼酸是缓冲剂,能够使溶液遇到酸碱时,PH值变化幅度减小,对PH的变化起到减缓的作用;添加剂由润湿剂、光亮剂组成,润湿剂作用是减少针孔和麻点的产生,光亮剂是提高阴极极化作用,对镀层起到整平作用。

影响镀层机械强度和硬度的主要镀液成分是硫酸镍、硫酸钴[7,8]。我们选取硫酸镍、硫酸钴、氯化钠和添加剂为实验因素,采用正交试验的方法来研究镀液主要成分对精密镀层机械性能的影响。

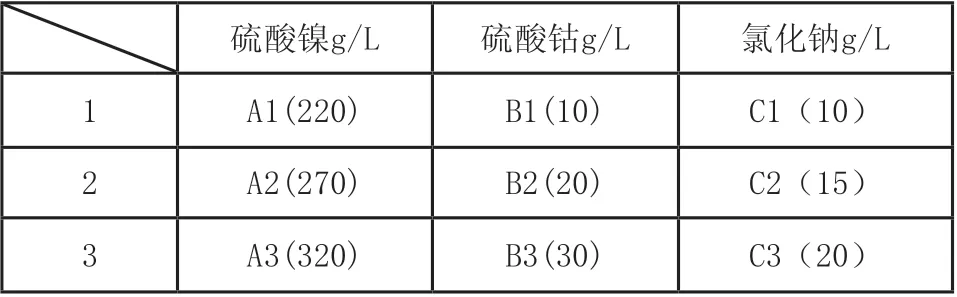

试验电镀液的基本配比:硫酸镍220g/L~320g/L,硫酸钴10g/L~30g/L,氯化钠10g/L~20g/L,硼酸30g/L,添加剂。

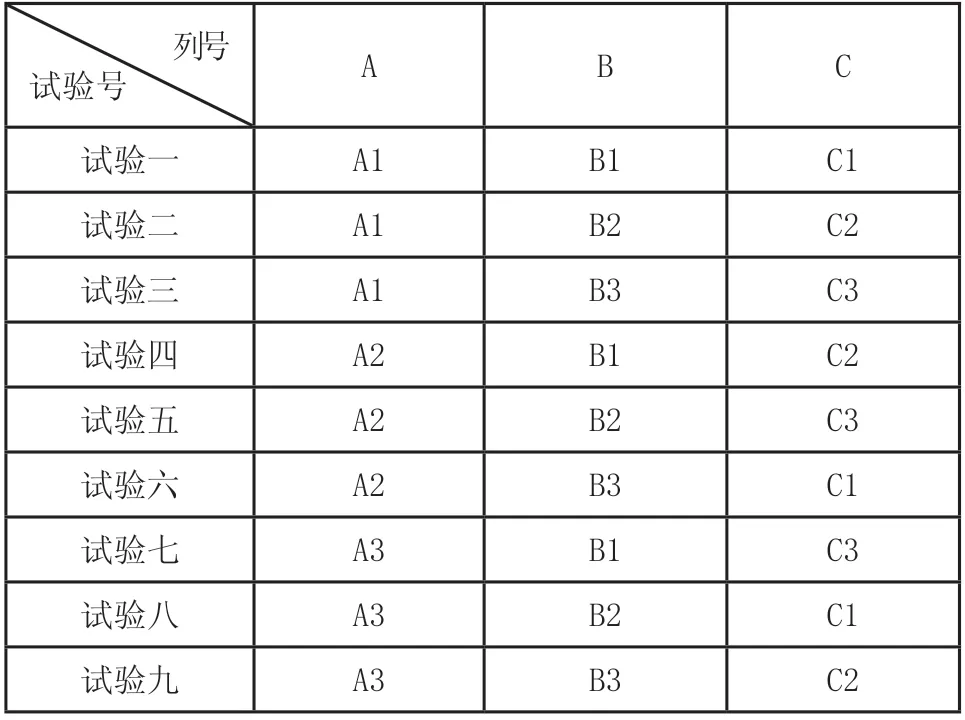

根据正交试验方案[9,10],我们选取四因素三水平正交表(L934)。根据电镀液成分基本配比确定试验因素的水平,考虑到我们只做三个因素的试验,故把因素水平表的最后一列删去,得到因素水平表如表1所示;各因素水平正交试验方案组合如表2所示。

表1 因素水平表

表2 选用的因素水平正交表

2 试验结果与分析

2.1 试验数据与处理

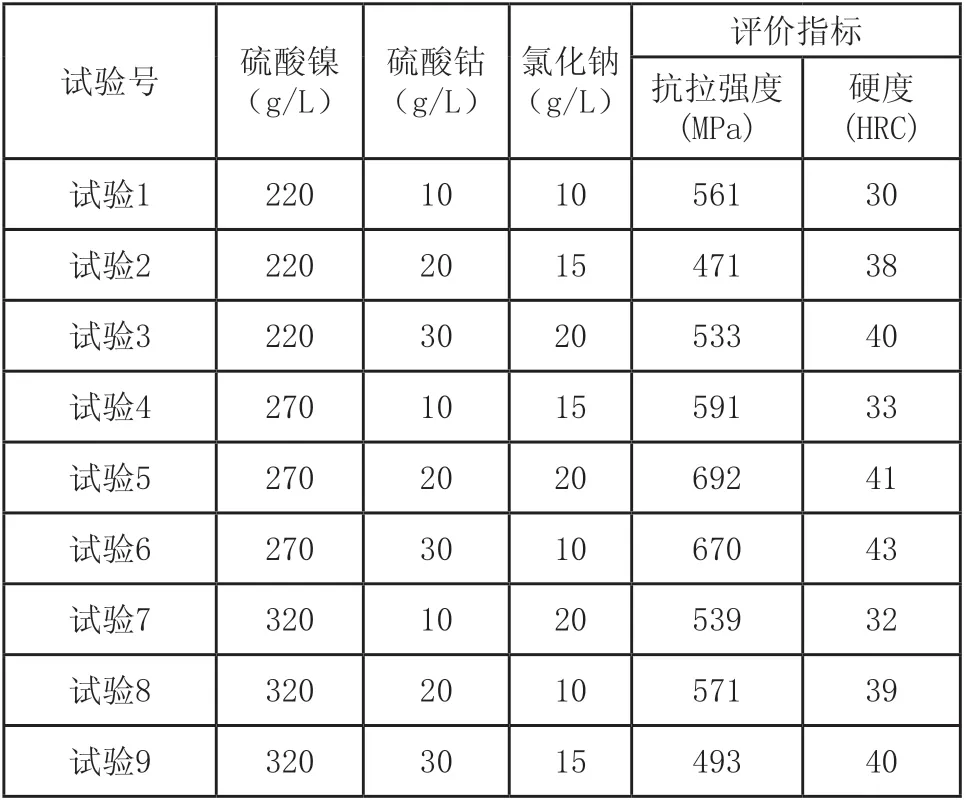

根据正交试验设计,进行了9组不同镀液成分配方实验。每组实验制作4个试件进行拉伸强度和硬度测试,取其算术平均值作为评价指标。各组试验组合和制得试件的抗拉强度和硬度进行测试结果如表3所示。

表3 试验方案及试验结果表

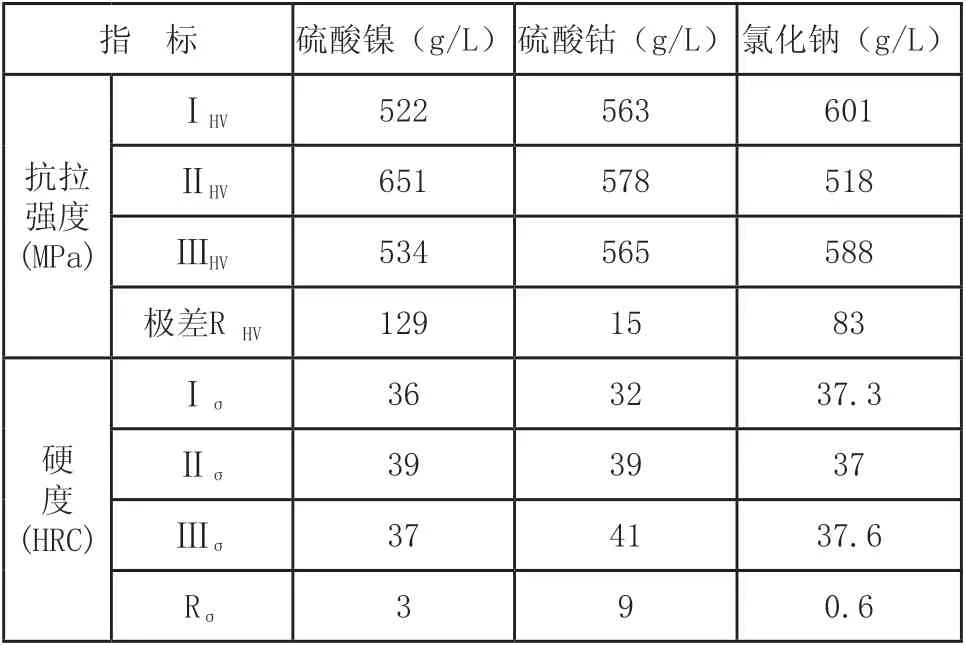

采用极差法对表3测得的试验数据进行处理,处理结果如表4所示。极差R的大小反映了试验中各因素作用的大小。极差大表明该因素对指标的影响大,通常为主要因素;极差小表明该因素对指标影响小,通常为次要因素。

表4 各因素各水平的指标以及极差

从表3可以看出,根据极差的大小,对于,镀液成分各因素对镍钴合金镀层的抗拉强度影响的主次顺序为:硫酸镍>氯化钠>硫酸钴;镀液成分各因素对镍钴合金镀层的硬度影响的主次顺序为:硫酸钴>硫酸镍> 氯化钠。

2.2 硫酸镍浓度对镀层抗拉强度和硬度的影响

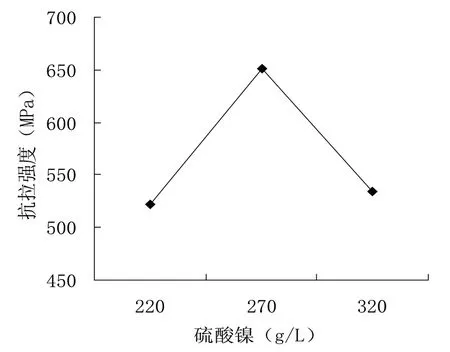

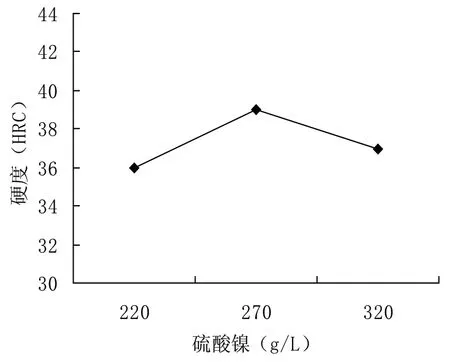

硫酸镍浓度对镀层抗拉强度影响趋势如图3所示,从图中可以看出硫酸镍浓度从220g/L~270g/L,镀层的抗拉强度呈上升趋势;硫酸镍浓度从270g/L~320g/L,镀层的抗拉强度呈下降趋势;硫酸镍浓度在270g/L时,镀层的抗拉强度最大为651MPa。镀层硬度随硫酸镍浓度的变化趋势如图4所示,随着硫酸镍浓度的增加,镀层的硬度先增大后减小,在硫酸镍浓度为270g/L时,镀层硬度最高为39HRC。

图3 硫酸镍浓度对镀层抗拉强度的影响

图4 硫酸镍浓度对镀层硬度的影响

硫酸镍作为镍钴硫酸镀液中的主盐,作用主要是向阴极提供镍离子,含量大概在200g/L~300g/L这个范围内。在硫酸镍浓度超过270g/L时,镀层的抗拉强度和硬度降低的原因可能是由于随着硫酸镍浓度的提高,晶核的形成速度降低,形成粗大结晶镀层而导致的。

2.3 硫酸钴浓度对镀层抗拉强度和硬度的影响

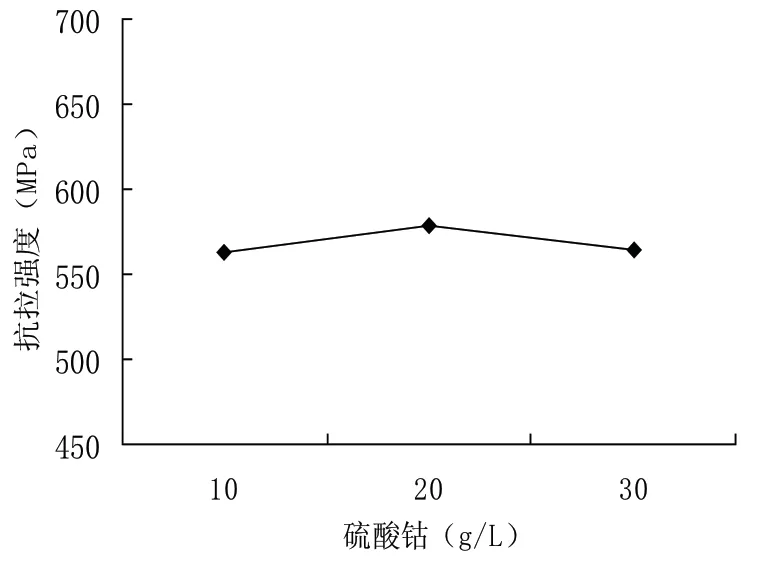

镀层抗拉强度随硫酸钴浓度的变化趋势如图5所示从图中可以看出:随着硫酸钴浓度的增加,镀层的抗拉强度总体上是先增加再减小的趋势,变化幅度为15MPa,影响不是很大,在硫酸钴浓度为20g/L时,镀层抗拉强度最大为578MPa。镀层硬度随硫酸钴浓度的变化趋势如图6所示,随着硫酸钴浓度的增加,镀层的硬度总体上呈增加趋势,在硫酸度含量从10g/L~20g/L时镀层硬度增加的比20g/L~30g/L时增加的速度快。这可能是由于随着硫酸钴浓度的增加,晶粒变细,使镀层硬度增加,具有较好的性能。相关资料显示:如果镀层合金中钴含量过高,超过30%时,产生很大镀层内应力,可以引起龟裂和起皮脱落现象,对电镀金刚石工具的精度有影响,因此,硫酸钴浓度不宜太高,应综合各因素考虑。

图5 硫酸钴浓度与镀层抗拉强度的关系

图6 硫酸钴浓度与镀层硬度的关系

2.4 氯化钠浓度对镀层抗拉强度和硬度的影响

镀层抗拉强度随氯化钠浓度的变化趋势如图7所示,随氯化钠浓度增加镀层的抗拉强度呈先下降后升趋势;硫酸镍浓度在15g/L时,镀层的抗拉强度最小为518MPa。镀层硬度随氯化钠浓度的变化趋势如图8所示,从图8可以看出:氯化钠的含量对镀层的硬度没有太大的影响,镀层的硬度基本上都维持在37HRC。

图7 氯化钠浓度与镀层抗拉强度的关系

图8 氯化钠浓度与镀层硬度的关系

3 结论

对于组成成分为硫酸镍、硫酸钴、氯化钠、硼酸和添加剂的镍钴合金镀液,镀液成分各因素对镍钴合金镀层的抗拉强度影响的主次顺序为:硫酸镍>氯化钠>硫酸钴;镀液成分各因素对镍钴合金镀层的硬度影响的主次顺序为:硫酸钴>硫酸镍>氯化钠。

硫酸镍是镀液中主盐,对镀层的影响最大,浓度过高或过低都会影响镀层的机械性能。硫酸钴的含量主要影响Ni-Co合金中钴的含量,Co的含量增加会使镀层硬度增加,但过量的钴会产生镀层内应力,影响产品质量。氯化钠作为镀液的附加盐,含量对镀层的抗拉强度影响较大,对硬度的影响很小。

对于镀层的抗拉强度而言,镀液最优工艺配方为:硫酸镍270g/L、硫酸钴20g/L、氯化钠10g/L,硼酸30g/L,添加剂;对于镀层的硬度而言,镀液最优工艺配方为:硫酸镍270g/L、硫酸钴30g/L、氯化钠20g/L,硼酸30g/L,添加剂。综合抗拉强度和硬度最优镀液配方为:硫酸镍270g/L、硫酸钴20g/L、氯化钠10g/L,硼酸30g/L,添 加剂。

[1] 王秦生.超硬材料及制品[M].郑州:郑州大学出版社,2006:583-585.

[2] 李云东,梁爱琴,娄伟,卢汇洋.镀液成分对纳米镍-钴合金镀层显微硬度的影响[J].电镀与环保,2008(4):9-12.

[3] 牛丽媛,张洁.高硬度纳米镍钴合金镀层的制备与表征[J].热加工工艺,2008(14):42-44.

[4] 赵广宏,何业东.镀液成分对等离子电沉积镍镀层的影响[J].材料热处理学报,2012(9):95-100.

[5] 潘秉锁,史冬梅.稀土元素对镍及镍钴合金镀层性能的影响[J].材料保护,2002(6):21-22.

[6] GB/T 228.1—2010,金属材料拉伸试验[S].北京:中国标准出版社,2011.

[7] Anette A. Rasmussen, Per Moller, A.J.Somers. Microstructure and thermal steability of nickel layers electrodeposited from an additive-free sulphamate-based electrolyte[J].Surface and Coatings Technology,2006,200(20-21):6037-6046.

[8] Hai jun Zhao, Lei Liu, Jianhau Zhu. Microstructure and corrosion behavior of electrodeposited nickel prepared from a sulphamate bath[J].Materials Letters,2006,10:1016.

[9] 姬振豫.正交设计的方法与理论[M].天津:世界科技出版社, 2001:2-7.

[10] 吴海洋.固结金刚石线锯的复合电镀工艺研究[J].大连理工大学,2006.12.