基于AutoForm的汽车后备箱盖成形工艺优化设计

2015-09-13孙宝福

孙宝福,宋 洋,2

(1.桂林理工大学 机械与控制工程学院,桂林 541006;2.武昌船舶重工集团有限公司,武汉 430060)

0 引言

汽车覆盖件是指构那些组成车身以及其他部位由薄金属板料经过冲压工艺而成形的表面以及内部零件[1]。通常情况下汽车的底盘以及车身等均是由汽车覆盖件和一般冲压件构成的,由此可见覆盖件不光能够作为提升外表美观度的装饰性零件,还能够作为支持整体稳固性以及安全性的封闭薄壳状的受力零件。它作为组成汽车整车不可或缺的一部分,其市场生存周期不仅在整个产品中最短,而且变化也是最频繁的[2]。覆盖件成形是一个由多种因素融合在一起的复杂的变形过程。因而这些组成因素都会对其成形质量有一定的影响,例如模具的参数,材料的选择以及工艺的选择等等。在零件成型过程中出现缺陷的时候,可以通过选取不同型号的材料来改善零件的成形性,或是通过调整模具参数来应对这一状况。在材料和模具都不改变的情况下,还可以通过改变成形工艺参数,如调节压边力的大小,调整摩擦系数等,这些措施都能够提高工件的成形质量。但覆盖件结构复杂,拉延过程中材料的流动并不均匀,所以一般选定了材料是不会轻易更改的,而改变模具参数通常会严重影响生产制造周期,还会消耗不必要财力资源。故我们基本都会采取调整工艺参数的办法来进行零件成形质量的改善。

1 Auto Form软件简介

AutoForm是一款专门应用于板料成型领域的快速模拟软件,由瑞士和德国联合开发。目前,已在汽车工业以及金属成形工业等领域产生一定影响,得到不错的反响。该软件求解十分迅速而且精准,这都得益于新的隐式有限元算法,自动选择的数值参数控制以及全量拉格朗日理论。AutoForm与多种常用的CAD软件具备成熟的联接接口,软件内置了多种适合不同需求的单元类型和常用的材料模型,具有先进的求解算法以及优秀的处理技术。组成该软件的必不可少的模块有User-Interface、Automesher、Onestep、DieDesigner、Incremental、Trim、Hydro等[3]。软件可以通过导入模型,设定工序和工艺来进行模拟仿真,预测该工件的拉裂、起皱和变厚的情况。并通过对预测结果的分析研究对工艺或工序做出调整,来达到理想的冲压成形。

2 压边力的选择

压边力是冲压成形过程中至关重要的工艺参数之一,它的选取是否合理对该过程中出现缺陷的可能性有很大的影响。压边力对板料的作用能够增强拉应力,控制板料的流动,对抑制出现拉伸不足,破裂以及起皱等缺陷有一定的成效。通常情况下,当压边力增大时,成形力也会随之增大,虽然一定范围内可以有效的抑制起皱,并减少拉伸不足的情况,但是压边力过大时,会导致拉裂的趋势明显增加,甚至产生破裂。过大的压边力还会使模具损耗加剧,降低了使用寿命。当压边力减小时,成形力也随之减小,可以降低出现拉裂的风险,但压边力过小的时候,就会导致板料流动不足,形成拉伸不足和起皱的现象。

压边力的选取受到很多因素的影响,譬如模具结构,材料的性能等等,但其中拉延件的结构形状对压边力的选择起着决定性的作用。这是因为拉延深度以及材料的流动都由拉延阶段的结构特征主导着。

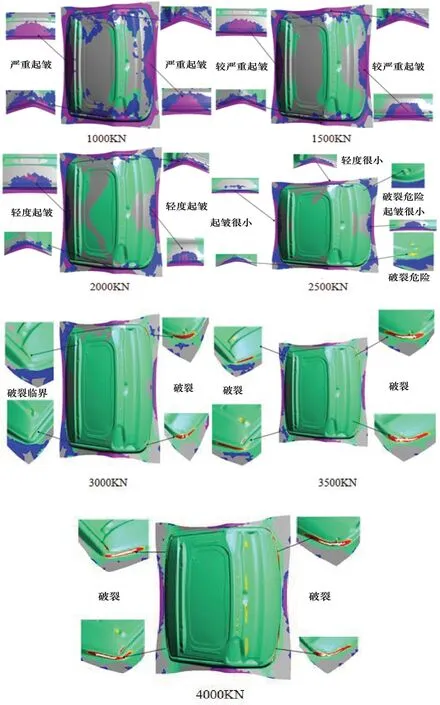

设置压边力依次为1000KN、1500KN、2000KN、2500KN、3000KN、3500KN、4000KN,剩余的工艺参数均选用软件自动选取的数值进行模拟,得到模拟结果以及成形极限图如图1、图2所示。

图1 改变压边力模拟结果对比

图2 不同压边力成形极限图对比

在FLD图中不同的颜色具有不同含义:红色代表破裂;橙色代表过度减薄;黄色代表接近破裂;绿色代表变形充分;灰色代表拉伸不足;蓝色代表存在拉应力;紫色代表变厚[4]。

从图1可以看出,在压边力设置为1000KN时,零件绝大部分区域处于拉伸不足的状态,并且在工件周围出现了较大面积的起皱现象;随着压边力的增大,在达到1500KN时,能够看到零件表面起皱现象有了很大的改善;达到2000KN时,零件拉伸不足的区域和起皱的区域也大幅减少了,只有极少区域还存在起皱的现象;压边力为2500KN时,零件表面上的起皱现象已消除,四周还存在少许的起皱;在增加压边力达到3000KN时,工件拉伸良好,但在拐角处却出现了破裂的现象;达到3500KN时,原本处于破裂临界状态的区域出现了破裂,之前出现的裂口破裂程度更为严重;持续增加压边力到4000KN时,法兰边上的起皱也减少了,但除了之前圆角处的破裂变得更为严重之外,工件其他区域也出现了破裂现象。综合比较能够得出压边力在2000KN至2500KN范围内选取最佳,由于后面还会对压边力外的工艺参数进行调整,所以这里我们暂取压边力为2000KN。

3 拉延筋的设置

冲压成形中为了控制板料的流动性,最常用的方法就是设置拉延筋,它能改善成形工艺,减少成形过程中出现的起皱,破裂等缺陷,因此拉延筋对板料成形质量有着至关重要的影响。拉延筋阻力越小,随之其成形力也越小;相反亦然,成形力则越大。在压边力不足的情况下,适当的设置拉延筋能够增大成形力,减少或是避免起皱的出现。为了能获得更好的板料流动性,有时会施加过大的压边力,这可能会导致板料出现破裂以及模具的过度损耗。但拉延筋的应用能够改善这一状况,在较小的压边力下也能达到较好的板料流动性。所以拉延筋作为改善成形质量的常用措施之一,其作用效果是十分显著的,而且拉延筋适用于各种情况。

3.1 不设拉延筋

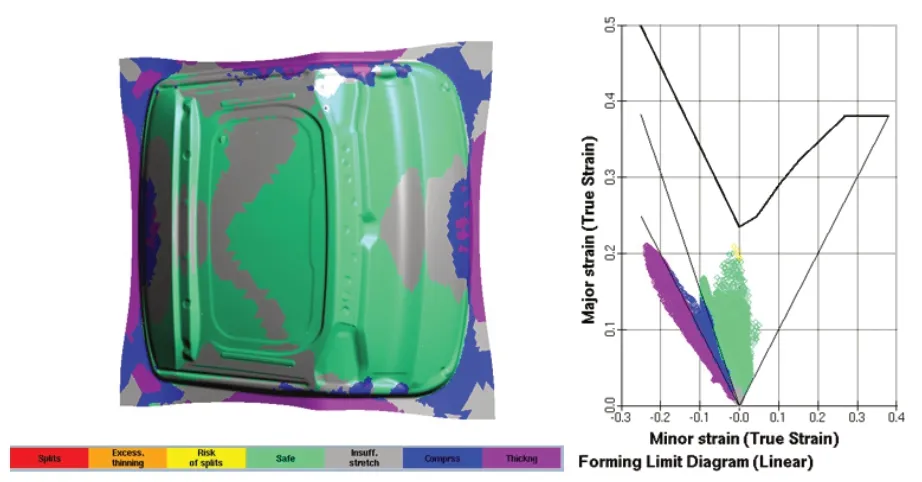

压边力选取为2000KN,设置摩擦系数为0.15,不设拉延筋,模拟结果如图3所示。

从图3能够看出,工件四周出现了变厚趋势并且有部分区域发生了起皱现象,工件表面还存在着拉伸不足的情况。通过增加压边力能够改善上述出现的缺陷,但压边力控制不当就会导致局部拉应力过大,可能造成减薄率过快甚至破裂等现象。然而设置拉延筋不仅可以增加变形力,改善或是避免出现拉伸不足和起皱等缺陷,还可以保证不会出现局部拉应力过大的现象而导致的破裂。

图3 不设拉延筋的成形结果

3.2 设置均匀等效的环筋

压边力及摩擦系数设置同上,在距离凹模轮廓20mm处设置均匀分布的等效拉延筋,拉延筋的形式选择为环形筋,拉延筋的高度分别选取5mm、6mm、7mm、8mm、9mm五种,这几种拉延筋参数如表所示,模拟结果如图4所示。

图4 不同拉延筋参数的成形结果

比较没有设置拉延筋的结果图3与设置等效环形拉延筋的结果图4能够看出,设置等效环形拉延筋后板料的成形质量得到了非常大的提升,工件起皱和拉伸不足的情况得到了显著的改善,由此可见拉延筋对于控制板料流动有不错的成效。在相同的参数环境下,通过调节拉延筋的高度以及圆角半径并不能为成形带来明显的效果,可见拉延筋参数小幅度的变化并不会对拉延筋阻力产生什么影响,因而成形质量也不会有明显的变化。为了使成形质量得到提升,还可以将改变拉延筋参数,改变拉延筋和位置三种方法相结合共同使用。

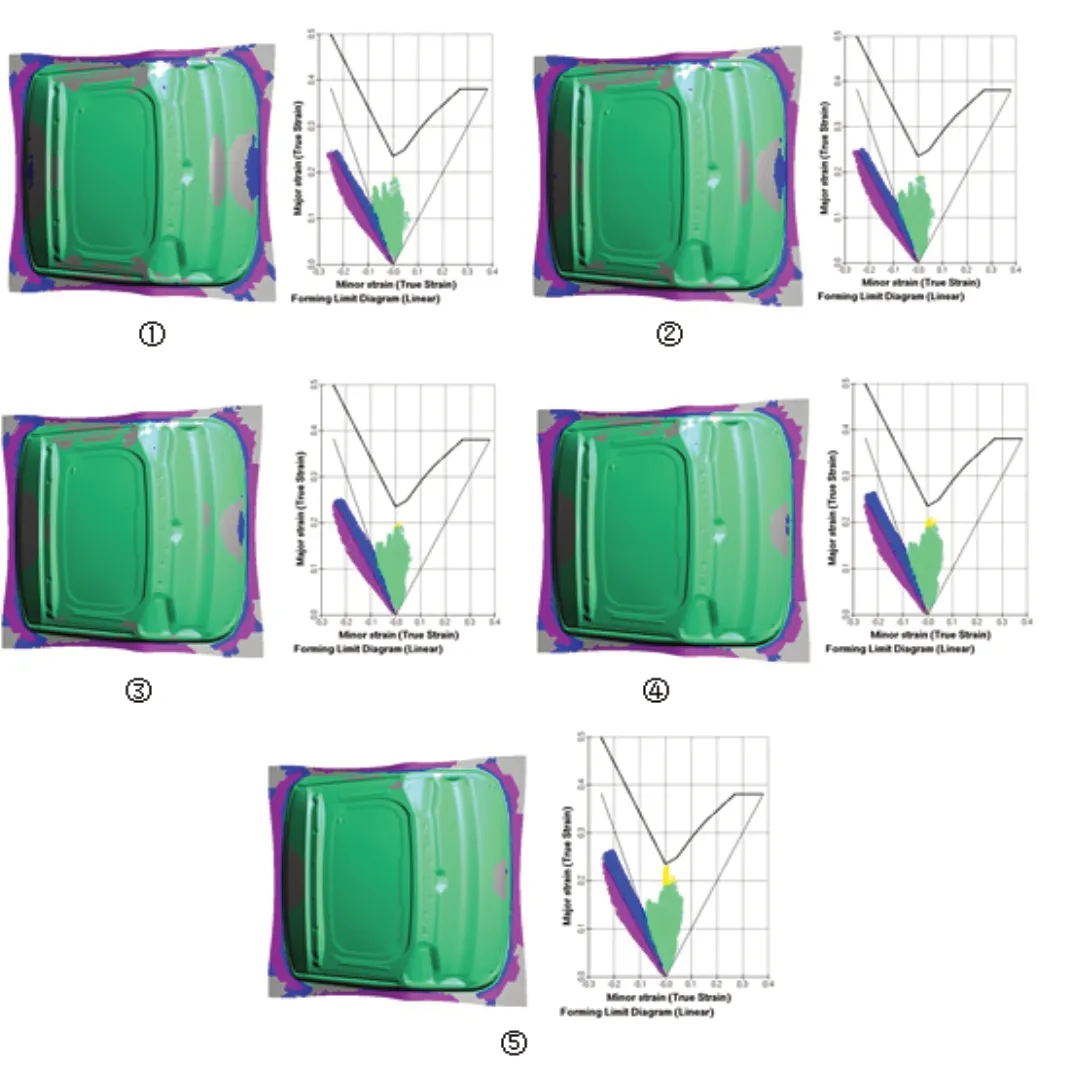

3.3 修正的等效拉延筋

由图5可知,均匀分布的等效环形拉延筋对板料成形有一定的帮助,但是成形质量并没有令人完全满足,还是有少许缺陷有待改进。下面我们尝试设置分段的等效拉延筋,观察成形结果看分段等效拉延筋对成形质量是否有帮助。分段等效拉延筋的设置参照图5的成形结果来进行,设置效果图如图6所示,在工件前部出现起皱趋势的周围以及后补处于拉伸不足的周围分别设置一根等效拉延筋,如图所示我们称其为双筋,主要是为了控制坯料流动速度,防止其速度过快。

图5 分段筋的设置

图6 分段筋下的成形结果

分段等效拉延筋的成形结果如图6所示,跟图4相比较能够看出,零件原本存在的拉伸不足以及起皱都已被消除,成形质量得到了非常大的提升,而且整体效果令人满意。由此可见,设置合理的分段等效拉延筋能够行之有效的改善产品成形中出现的各种常见的缺陷。

4 摩擦系数的选择

摩擦系数影响着成形力的大小,因而摩擦同样也会对板料成形产生一定程度的影响,其中主要是压边摩擦力的大小控制着毛坯的变形。又压边摩擦力受到坯料同压料面以及模具间摩擦系数的影响,摩擦系数越大,成形力越大,这会导致减薄率过快以及拉裂等缺陷,还会加剧模具的损耗,使其使用寿命大幅降低。同理,摩擦系数越小,其成形力也会越小,这就可能会导致成形力不足以完成工件的完全成形,造成成形过程中出现缺陷。综上所述,摩擦系数对成形质量有着至关重要的 影响。

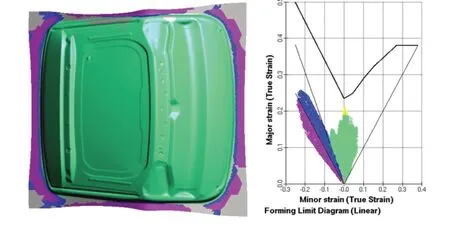

下面是选取压边力为2000KN,设置分段等效拉延筋、摩擦系数分别为0.10、0.12、0.14、0.16进行模拟而得出的成形结果,如图7所示。

图7 不同摩擦系数的成形结果

设置摩擦系数为0.10时,变形力不足以使坯料充分变形,工件表面部分区域存在拉伸不足的现象,甚至有产生起皱的可能性。设置摩擦系数为0.12时,工件表面质量有稍许改善,部分拉伸不足的区域消失。在摩擦系数增大到0.14时,工件表面还是有少许拉伸不足的现象,但是在工件变形过程较为复杂的区域出现了临界破裂,甚至破裂。随着摩擦系数的继续增大,原本处于临界破裂状态的区域变得更大,而且进一步发展为破裂,之前就已破裂的区域,其破裂程度也变得更加严重。通过上图摩擦系数逐步增大而分别得到的模拟结果能够分析得出,坯料的流动速度与摩擦系数成反比。在相同的参数环境下,对那些变形过程复杂,拉深深度大的汽车覆盖件,在选择模具工艺时,应该优先选择相对小的摩擦系数,这是因为变形复杂的部分容易产生破裂。而相对于拉深深度小,不是那么复杂的工件,应选择较大的摩擦系数,这是因为工件没有较易发生破裂的部位,而较大的变形力能带来更好的成形质量,减少拉伸不足和起皱。

经上图模拟分析,我们能够得出选用较小的摩擦系数相对安全,故我们在0.10~0.13之间进行选择。

5 冲压速度的选择

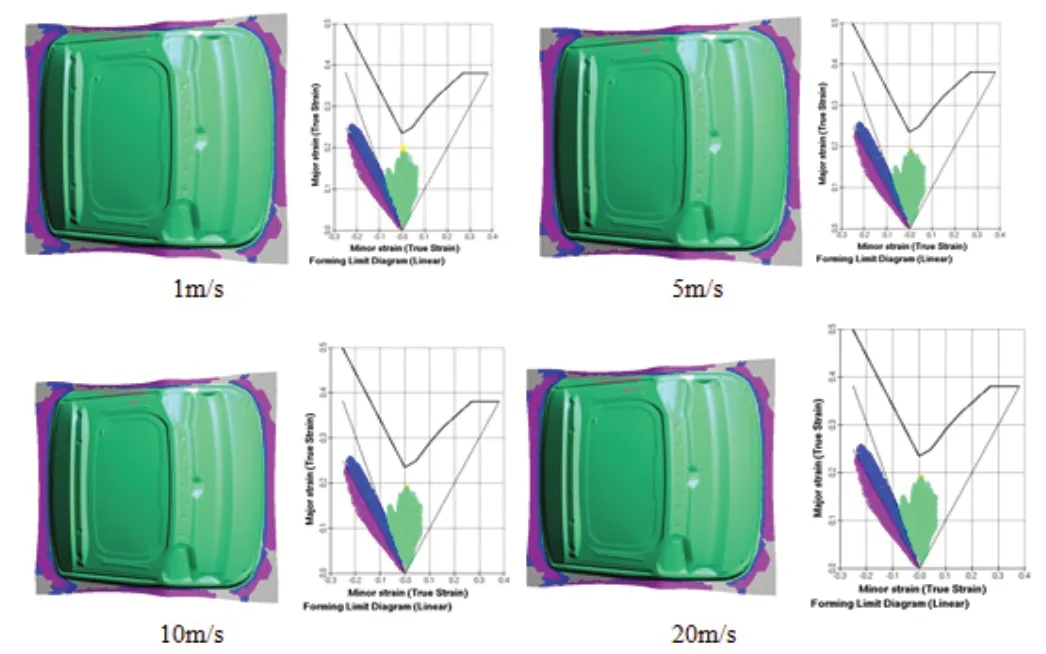

设置压边力为2000KN,摩擦系数为0.12,拉延筋为分段等效拉延筋,根据情况将冲压速度分别设为1m/s、5m/s、10m/s、20m/s进行模拟,模拟结果如下:

图8 不同冲压速度的成形结果

通过上面不同冲压速度的成形质量结果能够看出四种不同速度对成形的影响几乎是微乎其微,这表示冲压速度这项参数在AutoForm中对成形质量并没有什么影响。在实际操作中,冲压速度跟冲压设备有关,并且其速度大小的设置应与其他参数相协同,但传统的冲压装置的调节范围并不大,故冲压速度这一参数在工艺优化设计中不是主要的应用措施。

6 结束语

基于AuotForm软件的板料仿真技术,以汽车后备箱盖为例,分析预测了成形过程中可能出现的缺陷,并通过修改工艺参数的方法消除缺陷提高成形质量。对于工艺参数的优化不仅改善了成形质量,提高了设计的可靠性,同时节省了大量的时间。了解并掌握各种工艺参数对成形质量的影响和规律,不仅能够更好的指导生产实践,还对冲压工艺优化和模具设计具有重要意义。

[1] 林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版社,2005.

[2] 黄福天.基于AUTOFORM的汽车覆盖件成形仿真分析[D].吉林大学,2014.

[3] 刘细芬,黄华艳.基于AutoForm的汽车覆盖件冲压成形仿真技术研究[J].中国农机化,2010,03:87-90.

[4] 肖良红,罗慧娜,向俊仲,龙涛.基于AutoForm的轿车行李箱内板成形工艺优化[J].锻压技术,2014,06:60-64.