微观航母之拦阻装置

2015-09-10希弦

希弦

航母上的拦阻装置是实现舰载机在飞行甲板有限长度内安全着舰的特种重要设备。其“原理”就是在最短的时间和距离内吸收掉着舰舰载机的动能,使其迅速减速并在有限的航母斜角甲板的着舰区内安全停下来。航母上的拦阻装置分为拦阻索和拦阻网,前者在日常情况下使用,后者则是在舰载机油料不足无法复飞、尾钩故障断裂或无法放下、舰载机受伤等紧急情况下着舰所使用的应急拦阻着舰装置。拦阻装置的使用始于1911年,到现在已有超过百年的发展历史,先后发展过重力式(Mk1型)、摩擦制动式(Mk2型)、液压式(Mk3型、Mk4型、Mk5型)、液压缓冲式(Mk7型)、涡轮电力式等几种类型。其中液压缓冲拦阻装置是目前所有现役航母使用的唯一一种拦阻装置。

1930年美国海军航空局在诺福克海军船厂设计并建造了第一部试验用液压型拦阻装置,并进行了试验。该装置经过不断地改进后,发展成为今天拦阻装置的基本状态。在这部液压型拦阻装置基础上改进定型的Mk3型拦阻装置安装到了CV-2“列克星敦”号、CV-3“萨拉托加”号和CV-4“突击者”号航母上。随后发展的Mk4型拦阻装置拦阻能力更强,能够拦阻重约5吨、速度113千米/小时的舰载机,在二战中美国航母上大量使用,包括“列克星敦”级、“突击者”级、“约克城”级、“黄蜂”级、前10艘“埃塞克斯”级这些舰队航母和“独立”级轻型航母,以及大量建造的“博格”级、“桑加蒙”级、“卡萨布兰卡”级、“科芒斯曼特湾”级护航航母。此外,大量的Mk4型拦阻装置还安装在IX-64“狼獾”号和IX-81“黑貂”号内湖训练舰上和各航空站中,用于二战中大量舰载机飞行员的起降训练。随后出现的Mk5型的拦阻能力提升到了可拦阻13.6吨重、以144.5千米/小时降落的飞机,在美国部分航母上换装。

Mk7型以及Mk7Ⅱ和Mk7Ⅲ型拦阻装置是装在战后攻击型航母(CVA)、CVN-65“企业”号和“尼米兹”级超级航母上,拦阻能力最强的液压缓冲式拦阻设备。它能拦阻重22.68吨、以222千米/小时钩索速度进行着舰的舰载机。Mk7型的重要特点是其配备了定长冲跑控制阀,从而能将各型钩上拦阻索的舰载机得以停在着舰甲板的指定区域。另一个重要特点是其安装了滑轮缓冲系统和钢索末端缓冲系统,以解决现代舰载机要求着舰挂索速度高而产生的拦阻索和相关钢索工作张力过大、钢索松弛等问题。Mk7Ⅱ和Mk7Ⅲ型都是安装在现代大型航母上的拦阻装置,如“企业”号上安装的是Mk7Ⅱ型,“尼米兹”级上安装的是Mk7Ⅲ型。由于它们能提供附加的拦阻冲跑距离,增加了拦阻装置的吸能潜力,从而能充分保证现役各型舰载机的安全拦阻。

在本刊2014年第2期的《微观航母之斜角甲板发展简史》一文中已经介绍过,在“斜角甲板”这种布局尚未出现之前的航母平直甲板时代,舰艏为舰载机起飞和停放区域,舰艉即为舰载机的着舰作业区。而为确保舰载机安全着舰并防止着舰时撞上停机区的其它舰载机,一般要在航母上设置了10~15根拦阻索,并在前端设置3~5道拦阻网。随着航母斜角甲板的采用,以及舰载机光学助降系统的发明与改进、拦阻技术的发展以及舰载机性能上的提升,舰载机着舰时不必关闭发动机,一旦尾钩未能成功钩上拦阻索,舰载机可立即拉起复飞。因此现代航母甲板上无需再设置过多的拦阻索,仅需3~4根拦阻索和1道拦阻网。在布置上,舰艉方向的第一根拦阻索一般距舰艉约55米左右,然后向舰艏方向每隔约14米布置一根。拦阻网一般布置在第3和第4根拦阻索之间。

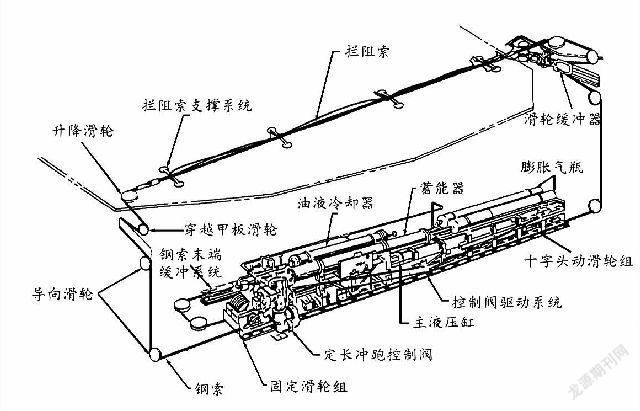

Mk7型拦阻装置主要由拦阻机系统、定长冲跑控制系统、滑轮索及其支撑系统、滑轮缓冲系统、钢索末端缓冲系统、复位系统、油液冷却系统、拦阻索及其支撑系统等组成。航母的飞行甲板上只布置有拦阻索及支撑系统和滑轮索等,拦阻机等其它装置均布置在甲板以下。

拦阻机系统用来吸收舰载机的着舰动能,是液压拦阻装置最主要的系统。它包括拦阻机架、主液压缸组件、固定滑轮组、十字头(动滑轮组)、蓄能器、膨胀气瓶等。其中的拦阻机架是支撑拦阻机系统构件的支架基础,以便将整个拦阻机系统得以固定在舰体结构上。该机架由上下两层组成,上层安装蓄能器、膨胀气瓶以及油液冷却系统等,下层安装主液压缸组件和十字头、定滑轮组以及定长冲跑控制系统。

主液压缸组件位于固定滑轮组与十字头之间,主液压缸油液的一端与定长冲跑控制阀相连,一端与柱塞相接触。拦阻时固定滑轮与十字头间的钢索迫使柱塞将油液挤向控制阀及其后的蓄能器。蓄能器由卧式缸体和浮动活塞组成。浮动活塞一端与定长冲跑控制阀相通,另一端与膨胀气瓶相连,用于吸收储存拦阻过程中的舰载机动能。

定长冲跑控制系统是实现舰载机安全拦阻的核心系统之一,主要由定长冲跑控制阀、飞机重量选择器、驱动系统等组成。定长冲跑控制系统的核心是定长冲跑控制阀,其控制着拦阻机主液压缸液流入蓄能器的流量,也就是控制着拦阻过程中主液压缸的压力、拦阻索的张力和舰载机所承受的拦阻力。

随着舰载机着舰速度和重量上的提高,早期型号的拦阻装置在拦阻过程中出现了拦阻索和滑轮组索张力过大甚至超过最大安全极限的情况,这是由于拦阻索在拦阻过程中产生张力波动和控制阀流量控制不佳、拦阻吸收能力不够等因素引起的。为此,液压缓冲式拦阻装置中引入了滑轮缓冲系统和钢索末端缓冲系统。两套系统的工作原理基本相同,都是通过油液的阻尼作用来起到阻尼削峰和钢索张紧防止松弛的。另外,定长冲跑控制阀、滑轮缓冲油缸和钢索末端缓冲油缸在控制油液流量、降低拦阻过程中钢索的张力峰值的同时,也防止了舰载机在拦阻过程中受到过高的拦阻力,保证了舰载机的机体寿命与飞行员的生命安全。

现役美国航母上Mk7Ⅲ型拦阻装置上所用的拦阻索,每根都由6股钢丝绳组成,每股钢丝绳又由12根主钢丝、12根中间尺度钢丝和6根呈三角形布置的细钢丝扭成。每根拦阻索芯部设有油浸大麻纤维或聚酯纤维芯,两种拦阻索的最大可承受拉力和直径分别为835千牛(85吨)/34.9毫米和911千牛(93吨)/36.5毫米。拦阻索直接承受舰载机尾钩的冲击力和拦阻力,因此每架次舰载机拦阻作业完成后或出现过载拦阻情况下都需要对拦阻索进行检查及例行性的维护保养和更换。在拦阻索的维护或更换中,一般是先将蓄能器中的压力降低到1兆帕左右,利用甲板上的牵引车辆将拦阻索拉出,发现问题尽快更换。为确保安全,拦阻索使用次数和使用周期都有限定。

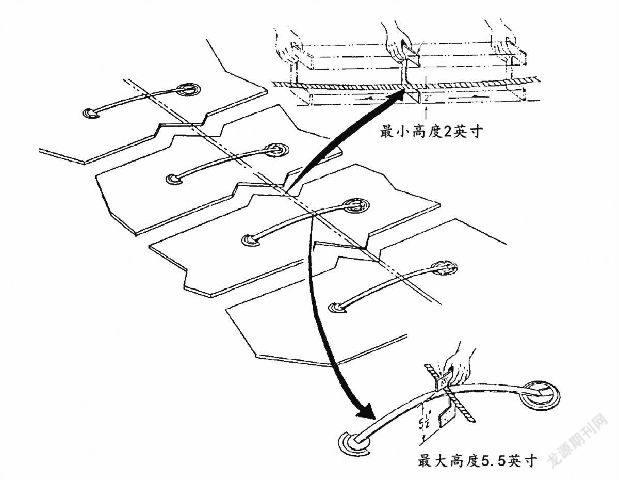

拦阻索支撑系统是将拦阻索支离甲板升高到指定高度,以便于着舰舰载机的尾钩钩住拦阻索的弓形板簧。其功能上的实现是靠位于甲板下的气缸通过凸轮顶杆的移动来顶起和放平板簧。拦阻索被支撑起的高度既要保证舰载机的尾钩可以钩到,又不能阻碍起落架机轮的越过。美国海军航母上规定的拦阻索与飞行甲板之间的距离是5~14厘米(2~5.5英寸)。

当舰载机着舰时,从其尾钩成功钩住拦阻索这一瞬间开始,至舰载机拦阻冲跑约100米后停下,这一历时3~4秒的过程,正是拦阻装置的工作过程。舰载机尾钩挂上由钢索支撑系统支离舰面甲板的拦阻索后,拖拉着拦阻索继续前行,也使连接着拦阻索的滑轮索从拦阻机向外抽出,同时使十字头向拦阻机固定滑轮端移动。当十字头向固定滑轮运动时,与之相连的柱塞被推入拦阻机的主液压缸中,迫使液压缸中的油液通过控制阀流入蓄能器中,这样可以使蓄能器内部的压力不断增大,从而阻停飞机。着舰成功的舰载机在停止滑行后,拦阻索从舰载机的尾钩上脱卸下来,拦阻装置的复位阀打开,蓄能器中的高压油液经油液冷却器流回到主液压缸,拦阻索被拉回拦阻机内,整个拦阻装置复位,为下一架舰载机的拦阻着舰做准备。

拦阻网作为航母上的应急拦阻设备,主要由拦阻机、尼龙制成的网带组件(含承载带、释放带、三重带组件、垂直啮合带、尼龙搭扣拴带等)、平行索、延伸索、附件、拦阻网支柱等组成。在拦阻网的结构中,用于吸收舰载机动力的主要部件也是拦阻机。甲板上的拦阻网支柱平时倒放在飞行甲板的凹槽内,与甲板齐平。支柱的升降由液压系统提供动力,需要时拦阻网即可在2~4分钟架设完成。而在拦阻网用于应急拦阻着舰作业时,舰上消防救护小组要在周围时刻待命,对可能出现的火情、机组人员的伤情等状况做到第一时间处理、及时救助。

尽管Mk7型拦阻装置无论是从系统的结构,还是在航母上的应用流程,都已可靠稳定、十分成熟,为现代航母舰载机的安全着舰发挥了举足轻重的作用。但这种液压缓冲式拦阻装置也存在着天生的缺陷,比如复杂的结构使故障概率难免会高,日常的繁琐维护需要大量的人力和时间。关键是Mk7型拦阻装置对舰载机的寿命损耗大。液压缓冲拦阻装置就是借着拦阻索对舰载机的强制“猛拉”作用,使着舰的舰载机在最短的时间和距离内停下来。在此过程中,控制拦阻过程的定长冲跑控制阀并不能对舰载机的拦阻着舰做到精确的控制,致使舰载机受力不均衡,对舰载机结构损耗大,这也正是航母舰载机寿命比陆上战斗机短很多的原因之一。更何况目前Mk7系列拦阻装置性能已经达到了极限,可继续挖掘的潜力有限,限制了未来吨位更大、着舰钩索速度更高的飞机上舰的可能。加之,无法对拦阻过程做到精确控制,制约了未来无人机等轻型舰载机上舰时的拦阻作业效能。

针对Mk7型拦阻装置所存在的天生缺陷,并顺应航母的电气化、全电推进的发展趋势,美海军提出了先进拦阻装置(Ad? vancrd Arrresting Gear,AAG)的研究计划。AAG将具备更强大的拦阻回收能力,更多样的机种回收能力,更少的操作与保障人员的需求,以及高可靠性下维护工作量和全寿命周期保障费用的降低。AAG的概念与技术发展阶段开始于2002年3月。2003年7月,以通用原子公司(也为美海军研制电磁弹射器)和诺·格公司为主的两个研究团队分别开展了AAG集成概念研发与高逼真建模仿真研究。2005年2月,经过对两个研究团队的研究结果进行比较审查后,美国海军选择了通用原子公司电磁系统分部进行为期5年的系统开发与演示工作。

2009年10月,该分部在其加利福尼亚州的工厂成功完成了AAG第一阶段的扩展可靠性试验,共针对AAG硬件进行了5 400次的循环试验,试验次数和获得的数据显著超过了传统舰用拦阻装置的相关试验,同时也验证了AAG实时控制软件的功能。2010年2月,通用原子公司在其密西西比州的工厂进行AAG第二阶段的扩展可靠性试验,设备循环试验次数增加至104 000次。美海军的计划是将AAG首先安装在“尼米兹”级航母的最后一艘“布什”号上,但直到“布什”号服役,AAG也没有完全研制成功。于是,AAG的安装使用计划就调整为在下一代即2013年11月9日下水的“福特”级航母上应用,以及在“尼米兹”级航母的换料大修中替换Mk7型拦阻装置。

通用原子公司的AAG技术方案并非是单一的电磁拦阻方案,而是水力涡轮装置与感应电机装置结合在一起的机械电磁混合形式。前者是AAG系统中的主体吸能机械装置,而后者可对拦阻力做到更为精确的调控。AAG系统主要由拦阻机系统、数字控制系统、拦阻索及滑轮系统等构成,前两个系统是该系统中的最新技术,也是最重要的组成部分。

作为AAG系统的吸能部分,拦阻机系统主要包括水力涡轮、感应电机、锥形鼓轮、机械制动装置。出于平衡作用在旋转轴上扭矩的考虑,感应电机放在拦阻机系统的外缘,机械制动装置布放在感应电机和锥形鼓轮之

间,锥形鼓轮放置在机械制动装置和水力涡轮之间。整个拦阻机系统对舰载机能量的吸收主要靠水力涡轮来实现,水力涡轮包括水缸和叶轮。叶轮固定在旋转轴上淹没在水中,轴在旋转时通过带动叶轮的叶片与水相互作用而获得扭矩的作用,从而降低旋转速度。水力涡轮装置此前在陆地机场的拦阻装置中有所应用,其特点就是结构简单、重量轻、体积小,只不过在拦阻功率增大时所提供的阻尼(拦阻力)波动较大,不易控制。而感应电机的优势就是控制上的灵活准确,可以快速降低旋转轴的转速,为舰载机拦阻过程提供便于控制的减速拦阻力。感应电机在拦阻之前收缩和张紧拦阻索,并在拦阻过程中控制缆索的张力。

机械制动装置作为AAG的备用拦阻系统,在水力涡轮、感应电机或供电电缆线失效时发挥作用,保证舰载机同样安全地拦阻着舰,也可在拦阻准备状态时保持缆索的张力。从结构上看,机械制动装置包括一个固定在旋转轴上并可随之转动的圆盘。这个圆盘与一个或多个固定卡钳相互作用,在舰载机拉动拦阻索机械制动装置启动后,对旋转轴施加—个减速扭矩,从而起到摩擦制动的作用。

数字控制系统的功能是实现舰载机拦阻降落过程中的精确控制。该系统的核心就是动态控制子系统,其能实时获得感应电机的旋转和位置等信息,控制本系统中的电力调节设备输送给感应电机的电力大小和方向,进而调节施加在旋转轴上的扭矩大小,平衡拦阻机系统的各部件对旋转轴的作用,最终精确控制缆索从锥形鼓轮上以恒定的张力释放,实现舰载机在飞行甲板上停止位置的精确。

AAG的拦阻索及滑轮等甲板部分在外形上和Mk7型拦阻装置的甲板部分十分类似。不同的是,AAG的拦阻索不再是用高强度钢丝编织而成,虽然钢丝索在强度上还算够用,但重量已属偏大。所以在电磁拦阻装置上采用的是高强度轻质碳纤维复合材料合成的缆索,强度是目前钢丝索的10倍以上,且大幅降低了拦阻索的重量,降低了整个系统总惯性和结构载荷。

AAG在航母舰载机的拦阻作业过程中,当舰载机的尾钩钩住拦阻索后,带动滑轮索从锥形卷扬鼓轮中牵出,带动设置在旋转轴两端的水力涡轮和感应电机高速转动。作为吸收舰载机动能主力的水力涡轮开始吸收舰载机的动能,一般可吸收超过50%的动能。同时,感应电机根据动态拦阻制动过程中的载荷变化主动调整感应电机的转速,调整作用在旋转轴上的扭矩,调整拦阻索的张力峰值,从而使锥形鼓轮上的缆索以恒定的张力释放,实现舰载机在拦阻过程中的制动力均匀恒定。

AAG系统在对舰载机拦阻着舰做到了精确控制的同时,拦阻能力也有质的提升,钩索速度可达45~87米/秒,最大吸能量95兆焦。AAG系统出现,显然使航母拦阻系统的拦阻回收能力得以大幅提升,大为拓宽了航母可拦阻回收舰载机的型号种类,为未来吨位更大、着舰速度更高的舰载机的上舰创造了可能。而且,作为新一代拦阻装置,AAG系统融入了自我诊断和维护提醒功能,使舰员能及时获得关键参数,便于对AAG系统状态的监视、故障诊断和日常维护,在增强了拦阻装置可靠性的同时,也精简了操作和维护人员,有效降低了拦阻装置的全寿期费用。[编辑/山水]