超声对等离子电弧的影响及焊接试验研究

2015-09-07范成磊谢伟峰杨春利林三宝孙清洁范阳阳

范成磊,谢伟峰,杨春利,林三宝,孙清洁,范阳阳

超声对等离子电弧的影响及焊接试验研究

范成磊1,谢伟峰1,杨春利1,林三宝1,孙清洁2,范阳阳3

(1. 哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江哈尔滨 150001; 2. 哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,山东威海 264209;3.东方电机有限公司,四川德阳618000)

随着现代工业生产技术的发展,超声波在材料加工领域应用越来越广泛,相继出现了多种超声波与焊接相结合的方式,在一定程度上提高了焊接质量和生产效率,增强了焊接的适应性。详细介绍了一种超声电弧技术,即利用外加超声源调控等离子电弧作为相应热源进行焊接的技术。电弧试验研究显示,受超声调制的等离子电弧呈规则的圆锥形,压缩明显,电弧中心区压力增大。在焊接试验中,发现施加超声后,焊接熔滴尺寸更小,过渡频率明显增加,焊缝的熔宽和熔深都不同程度增加。利用该方法可以克服普通电弧焊接熔深浅、电弧能量不集中、焊接效率低等缺点。

超声;等离子电弧;压缩效应;熔滴过渡

0 引言

焊接技术[1],它采用热、电、光、声、磁等一切可以利用的热源,借助电子、计算机等先进的控制技术,应用于能源、航空航天、环境、海洋、船舶、汽车、压力容器等领域。在其应用过程中,由于技术上的突破,理论上的逐步成熟,使它成为一门系统的技术科学[2]。随着技术的发展,焊接的应用也越来越广泛,目前,世界主要工业国家生产的焊接结构占到钢产量的50~60%[3]。其中弧焊的应用最为广泛。电弧焊是通过焊枪将气体(如惰性气体氩和氮)转换为等离子高焓气体并作为热源的冶炼连接方法,普通电弧焊接多属于弱等离子弧热源。为了拓展电弧焊的应用范围,同时进一步提高焊接效率,出现了许多新的弧焊方法。通过对焊接热源的调控以改善正常规范下的电弧特性及焊缝熔池形貌,如高频脉冲氩弧焊[4]、激光增强电弧复合焊[5]、双面电弧焊[6]及双钨极TIG[7]等。但是目前上述方法仍存有不足,如辅助工序多、焊接效率低、成本高及很难适用于密闭容器等问题。

鉴于超声的相关优点,越来越多学者将超声振动引入到焊接中,如超声辅助焊接、焊后超声冲击处理[8]、功率超声焊接[9]、超声钎焊[10]等。这些方法在不同层次上将超声的优点引入到焊接过程中,起到了细化晶粒的作用[11]。不过以上超声引入都是在固态物质紧密接触情况下,将超声振动作用到焊缝区的金属,超声效果不免会受到焊接工件的空间结构的影响。结合常规电弧焊接及超声振动辅助焊接的相关特点,本文提出了超声与电弧复合焊接方法,针对超声对电弧和焊接熔滴的影响作初步研究。

1 研究方案

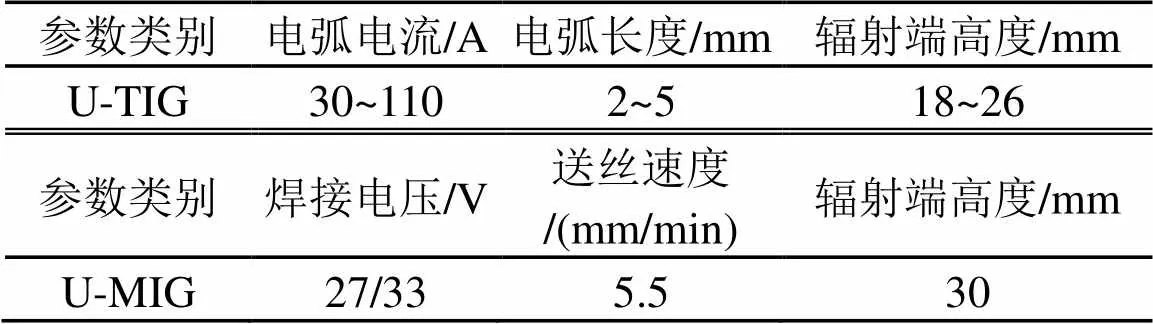

本研究分别进行了超声钨极氩气保护等离子电弧形态研究试验(U-TIG)和超声熔化极氩气保护焊接试验(U-MIG)。电弧实验中以水冷铜板作阳极,非熔化钨极作电弧阴极,在两极间形成等离子弧,焊接电源为LORCH-V24焊机。焊接实验中以1.2 mm的H08Mn2Si融化焊丝为阳极,Q235低碳钢作为阴极进行平板堆焊试验,焊接电源为Kemppi- MIG500焊机。试验原理图如图1所示。超声电源型号均为CSHJ-1000,电源中心频率为20 kHz,最大负载功率为220 W,其他试验相关参数如表1所示。

表1 试验工艺参数

为分析超声振动对等离子弧宏观形态影响,首先对常规电弧图像进行采集,电弧采集系统如图2所示,主要包括光学投影仪和数码照相机两部分。电弧中心轴线附近部位是电弧温度最高的区域,也是等离子体最集中、电流密度最大的区域,是熔化母材的能量主要来源。本文将观测重点放在电弧中心区域,通过减小电弧投影仪光圈滤掉对电弧分析作用较小的电弧周边区域形态,仅采集亮度最高电弧中心区域形态进行分析。图3为采集的电弧形态示意图。图中灰色区域即为所采集的可视部分即电弧高亮区。另外电弧及熔滴微观形态变化研究试验均采用高速摄像系统完成,其中高速相机采集频率为3000 fps。电弧压力采用通用的静态小孔法测量。焊接过程中电信号采集选用LEM公司的LT1000-S型电流传感器和LV28-P型电压传感器,并利用USB2813数据采集卡将数据传输到计算机,采集频率为11500 Hz。

2 试验结果与分析

2.1 超声对电弧的影响研究试验

2.1.1电弧形态的变化

保持其他工艺参数不变,每次将焊枪整体向上调节,电弧稳定后进行电弧形态的采集,实验过程中辐射端高度与电弧长度同时按0.3 mm递增。为了清晰地分辨电弧中心区域形态,更有利于电弧形态变化的分析,对采集到的电弧图片进行阈值处理。常规电弧和超声电弧形态对比如图4所示,图中左侧为常规电弧,右侧为超声电弧。图像采集条件相同,阈值也非常接近,可以初步认为电弧图像中相同灰度区域代表的弧光强度区间是相同的,而弧光强度则与电弧温度有着直接的联系。在电弧空间中,受激发电子极不稳定,短时间内将从高能级状态回到较低的激发能级或基态能级上,电子的能量差将以辐射的形式放出,产生不同频率的光量子,形成电弧辐射,其中可见光频段的电弧辐射形成肉眼可见的电弧形态。电弧温度越高,处于高能级状态的电子数量越多,其电弧辐射越强,电弧形态高亮区域的面积越大。通过电弧形态中高亮区域的变化可以判断电弧空间中的温度变化情况。

图4 常规电弧和超声电弧形态对比

从图4中可以看出:随着弧长增加,超声电弧的高温区域分布发散,但是超声作用下的电弧高温区域向下扩展明显。钨极端部亮度最高的白色部分的区域面积扩大,其在电弧轴向上的长度增加,超声作用下的电弧中心区域温度升高。超声作用下电弧形态整体出现收缩现象,电弧中心区域半径减小,轴向长度增加,中心发亮部分向工件延伸,电弧挺度也随之增加。但是不同电弧高度条件下所表现出的压缩程度不一。

2.1.2 电弧压力的变化

图5是焊接电流()和电弧长度()分别为50 A和2~5 mm时,不同辐射端高度()的电弧压力径向分布曲线。由于稳态电弧呈中心对称分布,图中只示出其正半轴。由图5的电弧压力分布图可以看出,施加超声振动后电弧压力分布形式不变,中心区域压力最大,边缘处压力逐步减小。超声振动对电弧压力的影响趋势相似,即超声作用下电弧压力水平整体增加。如图5(a)所示,在电弧长度为2 mm的情况下,电弧压力随着辐射端高度增加而增大,在辐射端高度为26 mm时,超声电弧压力最高值达145.7 Pa,相当于常规电弧压力的141%左右。以电弧压力峰值为考察目标时,随着电弧长度的变化,与之匹配的辐射端高度也各有不同,总体呈现出电弧长度与辐射端高度相匹配。

(a)=50 A,=2 mm

(b)=50 A,=3 mm

(c)=50 A,=4 mm

(d)=50 A,=5 mm

图5 电弧压力径向分布

Fig.5 Radial distribution of arc pressures for different arc lengths

在电弧中引入超声振动,影响电弧压力分布。电弧长度不同时,超声作用的最佳辐射端高度各不相同,以电弧压力最高峰值衡量,电弧长度分别为2、3、4、5 mm时,电弧中心压力峰值最大,分别为145.7、99.3、80.0、74.0 Pa。相同条件下常规电弧压力峰值分别为103.3、67.4、53.3、43.0 Pa,超声电弧压力峰值增加量分别为41.0%、47.3%、50.1%、72.1%,随着电弧长度的增长,与之匹配良好的辐射端高度降低,最大峰值压力提高幅度渐增。主要是由于电弧长度增加导致超声作用的电弧空间增加,并且弧柱内粒子密度降低导致电磁收缩力降低,超声对电弧压缩效果明显,压力峰值增量变大。基于对压力分布曲线的归纳,电弧长度增加最佳辐射端高度降低,主要是因为随着电弧的增长,电弧向环境中散失的热量增加,引入的超声能量尚不能弥补其散失的热量,导致电弧温度下降,声场谐振曲线会向左方向偏移,表现为辐射端高度降低才得以满足声场谐振要求。在其他焊接电流下辐射端高度对电弧压力分布的影响规律基本相同。

2.1.3 电弧挺直度的分析

试验采用先点燃电弧,后加超声波的方式对电弧挺直度进行分析。为使电弧轮廓更为清晰,便于观察,对采集到的图像进行二值化处理。图6为电弧长度4 mm时施加超声前后电弧的变化情况。由图可见未施加超声振动(=0)时,电弧呈自由状态铺展,施加超声后,整个电弧都受到超声场的拘束和限制作用而产生压缩。随着作用的继续,最终电弧呈现较为规则的圆锥形,电弧的高温区被拉长,这样的电弧形态对实际的焊接过程是极为有利的。

在焊接生产中,焊接电弧由于导线接线位置、铁磁性物质、弧长较长等原因而受到足够大干扰时,就会导致电弧偏离电极轴线,引起偏吹,降低电弧的稳定性。为了清晰表达超声对电弧的作用,验证电弧挺直度,进行了电弧偏吹条件试验,结果如图7所示。试验前将常规电弧调节为偏吹状态,点燃电弧后施加超声振动,高速摄像中可以明显发现电弧偏吹现象减轻、电弧挺直度提高的效果。并且从试验中可以看出,超声的作用方式为逐层加载,就焊接电弧而言属于外加方式,而非改变焊接电源获得的结果。

(a)=0 s (b)=0.001 s

(c)=0.002 s (d)=1 s

图7 施加超声前后电弧形态(偏吹状态)

Fig.7 Dynamic photos of arc visible profile before and after ultrasound applied (side-blowing condition)

2.1.4 电弧局部光谱的分析

为了进一步研究超声对电弧内部的物理过程及现象,进行局部光谱分析。通过调节光纤入口位置,使电弧中距母材表面不同高度截面所发出的光辐射进入光谱仪,沿电弧径向移动入口,每次移动2 mm,从而获得电弧不同截面径向的光谱分布。选取波长为434.81 nm的特征谱线作为研究对象。电弧长度为4 mm,辐射端高度为22 mm,对电弧中部距阳极2.5 mm处(1)及电弧下部距阳极0.5 mm处(2)进行光谱分析,普通电弧和U-TIG电弧具体测试点轨迹如图8所示。

图9为距铜板2.5 mm处常规电弧和超声电弧特征谱线强度对比。纵坐标为谱线强度,横坐标为距电弧中心径向距离。可以看出,靠近电弧中心区域,由于超声电弧温度提高,谱线强度更强。超声电弧谱线强度分布更陡,在径向距离为2 mm时开始低于常规电弧,这是由于超声电弧收缩,径向分布半径减小,该测试点偏离了电弧位置所导致。图10为距铜板0.5 mm处特征谱线强度对比。靠近阳极的电弧尾部,超声电弧并没有明显的收缩趋势,但是其谱线强度皆有较大提高,表明超声电弧温度更高,对阳极的热输入更大。超声电弧尾部收缩不明显原因主要有两点,一是超声波传递到阳极表面时,会发生较强的反射作用,导致该处超声波对粒子作用的紊乱,声辐射力不能有效压缩电弧粒子;二是由于电子的加速过程,阳极表面电子速度较大,超声波传递速度无法与之匹配也会造成作用的不明显。

2.2 超声电弧焊接试验

与常规电弧焊相比,超声电弧复合后电弧特征发生了显著变化,而电弧行为的变化直接影响到熔滴过渡过程中焊丝熔化、熔滴形成、熔滴脱落的过程,并最终影响焊缝成形。

2.2.1 超声对熔滴过渡的影响

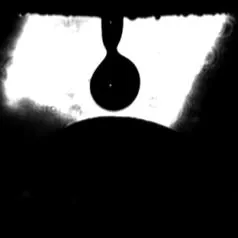

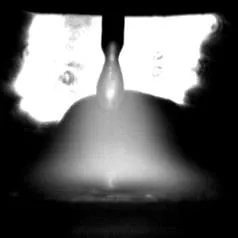

图11和图12为普通电弧焊和超声电弧复合焊的一个滴状过渡周期。从图11可以看出,普通电弧焊过程中熔滴位置较高,熔滴呈球状并逐渐长大。在该试验条件下,熔滴直径达到2.85 mm左右,约为焊丝直径的2.5倍,单个熔滴过渡周期为106 ms,测得熔滴过渡频率结果显示为10 Hz。在图12所示的超声电弧焊过程中,电弧同样表现出收缩而且亮度更高的特点。在熔滴过渡的过程中,熔滴的尺寸减小,过渡周期仅为28 ms,过渡频率达到32 Hz。从熔滴形状来看,当熔滴直径接近焊丝直径后,熔滴就开始在轴线方向上发生了明显的拉长,而熔滴直径几乎保持不变。从2.951 s后就可以看出熔滴的直径始终与焊丝直径几乎保持一致而在焊丝轴线方向不断增大,脱离焊丝时呈细长的椭球状。同时,熔滴和焊丝之间的颈缩形成时间更短,持续时间更久、形状表现出更细长的特点。

=3.603s=3.613s=3.623s=3.632s

=3.642s=3.651s=3.661s=3.671s

t=3.680s t=3.690s t=3.700s t=3.709s

=2.943s=2.946s=2.948s=2.951s

=2.953s=2.956s=2.958s=2.961s

t=2.963s t=2.966s t=2.968s t=2.971s

2.2.2超声对焊缝成形的影响

焊缝成形是焊接过程中电弧热作用和熔滴过渡特点的最终体现。普通电弧焊接和超声电弧复合焊接宏观形貌如图13所示。普通电弧焊接的焊道仍保持窄而高的特点,而超声电弧复合焊道则铺展良好,焊道宽度明显增加,而且焊缝尺寸的均匀性要优于普通电弧焊接。

图14为焊缝断面形貌对比。超声电弧复合焊接在滴状过渡时仍然能够保持良好的熔池金属铺展和对称的熔池形态,其熔深和熔宽均有不同程度增加,这主要是由于超声的加入显著改善熔池金属的铺展,使焊缝熔宽增加,余高降低,而且焊缝的熔深也有不同程度的增大,在母材上获得了更大的熔化面积。母材熔化特点的变化主要是由电弧加热特点的变化引起。在超声电弧复合焊接过程中,电弧形态明显收缩,亮度和挺度均有增加,对母材的加热更加集中而且稳定,因此有助于获得稳定的熔池状态和更大的熔化面积。

3 结论

通过超声电弧复合试验发现,施加超声后,等离子电弧明显压缩,呈圆锥形,电弧中心区压力显著增加。

通过超声电弧焊接试验发现,施加超声后,焊接熔滴尺寸更小,过渡频率明显增加,在试验条件下,熔滴直径接近焊丝直径,过渡频率提高2倍多。焊缝熔宽和熔深都不同程度增加。

关于等离子声学的研究一直是热点也是难点,本文通过相应试验研究也为深入理解声能对等离子体调制打下良好基础,也为该焊接工艺的深入研究及将来实用化推广做好准备。

[1] 潘际銮. 展望21世纪焊接科研[J]. 中国机械工程, 2000, 11(Z1): 21-25.

PAN Jiluan. Prospects for Welding Research in 21-st Cenury[J]. China mechanical Engineering, 2000, 11(Z1): 21-25.

[2] Eagar T W. Welding and joining moving from arc to science[J]. Welding Journal, 1995, 74(6): 49-55.

[3] 方洪渊. 焊接结构学[M]. 北京: 机械工业出版社, 2008: 1-5.

FANG Hongyuan. The welding structure[M]. Beijing: Machinery Industry Press, 2008: 1-5.

[4] HE L, WU M, LI L. Ultrasonic generation by exciting electric arc: A tool for grain refinement in welding process[J]. Applied Physics Letters, 2006, 89(13): 1504.

[5] HUANG Yi, ZHANG Yuming. Laser enhanced GMAW[J]. Welding Journal, 2010, 89(9): 181-188.

[6] ZHANG Yuming, Zhang S B. Double-sided arc welding increases weld joint penetration[J]. Welding Journal, 1998, 77(6): 57-61.

[7] Horiuchi T, Niwo O, Morito M. Limiting current enhancement by self-induced redox cycling on a micro-macro twin electrode[J]. Journal of the Electrochemical Society, 1991, 138(12): 3549-3553.

[8] 洛巴诺夫L M. 巴顿焊接研究所在结构焊接及强度领域的最新研究方向[C]//第九届全国焊接会议论文集. 黑龙江人民出版社, 1999: 48-61.

LobanovL M. The latest research direction in the field of welding structure and intensity in patton welding research institute[C]// The 9th national conference on welding. Heilongjiang people's publishing house, 1999: 48-61.

[9] Tsujino J, Ueoka T, Fujita Y. Ultrasonic butt welding of aluminum, copper and steel plate specimens[J]. Japanese Journal of Applied Physics, 1994, 33(5): 3058-3064.

[10] ZHAO W W, YAN J C, YANG W, et al. Capillary filling process during ultrasonically brazing of aluminium matrix composites[J]. Science and Technology of Welding and Joining, 2008, 13(1): 66-69.

[11] XU Z, YAN J, CHEN W. Effect of ultrasonic vibration on the grain refinement and SiC particle distribution in Zn-based composite filler metal[J]. Materials Letters, 2008, 62(17-18): 2615-2618.

Effect of ultrasound on plasma arc and experimental research on welding

FAN Cheng-lei1, XIE Wei-feng1,YANG Chun-li1, LIN San-bao1, SUN Qing-jie2, FAN Yang-yang3

(1. State Key Laboratory of Advanced Welding and Joining,Harbin Institute of Technology,Harbin 150001, Heilongjiang,China;2.Shandong Provincial Laboratory of Special Welding Technology, Harbin Institute of Technology at Weihai, Weihai 264209, Shandong, China; 3. Dongfang Electric Machinery Co., Ltd., Deyang618000, Sichuan, China)

With thedevelopment of modern industry,the applicationof ultrasound inmaterials processingis getting more and morewidespread and important. There are manyultrasonund- welding methods, all of those have improvedwelding quality andproductionefficiency to a certain degree, and enhancethe adaptabilityofwelding. An ultrasonic-arctechnique, utilizingexternalultrasonic sourceto regulateplasma arc(welding heat source), isdescribed in detailin this paper.The arc test shows that theshape of the arc modulated by ultrasound isconicalinstead ofbell-shaped, and thiscompression effectis very obvious.While in thewelding test, with ultrasound, the size of weldingdroplet is smaller than that without ultrasound, and the transition frequency is significantlyincreased.By using thismethod, some of theshortcomingsin ordinaryarc welding can be overcomed, such asarc energydivergence,the low qualityof weldsand low weldingefficiency.

ultrasound;plasma arc; compression effect;droplet transition

TB559 TG456

A

1000-3630(2015)-01-0029-06

10.16300/j.cnki.1000-3630.2015.01.006

2013-11-21;

2014-01-24

国家自然科学基金资助项目(51275134)

范成磊(1976-), 男, 副教授, 研究方向为焊接过程控制及高效焊接。

谢伟峰, E-mail: xiewf1985@163.com