分壁式精馏塔精制丁二烯流程模拟

2015-09-02贾玉霞李玉安周文勇叶启亮史贤林

贾玉霞,李玉安,周文勇,叶启亮,孙 浩,史贤林

(华东理工大学化工学院,上海 200237)

分壁式精馏塔精制丁二烯流程模拟

贾玉霞,李玉安,周文勇,叶启亮,孙浩,史贤林

(华东理工大学化工学院,上海 200237)

丁二烯是一种重要的石油化工烯烃原料,由于其生产过程能耗高,因此节能降耗成为丁二烯生产工艺的研究热点。利用Aspen Plus模拟软件对丁二烯精制工艺的两套流程进行了模拟研究,考察了分壁式精馏塔(DWC)中内部互连物流连接位置、预分离塔气液相流量和回流比对分离效果和热负荷的影响,对比了相同分离条件下DWC分离流程和传统顺序分离流程的能耗,并根据两套分离流程中塔内液相丁二烯浓度分布情况,分析DWC的节能原因。结果表明,当主塔理论板数105,预分离塔理论板数56,进入预分离塔气相流量1020kmol/h,液相流量890kmol/h,回流比7800时,DWC分离效果最好,丁二烯质量分数可达99.7%,这为DWC精制丁二烯工艺的工业化提供了理论依据。由于DWC有效减少了精馏过程中的返混效应,提高了能量利用率,使其冷凝器可节能29.36%,再沸器可节能29.19%,存在明显的节能优势。

模拟;分壁式精馏塔;丁二烯;蒸馏;优化

丁二烯通常是指1,3-丁二烯,主要用于生产合成橡胶、合成树脂以及一些有机化工产品,用途十分广泛。世界上丁二烯的生产方法主要有乙烯裂解副产C4抽提法和C4烷烃或烯烃脱氢法,其中,前者约占全球丁二烯总生产能力的98%,是丁二烯的主要生产工艺[1]。该方法是先通过两步萃取精馏抽提出粗丁二烯(丁二烯质量分数为89%~99.5%),然后再通过两步普通精馏得到聚合级丁二烯产品(丁二烯质量分数不低于99.6%)[2]。由于传统精馏方法能耗大,能源利用率低,因此开发研究新型的精馏节能技术是丁二烯生产工艺的研究热点。分壁式精馏塔技术是一种内部热耦合精馏节能技术,不仅可以大幅提高过程的热力学效率,降低能耗,而且可以减少设备的数目和投资,因而近年来引起了众多国内外研究学者的关注。

本文采用Aspen Plus化工流程模拟软件对丁二烯精制过程进行模拟计算,对比了相同分离条件下传统顺序分离流程和分壁式精馏塔流程所需的能耗,并分析讨论了分壁式精馏塔流程的节能优势,为其在丁二烯生产中的应用提供理论依据。

1 分壁式精馏技术

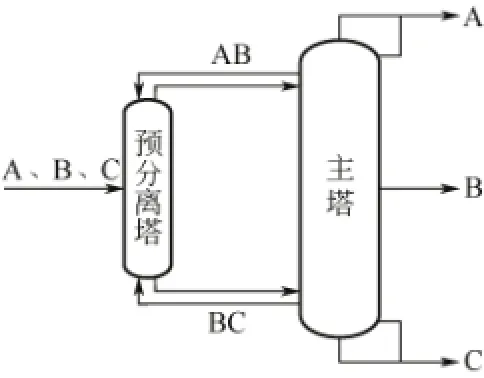

在多组分分离过程中,中间组分在普通精馏塔内的浓度分布总是从塔顶到塔釜先增大后减小,即存在组分的再混合现象,这是普通精馏塔能耗较高的一个重要原因。为了提高能量利用率,出现了热耦合精馏塔,其中最具代表性的是完全热耦精馏塔。它最早是由Petlyuk提出的,故又称为Petlyuk塔,其结构如图1所示。

Petlyuk塔主要由一个主塔和一个预分离塔组成,预分离塔没有冷凝器和再沸器,两精馏塔通过流向互逆的4股气液物流连接,实现热量的完全耦合[3]。混合物从预分离塔的某块塔板进入,经初步分离,得到AB和BC两组混合物,其中轻组分A全部由塔顶分出,重组分C全部由塔釜采出。随后,AB和BC两组混合物分别进入主塔进一步分离,在主塔塔顶得到产物A,塔釜得到产物C,中间组分B在塔中部富集,从浓度最大处侧线采出。Petlyuk塔完全避免了中间组分在塔内的再混合现象,大大减小了精馏过程的不可逆性,提高了热力学效率,达到节能的效果[4-7]。

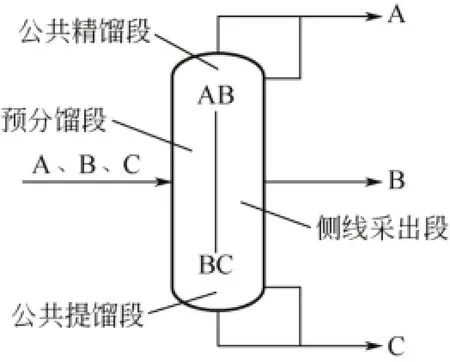

分壁式精馏塔(dividing wall column,简称DWC)如图2所示,在塔的内部用一个垂直隔板将塔从中间隔开,使精馏塔的主体分为了4个部分:公共精馏段、公共提馏段以及隔板两侧的预分馏段和侧线采出段。该结构可看作是将Petlyuk塔的两个塔放在一个塔壳内,其中公共精馏段、公共提馏段和侧线采出段相当于Petlyuk塔的主塔,而预分馏段相当于Petlyuk塔的预分离塔,如果忽略隔板的传热,DWC与Petlyuk塔在热力学上是等效的,模拟计算时可采用相同的模型[8]。但与Petlyuk塔相比,DWC不仅可以节省能耗,还能进一步节省设备费用[9-10]。此外,由于DWC是一种单塔结构,可通过加入液体分配器来控制隔板两边的液体流量,通过隔板两边的填料高度或隔板的形状来控制气体流量,因此,DWC较Petlyuk塔具有更高的可操作性,国外已经开始工业应用[7,11-13]。

图1 Petlyuk塔结构示意图

图2 分壁式精馏塔结构示意图

根据分壁式精馏塔分离原理和相关文献介绍,分壁式精馏塔适用于分离中间组分含量高(特别是质量分数达到66.7%)的混合物[14]。本文所用的原料为某乙烯裂解装置副产C4馏分经N-甲基吡咯烷酮法(简称NMP法)抽提后的粗丁二烯,其

丁二烯的质量分数为98.22%,远高于其他组分,且轻组分/丁二烯的相对挥发度与丁二烯/重组分的相对挥发度大小相当,因此可以选用DWC精制丁二烯。

2 模拟部分

2.1物性方法的选择及设计要求

Aspen Plus提供了多种物性模型,包括理想模型、状态方程模型、活度系数模型以及特殊模型,选择合适的热力学模型和准确的相互作用参数关系着整个模拟过程的成败。由于粗丁二烯中含有部分水,可以与C4组分形成多种极性物系,所以液相选用活度系数模型来进行计算。由于精馏是在中压条件下进行,气相的非理想性可忽略[15]。结合C4-H2O物系的特点和各活度系数模型的适用范围,选用NRTL-RK模型进行模拟计算,其中缺失的二元相互作用参数采用UNIFAC模型估算。

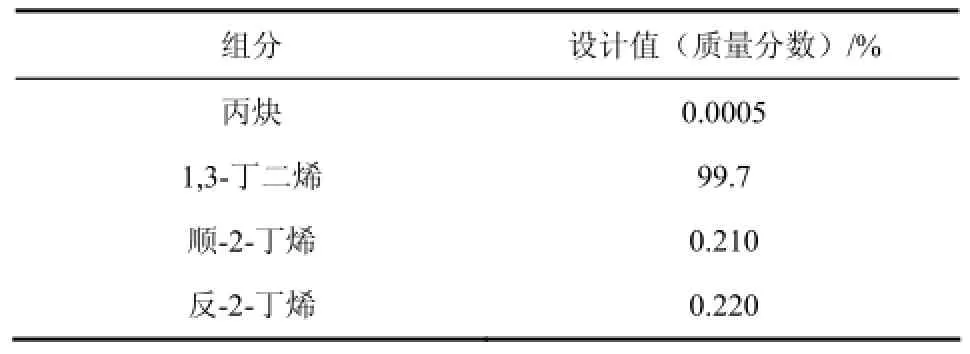

设计要求见表1。

表1 丁二烯产品规格

2.2工艺流程与模型建立

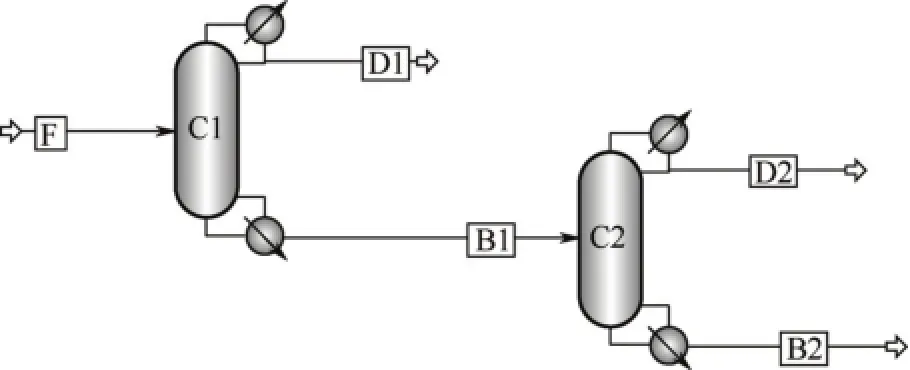

2.2.1传统丁二烯精制工艺

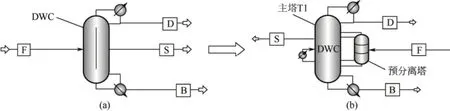

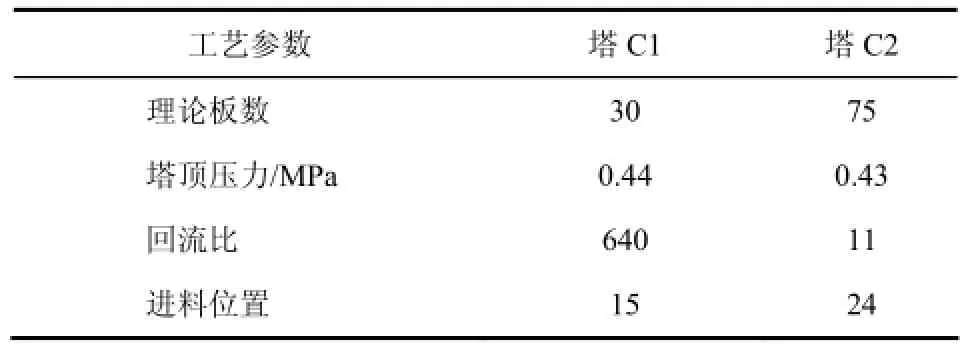

丁二烯精制的主要目的是除去粗丁二烯中较丁二烯沸点高和沸点低的组分,其传统顺序分离流程如图3所示。该工艺主要包含两个塔,即丙炔塔C1和丁二烯塔C2。来自萃取精馏部分的产品粗丁二烯物流F从塔C1中部进入,经过气液相接触传质后,塔顶采出丙炔、1-丁烯等轻组分,1,3-丁二烯和重组分从塔釜采出并进入塔C2进一步分离。在塔C2中,顺-2-丁烯、1-丁炔、乙烯基乙炔、水和C5等重组分从塔釜采出,丁二烯产品从塔顶采出,送去丁二烯产品储罐。模型中塔C1和塔C2都选用Radfrac模块进行模拟计算,两塔的塔顶冷凝器设置为全凝器,其他工艺参数设置为优化后的数值,如表2所示。

2.2.2DWC丁二烯精制工艺

DWC丁二烯精制工艺实际上是将两个常规精馏塔的分离任务放在一个DWC中完成,其流程如图4(a)所示。粗丁二烯物流F从预分离段的某块塔板进入精馏塔,经过初步分离后,轻组分和部分1,3-丁二烯的混合物从隔板的上部进入主塔;重组分和部分1,3-丁二烯的混合物则从隔板的下部进入主塔。在主塔的上部,轻组分与1,3-丁二烯进行分离;在主塔下部,重组分与1,3-丁二烯进行分离。最终,在精馏塔塔顶得到富含丙炔等轻组分的物流D,塔底得到富含顺-2-丁烯、C4炔烃、水和C5等重组分的物流B,而产品物流S则从主塔中丁二烯浓度最高的塔板侧线采出。模拟计算时,DWC选用与其在热力学上等效的Petlyuk模块,如图4(b)所示。Aspen Plus中的Petlyuk模块分为主塔T1和预分离塔T2,预分离塔T2不设冷凝器和再沸器,主塔T1则设置全凝器和再沸器,两塔通过流向互逆的4股气液物流连接,模拟过程的工艺参数选用优化后的数值,如表3所示。

图3 传统顺序分离流程图

图4 分壁式精馏塔分离流程图

表2 传统分离流程工艺参数

3 结果与讨论

3.1工艺参数对DWC的影响

3.1.1内部互连物流连接位置的影响

将从主塔引出液相物流的位置定义为N12,从主塔引出气相物流的位置定义为N21。容易发现,N12和N21也就是DWC中隔板的上端和下端位置。设置主塔理论板数、塔顶采出量、侧线采出量等条件不变,预分塔的进料位置保持为预分塔理论板数的0.6倍,通过Aspen plus中的设计规定功能,规定产品物流中丁二烯质量分数为99.7%,分别改变N12和N21,考察再沸器热负荷的变化情况,从而得到最佳的物流连接位置,进而得到预分塔的理论板数。

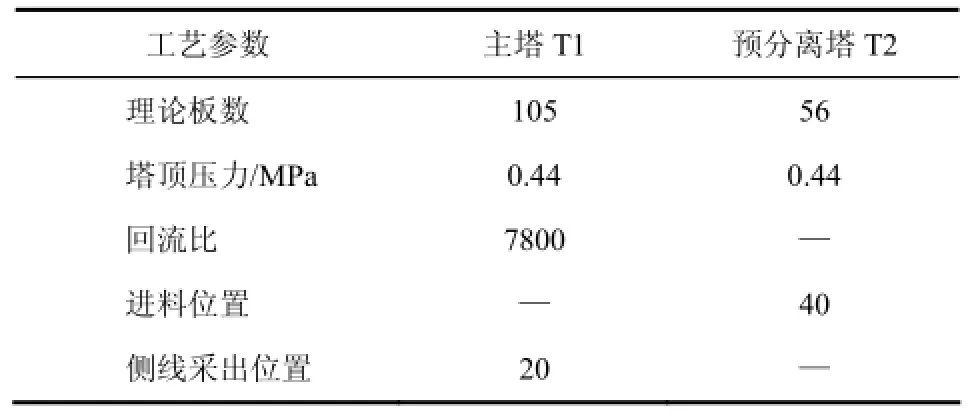

表3 分壁式精馏塔工艺参数

由图5可知,在保证产品分离要求的情况下,随着隔板向塔顶延伸,再沸器热负荷逐渐降低。这是由于进料中丙炔含量很少,比较容易分离,而重组分含量较多,应使隔板向上延伸以阻止重组分从塔上部进入中间出料侧,这有助于分离。但是,热负荷降低速度随N12的减小逐渐变缓,本文选择液相回流位置N12为第5块塔板。由图6可知,在保证产品分离要求的情况下,随着隔板向塔底延伸,再沸器热负荷先降低后升高,在第60块板时达到最小。可见,气相回流位置N21为第60块塔板时,DWC的能耗最低。由于隔板向下延伸虽然有效地阻止了轻组分从塔下部进入中间出料侧,但也增加了1,3-丁二烯从下部进入中间出料侧的困难。此外,精馏塔下部的分离塔板数减少,也会降低重组分和1,3-丁二烯的分离效果。因此,当隔板下端延伸至第60块塔板以下后,为达到分离要求,塔的能耗又升高。

综合考虑,液相回流位置N12为第5块塔板,气相回流位置N21为第60块塔板,则预分离塔的理论板数为56块板。

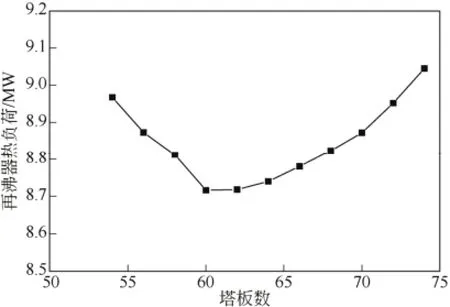

3.1.2预分离塔气液相流量的影响

在DWC中只有一个再沸器和一个冷凝器为塔提供上升的蒸气和下降的回流液,因此在隔板的两边需要考虑上升蒸气和下降回流液的分配。定义进入预分离塔的气相流量为V1;而进入预分离塔的液相流量为L1。在进料状态、主塔和预分塔理论板数、侧线采出量等条件不变的情况下,通过设计规定功能,规定产品物流中丁二烯质量分数为99.7%,考察预分离塔中气相流量V1和液相流量L1对再沸器热负荷的影响。

图6 N21对热负荷的影响

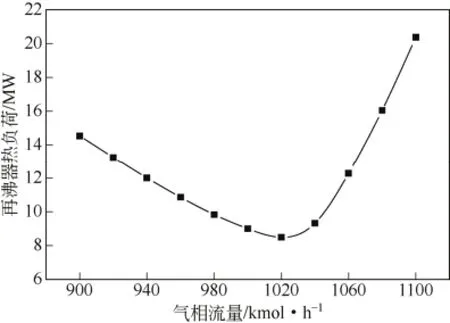

图7 气相流量对热负荷的影响

图8 液相流量对热负荷的影响

图7和图8分别为再沸器热负荷与气相流量V1和液相流量L1的关系曲线。从图中可知,当产品物流中丁二烯质量分数为99.7%时,再沸器热负荷随预分离塔中气液相流量的变化并非是简单的关系,而是存在最优点。这是由于DWC的预分离段和侧线采出段是两个相对独立的分离单元,其中预分离段起初步分离的作用,而侧线采出段起分离提纯中间组分的作用。当改变进入预分离塔中的气相流量V1和液相流量L1时,不仅会影响预分馏段的分离效果,而且会同时影响侧线采出段的分离效果。从图中容易看出,当气相流量V1为1020kmol/h和液相流量L1为890kmol/h时,再沸器热负荷达到最小值。

3.1.3回流比的影响

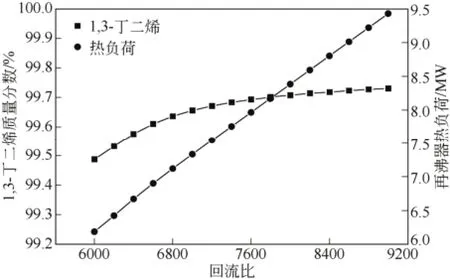

回流比是精馏设计时的一个重要的参数,它的大小对精馏过程的分离效果和经济性有着重要的影响。在DWC分离流程中,回流比对产品纯度和再沸器热负荷的影响见图9。与普通精馏塔相似,回流比越大,产品纯度越高,当回流比大于7800时,产品符合工艺要求。但当回流比增大时,再沸器热负荷也同时增大。为了降低能耗,选用合适的回流比为7800。

3.2两套流程方案的对比

3.2.1计算结果比较

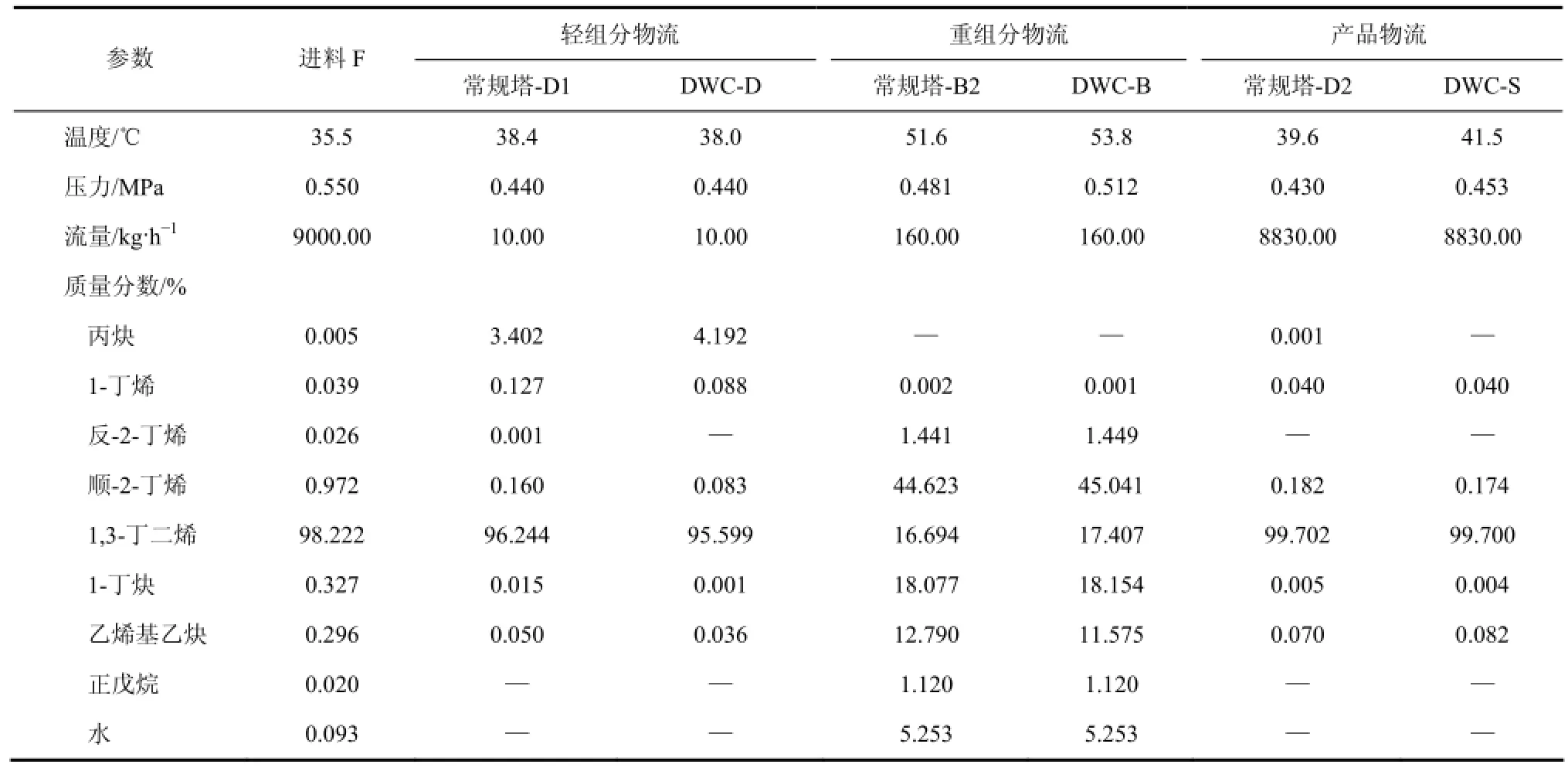

两套流程方案都以产品中1,3-丁二烯的质量分数为约束条件进行严格计算和优化,因而这两套方案的产品质量和产量几乎是相同的。由表4可知,两流程的产品物流中丁二烯产量都为8830kg/h,质量分数都满足99.7%的要求。可见,两套流程都可以完成丁二烯精制工艺的分离任务。

图9 回流比对产品纯度和热负荷的影响

3.2.2热负荷比较

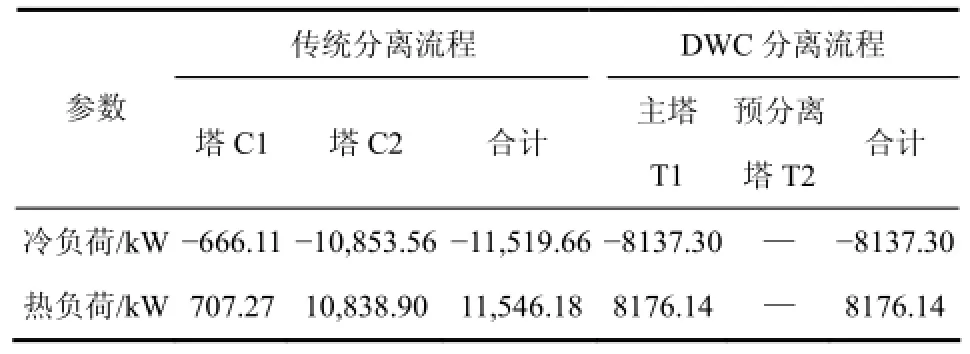

表5为相同分离要求下传统顺序分离流程和DWC分离流程中冷凝器和再沸器的热负荷情况,其中DWC冷凝器热负荷比传统分离流程的热负荷低3382.36kW,而DWC再沸器热负荷比传统分离流程的热负荷低3370.04kW。若以传统分离流程的热负荷为基准,DWC分离流程冷凝器可节能29.36%,再沸器可节能29.19%,存在明显的节能优势。

表4 两套流程模拟计算结果比较

4 分壁式精馏塔节能分析

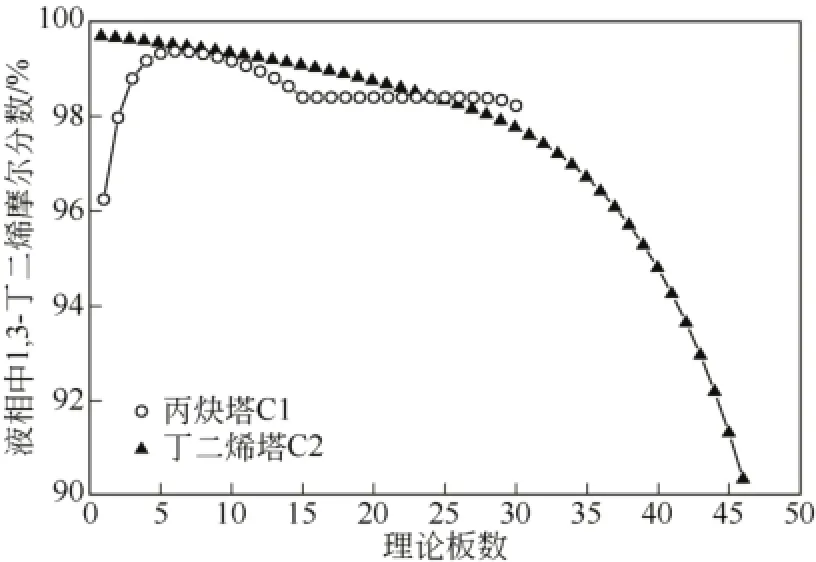

图10是传统顺序分离流程两精馏塔内1,3-丁二烯摩尔浓度分布情况。从图10中可以看出,在丙炔塔内,中间组分1,3-丁二烯的浓度随着塔板数的增加先增大后减小,在第6块板处浓度最高,存在返混效应。由于丙炔塔内1,3-丁二烯的含量远远大于重组分的含量,所以从进料板(第15块板)向下,1,3-丁二烯的浓度基本不变。最终,丙炔塔塔釜中的1,3-丁二烯以98.2%的液相浓度进入丁二烯塔,在丁二烯塔进料板(第24块板)上1,3-丁二烯的摩尔浓度为98.4%,符合最佳进料位置条件。

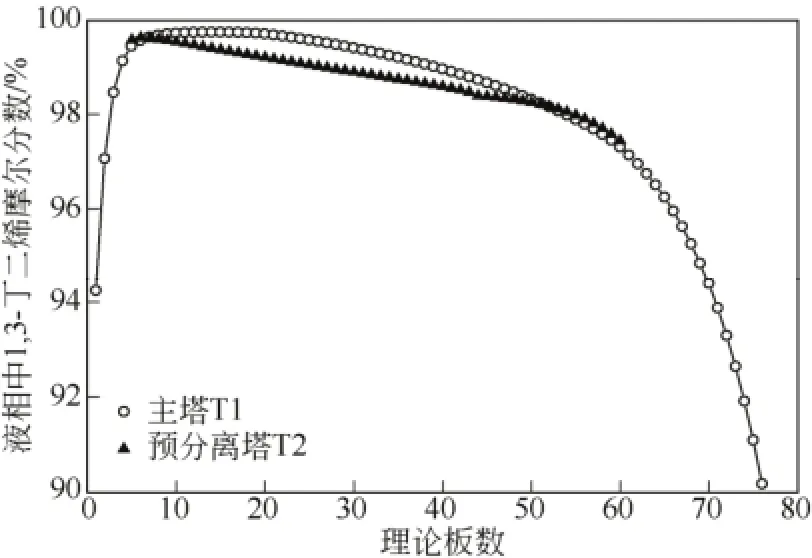

DWC的节能原因就在于能够减少常规精馏塔内的返混现象。图11描述了DWC分离流程中塔内1,3-丁二烯摩尔浓度分布情况。从图中可以看出,1,3-丁二烯在预分离塔中先进行了一次非清晰分割,在塔顶得到轻组分和丁二烯的混合物,塔底得到重组分和丁二烯的混合物。然后,丁二烯又在主塔中分别与轻组分、重组分分离,并从浓度最高的塔板(第20块塔板)抽出,整个过程完全消除了丁二烯的返混效应。此外,在DWC分离流程中,经预分离塔初步分离后进入主塔的物流,其组成与主塔进料板上的组成基本相同,符合最佳进料位置的要求。由图11可知,预分离塔塔顶1,3-丁二烯浓度为99.6%,而对应主塔第5块板上的浓度为99.4%;预分离塔塔釜1,3-丁二烯浓度为97.4%,而对应主塔第60块板上的浓度为97.3%。因此,基本消除了进料混合,进一步减少了有效能的损失。

可见,DWC能有效地减少1,3-丁二烯在塔内的返混,提高精馏过程的热力学效应,降低分离过程的能耗。但是,由于实际操作中缺乏控制手段,DWC的工业应用装置并不多,国内尚无应用实例。所以加快DWC技术的开发和工业化应用步伐,对降低工业生产能耗,推动我国石油、化工行业的发展具有重要意义。

表5 传统顺序分离流程和DWC分离流程热负荷

图10 传统顺序分离流程1,3-丁二烯液相浓度分布

图11 DWC分离流程1,3-丁二烯液相浓度分布

5 结 论

(1)采用Aspen Plus对丁二烯精制工艺的两套流程进行了模拟计算,考察DWC分离流程中连接流位置、预分离塔气液相流量和回流比对DWC分离效果和热负荷的影响,得到最优的工艺参数:主塔理论板数105,预分离塔理论板数56,垂直隔板位于塔内5~60块板之间,进入预分离塔的气液相流量分别为1020kmol/h和890kmol/h,回流比为7800。

(2)分析讨论了DWC在节能降耗方面的优势。与传统流程相比,DWC分离流程减少了塔内的返混效应,提高了能量利用率,使冷凝器节能29.36%,再沸器节能29.19%。

(3)DWC分离流程只需一个精馏塔就可以实现传统的两塔分离过程。节省了一个蒸馏塔及其附属设备,如再沸器、冷凝器、塔顶回流泵及管道等,大大减少了设备费用和占地面积。

(4)DWC分离法虽然工艺流程简单、设备投资少、能耗较低,但由于缺乏控制手段,到目前还没有实现广泛的工业应用。

[1] 袁霞光. 丁二烯生产技术进展[J]. 当代石油石化,2011,19(4):25-28.

[2] Bohner G,Kindler K,Pahl M,et al. Method and device for obtaining 1 3-pure butadiene from 1,3-raw butadiene by distillation:US,7132038[P]. 2006.

[3] 包宗宏,武文良. 化工计算与软件应用[M]. 北京:化学工业出版社,2013:152-153.

[10] 钱春健,叶青,朱国彪,等. DWC分离三组分混合物的研究[J]. 化工进展,2007,26(8):1174-1177,1194.

[11] Amminudin K A,Smith R. Design and optimization of fully thermally coupled distillation columns Part 2:Application of dividing wall column in retrofit[J]. Chemical Engineering Research and Design,2001,79(7):716-724.

[12] Dejanović I,Matijašević I,Olujić L,et al. Dividing wall column—A breakthrough towards sustainable distilling[J]. Chemical Engineering and Processing,2010,49(6):559-580.

[13] 蔺锡钰,吴昊,沈本强,等. 分壁精馏塔分离芳烃的稳态及动态研究[J]. 化工学报,2014,65(10):3993-4003.

[14] 余爱平. 完全热耦合精馏塔及其节能效果的模拟研究[D]. 天津:天津大学,2010.

[15] Kim Y,Kim S,Lee B. Simulation of 1,3-butadiene extractive distillation process using N-methyl-2-pyrrolidone solvent[J]. Chemical Engineering,2012,29(11):1493-1499.

[4] Amminudin K A,Smith R,Thong D Y,et al. Design and optimization of fully thermally coupled distillation columns Part 1:Preliminary design and optimization methodology[J]. Chemical Engineering Research and Design,2001,79(7):701-715.

[5] Plesovskikh V A,Bezdenezhnykh A. Distillation of multicomponent mixtures of higher aliphatic acid in thermally coupled distillation systems[J]. Theoretical Foundations of Chemical Engineering,2003,37(5):474-481.

[6] 李鑫钢. 蒸馏过程节能与强化技术[M]. 北京:化学工业出版社,2011:98-118.

[7] 叶青,裘兆蓉,韶辉,等. 热耦精馏技术与应用进展[J]. 天然气化工,2006,31(4):53-65.

[8] 马晨皓,曾爱武. 分壁式精馏塔流程模拟及节能效益的研究[J]. 化学工程,2013,41(3):1-5.

[9] 杨剑,沈本强,蔺锡钰,等. 分壁精馏塔分离芳烃的稳态及动态研究[J]. 化工学报,2014,65(10):3993-4003.

Simulation of butadiene distillation process using dividing wall column

JIA Yuxia,LI Yu’an,ZHOU Wenyong,YE Qiliang,SUN Hao,SHI Xianlin

(School of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China)

Butadiene is an important petrochemical olefin raw material. Due to the high energy consumption,energy saving has become the focus in the butadiene production process research. This research simulated the two butadiene distillation processes using Aspen Plus software,and investigated the influences of intraconnection stage,vapor and liquid flow of side column and reflex ratio on the separation effect and reboiler duty in dividing wall column(DWC). This research also compared the energy consumption of the DWC process and the conventional process under the same separation conditions and analyzed the reason why DWC can save energy according to the butadiene concentration distribution in the liquid of columns. The results showed that the separation effect of DWC was the best and the butadiene concentration was up to 99.7% when the number of theoretical plates in main column was 105,the number of theoretical plates in side column was 56,vapor flow was 1020 kmol/h,liquid flow was 890 kmol/h and reflux ratio was 7800. This study provided the theoretical basis for the industrialization of DWC butadiene distillation process. As DWC can avoid the backmixing effectively and enhance the energy efficiency,the condenser and reboiler of DWC process can save energy up to 29.36% and 29.19% respectively.

simulation;dividing wall column;butadiene;distillation;optimization

TQ 028.3

A

1000-6613(2015)10-3563-07

10.16085/j.issn.1000-6613.2015.10.007

2015-03-30;修改稿日期:2015-05-07。

贾玉霞(1989—),女,硕士研究生,研究方向为化工过程模拟及优化。E-mail jiayuxia1989@163.com。联系人:史贤林,博士,教授,研究方向为化工分离过程工艺开发及设备研究。E-mail sxl64779176@126.com。