天津市水泥石矿有限公司破碎车间1M皮带机头部技术改造

2015-08-28杨亚平刘国

杨亚平 刘国

摘 要:降低电消耗,材料配件消耗,减轻工人重体力劳动强度,提高破碎机台时产量。

关键词:皮带机头部;技术;改造

1 公司现状

天津市水泥石矿有限公司自1987年投产,产量由40万吨/年增加到400万吨/年,进行了一系列的工艺改造及扩能技术改造,呈现出较好的发展势头。由于生产量的逐步增加,随之而来的缺陷也渐渐的显现出来,十年来的历史遗留问题也逐步升华,特别是破碎车间1#皮带机头部反料及泥水下流现象,增加了操作工的重体力工作量,3-4吨/小时的泥水需要人工用铁锨清除。更为严重的是造成了锤式破碎机的返料,使台时生产量受到严重的制约,因此1#改造迫在眉睫。

天津市水泥石矿有限公司属于露开采,由于四季连续生产夏冬两季的给破碎的生产造成了许多困难,尤其是夏季的雨露天开采,石料更是泥土石泥杂,装入溜井,到破碎后,经过高落差的砸创,使本来就粘度较高的石料结为较大块倒在皮带上,粘度较大的土石料及挤出的泥土水汉在皮带廊,因此它成为一项必须解决的问题。

2 確定方案

针对上述情况,公司派工程技术人员车间技术骨干、攻关研究出了解决办法,利用增加重型筛进行筛分的方法(如图所示图1),⑴减少泥土下流。⑵减少入锤石料。⑶增加锤破的生产能力。⑷产低由耗及材料配件的消耗。

1M头部技术改造示意图

3 具体做法

我们选取用了10×1500×3000铁板,规格φ50的重型筛进行筛.根据实际情况,我们考虑下料规规大小的对筛孔进行特殊处理,采用上口直接50mm,,下口直径60mm,,利用倒角2×45度的方法,使下料达到足够大的方案(见附图2所示)。经过反复实验,效果十分明显基本解决了这项技术改造,达到了预期的效果,即减少了工人的重体力劳动强度,也解决了锤破反料的问题,同时也使锤破的电耗由0.688千瓦时/吨降低到0.42千瓦时/吨。每年节省皮带500m,节约资金11.16万元。

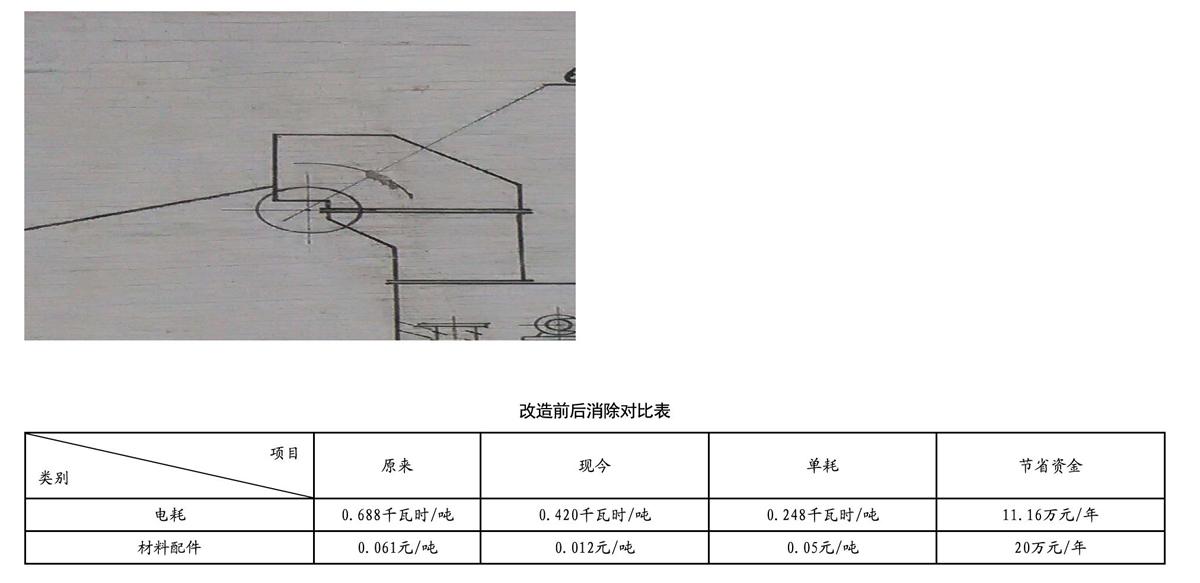

4 效益与成果

电费节省:0.248×0.75×6000000=11.16万元

材料配件节省:0.05×4000000=20万元

注:电价0.75元/千瓦时年消耗电量600万千瓦时

材料配件:每年产量按400万吨计算,2013年度482万吨,2014年度451.8万吨,本计算采用400万吨保计计算方法。

5 总结

根据以上数据推测,我公司生产能力可达500万吨/年,经济效益极为可观。此技术改造荣获天津建材协会技改三等奖。

参考文献

[1]《水泥石矿矿体化验报告》 1982年天津水泥矿山设计院。

[2]《水泥石矿生产工艺流程》 1984年天津水泥矿山设计院。