提高氧化铝熟料粉磨效率途径的探讨

2015-08-26张莉

张 莉

提高氧化铝熟料粉磨效率途径的探讨

Discussion of Way to Improve Grinding Efficiency of Alumina Clinker

张莉

本文针对山西某氧化铝车间熟料球磨机粉磨效率低下难题,通过对水泥厂预粉磨应用技术调研,探讨利用水泥辊磨预粉磨技术提高球磨机效率的可行性。同时通过粉磨理论计算,提出满足系统增产节能工艺的方法和新途径,促进氧化铝行业节能降耗新型粉磨技术的发展,对氧化铝原料及熟料的粉磨具有很大的指导意义。

氧化铝熟料;辊磨预粉磨;水泥磨;选粉机

1 前言

山西某铝厂是上世纪80年代以来建成投产的大型氧化铝生产基地,年产120万吨氧化铝,是亚洲最大的氧化铝生产企业,规划将来达到年产200万吨的氧化铝生产能力。一分厂生产工艺采用国内较为成熟的混联法(拜耳法+烧结法)生产工艺。铝土矿矿石经过拜耳法提取氧化铝后的赤泥经过烧结,进入烧结法提取氧化铝工艺。烧结法共有6台烧结窑,熟料进入后续的溶出磨作业。共有溶出球磨机8台,规格为ϕ2700mm× 3600mm格子型球磨机,与ϕ 2400mm×8940mm单螺旋分级机组成闭路磨矿系统。

溶出磨主要处理烧结熟料,并在磨矿过程中添加溶出剂,磨矿过程中发生放热反应。目前球磨入磨粒度≤50mm,最大达80mm。磨矿浓度85%左右,温度80℃左右,使用洗涤母液做磨矿液体。入磨物料以多孔状正常烧结的熟料为最佳,密度一般要求1.0~1.1g/cm3,实际达到1.2g/cm3左右。现场1号~3号磨机未安装皮带秤,4号~8号装有皮带秤,实际“6开2备”,溶出磨的整体处理量约为195t/h。

溢流产品粒度要求:300μm筛筛余13%,100μm筛筛余23%。

2 问题及现状

该氧化铝厂原设计中熟料铝硅比(A/S)要求3.4~3.8,生产能力55t/h(实际2008年达到过65t/h)。目前随着资源的缺乏,原矿品位下降,生产的原料为含铝品位较低的赤泥,造成氧化铝产量下降。为了保证氧化铝的产量,生产中需要加大球磨机处理量。目前熟料A/S比降低到1.7左右,溶出磨处理同样的熟料量,致使氧化铝的产量下降,赤泥产率原为45%,目前达到了61%。为了稳定氧化铝的生产,急需将球磨机的产量提高到290t/h。

3 解决途径探讨

自上世纪80年代以来,碎磨领域最直接最广泛并被认可的有效技术之一就是“多碎少磨”,即尽可能降低进入球磨机的产品粒度,提高磨机的粉磨效率。本文的目的如上所述,即在保证同等细度及电耗的情况下,将单台球磨机的产能从30t/h提高到约50t/h,整个6套球磨机闭路系统的产量达到290~300t/h,提产幅度约67%。

为了降低入磨细度,该厂一度采用某制造厂提供的三辊弹簧式辊压机作为细碎机,但由于氧化铝熟料烧结过程中操作及温度等变化、回转式冷却机排出的熟料尺寸及硬度相差较大、熟料温度高等客观因素,再加上所选设备结构及原理的不适应,无法连续运转而停用。经过香港某公司组织专家多方面调研和考察,提出利用水泥辊磨预粉磨技术作为熟料进入球磨机之前的预粉磨设备方案。该设备具有运行平稳、耐磨件寿命长、电耗低、耐高温(最高可达400℃)、适应范围广等特点,广泛用于水泥原料、熟料预粉磨和终粉磨、煤、矿渣甚至钢渣的终粉磨。近年来,绝大多数采用单一水泥球磨的水泥厂,开始采用辊压机或辊磨预粉磨来降低入磨细度,达到提高水泥磨产量的目的。

3.1辊磨预粉磨技术介绍

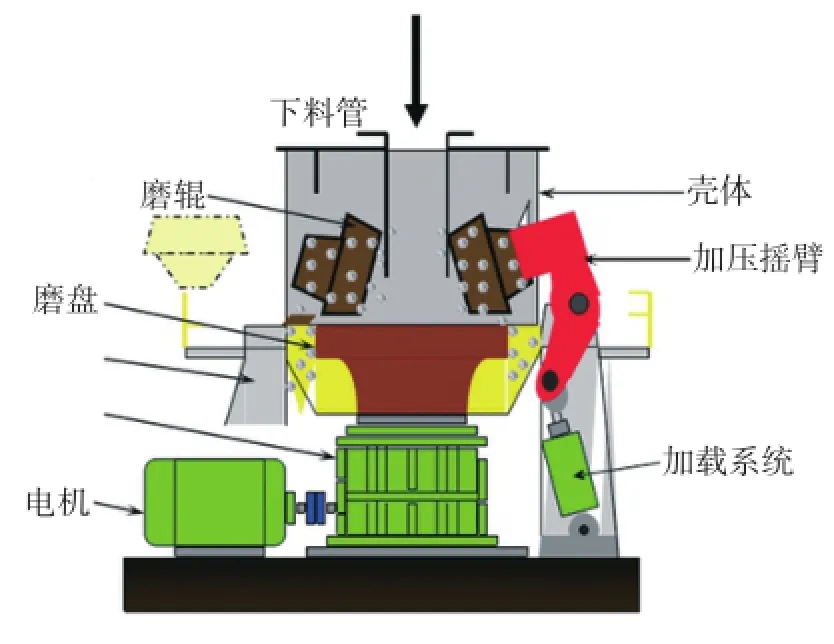

水泥辊磨预粉磨是上世纪90年代在日本发展起来的一项旨在降低入磨细度、提高水泥磨产量的专业技术。其主机结构原理如图1所示。

设备主要由磨辊和磨盘组成的研磨机构,加压摇臂、液压缸液压系统组成的加载机构和主电机主减速机组成的传动机构构成。磨盘在电机减速机带动下转动,从给料系统(含缓冲仓、计量装置、输送机等)给进的物料经下料管从磨盘中间进入磨盘,在离心力作用下向四周运动。此时磨辊在液压系统的作用下,挤压研磨物料。粉磨后的物料甩向外壁落入下壳体腔内被刮板刮出,进入分级或运输系统。分级不合格品返回磨盘再次被研磨。

图1 辊磨预粉磨设备结构原理

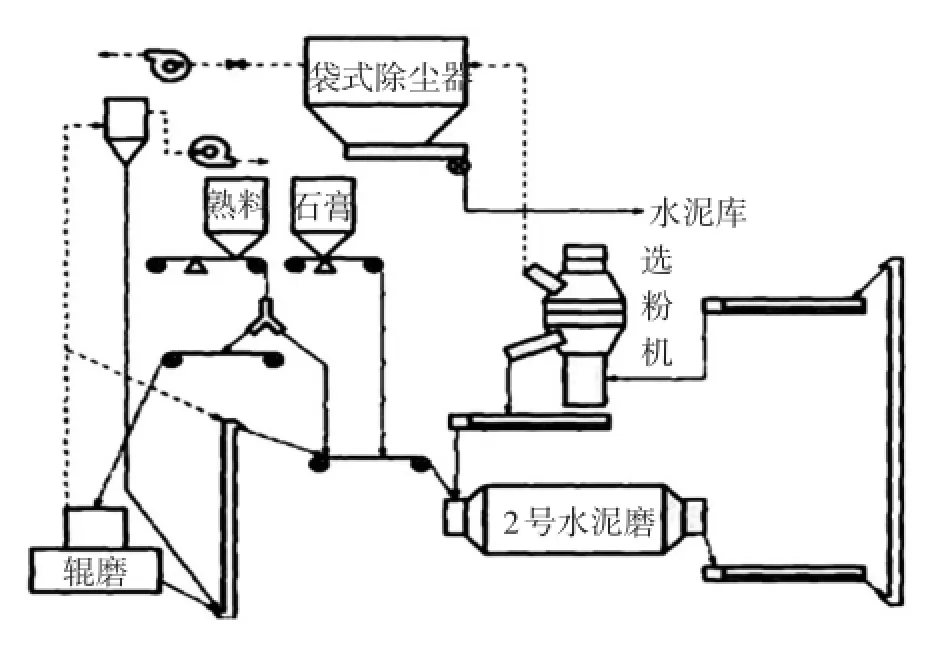

图2 2号磨水泥粉磨系统工艺流程图

3.2实际调研及实验研究

针对该氧化铝厂提出的辊磨预粉磨方案,我们考察了采用这种技术粉磨水泥的山东某外资水泥厂。

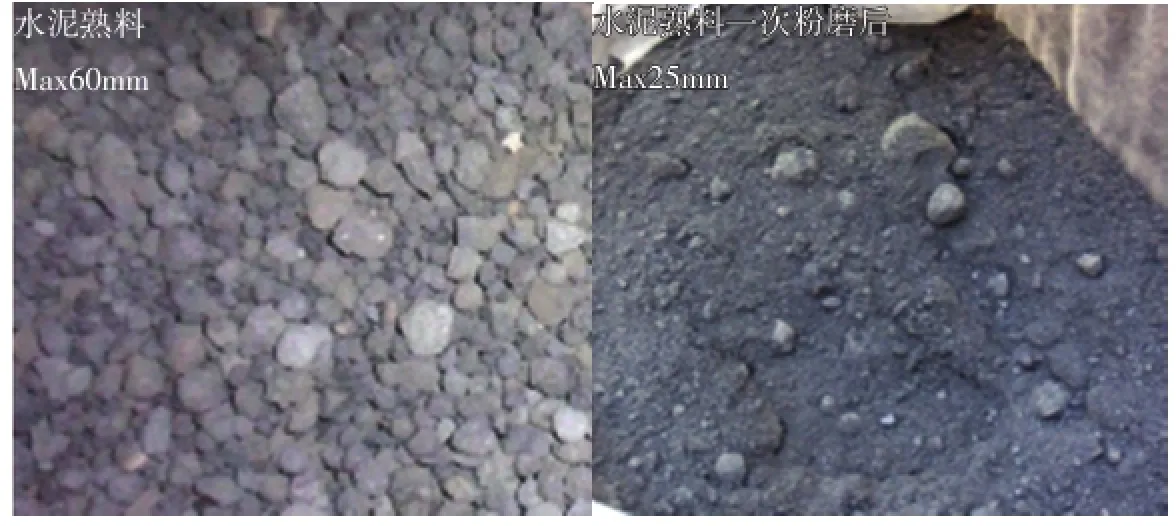

这家工厂原有两台FLS公司ϕ3.8m×13.5m水泥磨机(两仓),主电动机功率2640kW,产量为70t/h,生产美国标准ASTM的T-V型水泥。为提高水泥磨产量,该厂于2003年引进一台日本熟料预粉碎设备UNP20.3辊磨。该辊磨顶部无选粉机,磨盘有效研磨直径为2000mm,磨辊3个,加压形式为液压缸式,主电动机功率为500kW。该机单独加装在2号水泥磨前,原熟料最大粒度为50~60mm。辊磨于2003年7月安装完毕,正式投入使用。其工艺流程是辊磨产品不经分级直接进入球磨机,经选粉机后合格产品进入收尘器,不合格的直接返回球磨机再粉磨。

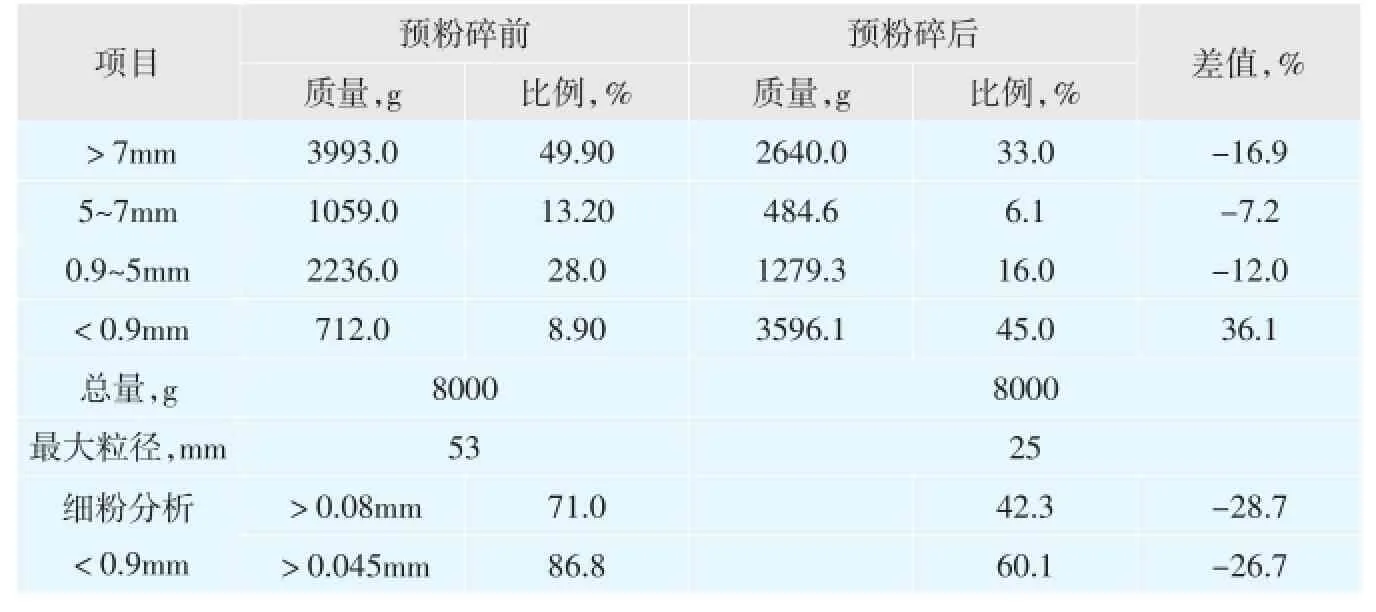

虽然入磨粒级-7mm含量从50%提高到77%,最大颗粒从53mm降低到25mm,经过调整磨机参数和水泥磨钢球配比等,磨机产能从64t/h最高提高到83.5t/h,达到提产30%的目标,水泥功率消耗从38.6kWh/t降低到36.5kWh/t。

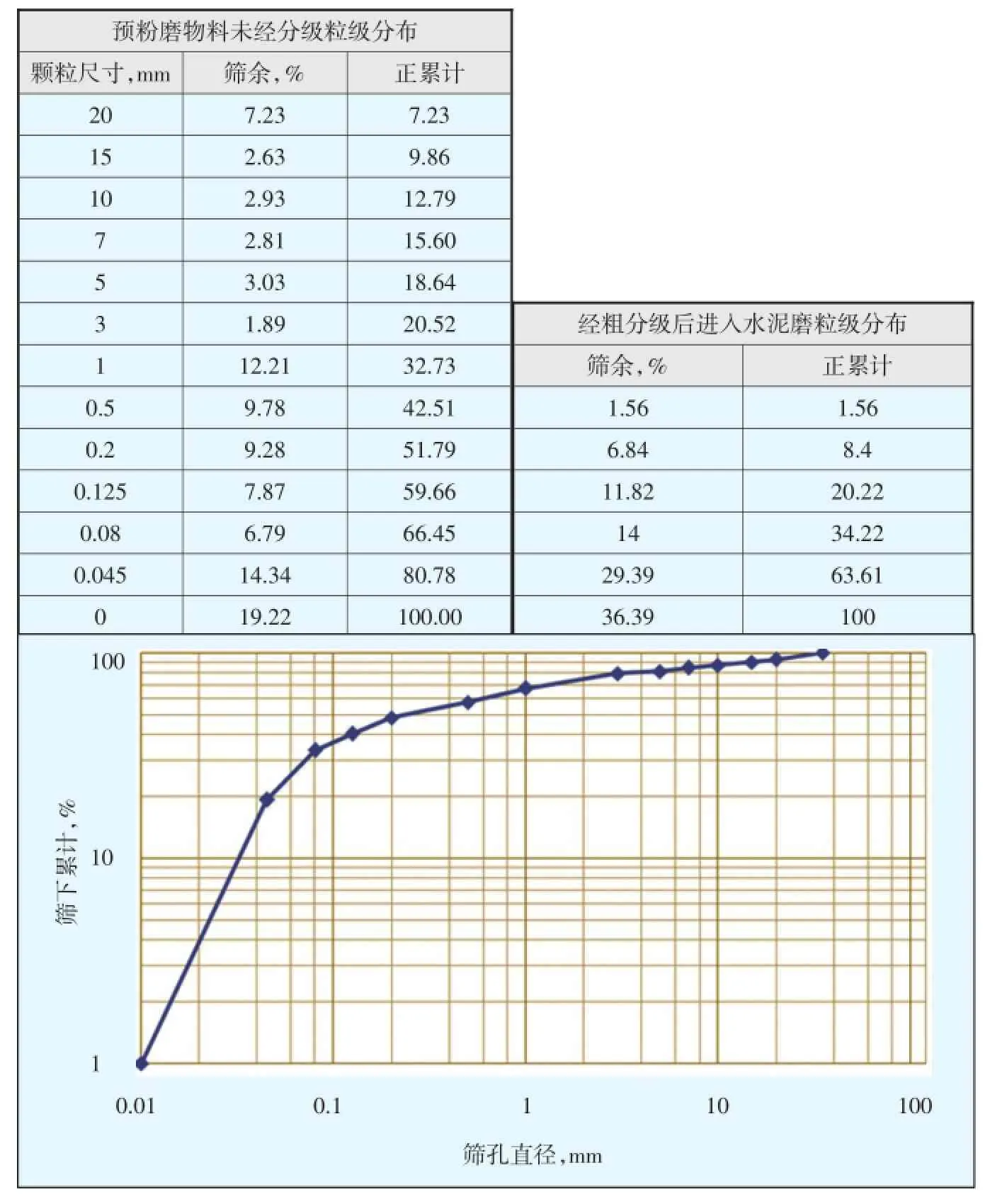

表1 预粉磨前后熟料的粒度分布

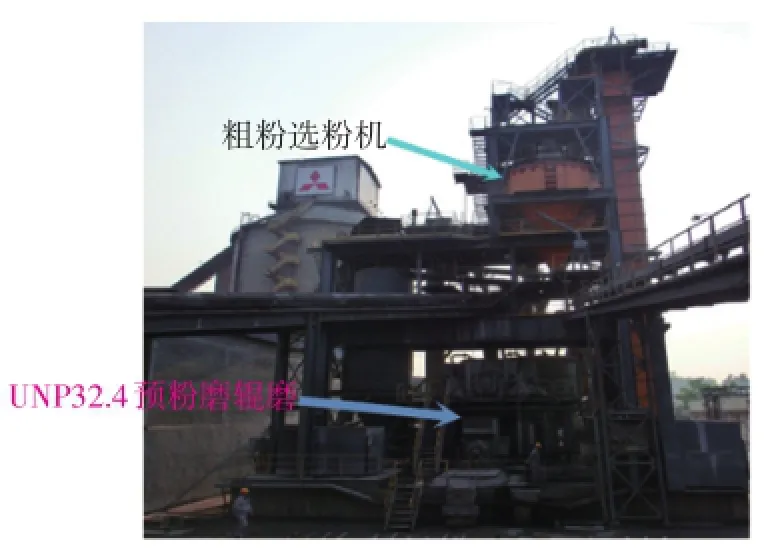

2007年,在1号磨安装了UNP32.4型预粉磨辊磨,装机功率1500kW。系统工艺流程和2号磨不同,预粉磨后经选粉机选粉后,-0.5mm的物料作为半成品进入水泥磨,>0.5mm的物料返回辊磨继续粉磨。图3所示为安装辊磨预粉磨的现场,顶部安装了粗粉选粉机。

图3 1号磨水泥辊磨预粉磨安装现场

1号磨原始产量约70t/h,安装预粉磨后,产量提高到120t/h。

图4 熟料经预粉磨粉磨前、后(未经选粉机)对比

控制柜显示主电机消耗功率750~850kW,粗粉单位电耗6.67kWh,系统电耗28.5kWh/t。经取样分析预粉磨未经分级的排出粒级匹配和分级后的粒级匹配如表2所示。

表2 2号水泥预粉磨系统粉磨后和粗分级后的粒级分布

原料最大粒级为65mm,由表2可看出,经一次粉磨后,达到20mm左右,-3mm含量大约达到80%(P80),-0.3mm达到55%左右,而加权平均粒度Pa达3.91mm,其中-100μm达到50%,粉磨效果十分理想。

针对水泥熟料预粉磨,我们又考察了辽宁某水泥厂,出磨的粒度分布基本相似。水泥粉磨系统电耗32.5水泥30.5kWh/t,而42.5水泥可达到33.5kWh/t。

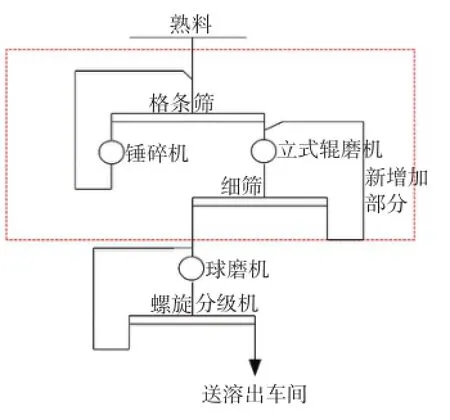

图5 辊磨预粉磨系统初步流程方案

4 节能提产新途径探讨

由表2可以看出,辊磨一次性研磨后的300μm含量达到55%以上,也就是说,这一部分不经研磨即可通过球磨机进入螺旋分级机分选。现在进入球磨机的细度F80=20mm,如果按照表2的结果,去掉-300μm部分的F80约为2.4mm(Max3mm),则磨机产能增加35.7%左右,再加上50%左右的成品,磨机增产理想值在85.7%左右,故磨机的最大值降到3mm以下,产量从30t/h增加到50t/h,增产率66.7%是有保证的。除了辊磨预粉磨机之外,还要增加给料和筛分装置,初步流程如图5所示。具体工艺设计需要考察现场后制定。

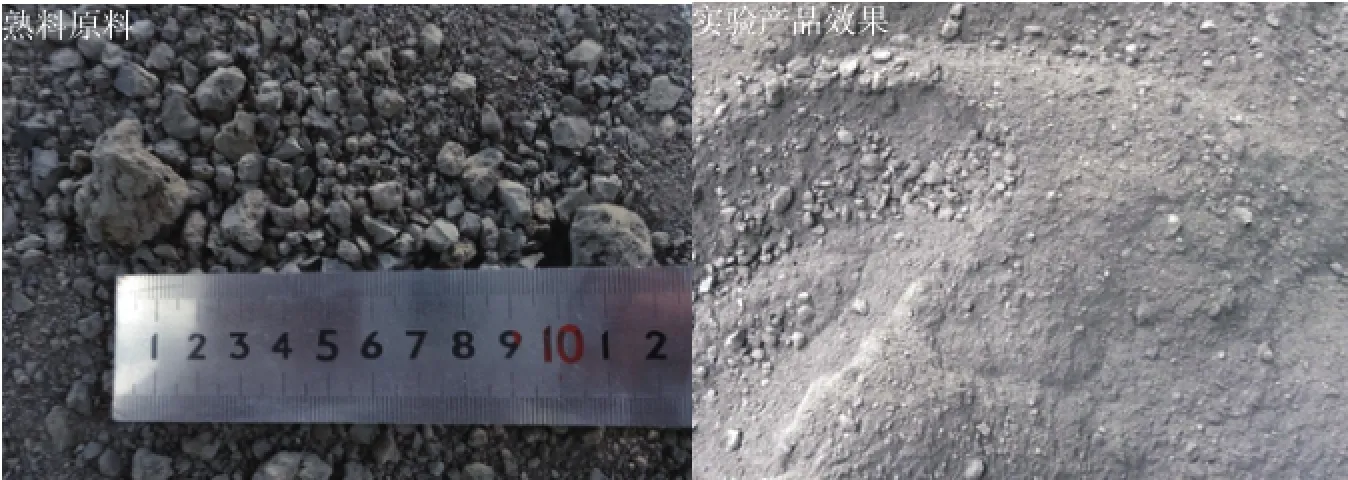

图6 实验效果图

5 结语

通过对山西某铝厂现场考察,与技术管理人员交流,大家一致认为利用水泥辊磨的粉磨技术方案可以很好地解决目前生产中由于A/S比下降造成的氧化铝减产的难题。通过实验室辊磨进行的一次性研磨实验,充分证明了辊磨的可靠性和适应性,实验效果如图6所示。相信该预粉磨方案会为解决我国铝行业普遍存在的由于资源紧缺和原料品位下降造成的产能低下难题提供帮助。

[1]孙春风.水泥粉磨系统增加辊磨预粉碎后的改造[J].水泥,2006.(12):56~59.

TQ172.632

A

1001-6171(2015)01-0043-03

通讯地址:中材成都重型机械有限公司,四川成都610051;

2014-07-28;编辑:赵莲