高弹性合金钢的微细磨削仿真

2015-08-25刘湘林李蓓智杨建国周振新江小辉

刘湘林, 李蓓智, 杨建国, 周振新, 江小辉

(东华大学 机械工程学院, 上海 201620)

高弹性合金钢的微细磨削仿真

刘湘林, 李蓓智, 杨建国, 周振新, 江小辉

(东华大学 机械工程学院, 上海 201620)

挠性接头刚性差,在微细磨削加工中易变形,其精度难以控制.为了提高挠性接头的工作性能,重点研究了挠性接头细颈的磨削工艺参数及其表面质量.基于磨削加工、弹塑性力学和有限元法等理论,利用ABAQUS模拟单颗磨粒微细磨削高弹性合金钢,分析磨削工艺参数对磨削力、热的影响规律,并用专业金属切削软件Advantedge对残余应力进行仿真,研究工艺参数对残余应力的影响规律,为进一步提高细颈的磨削质量及挠性接头角刚度的稳定性奠定基础.研究结果表明,提高砂轮线速度,可以大大减小磨削过程对工件表面的热作用宽度和深度,有利于减小热损伤和提高表面质量.

挠性接头; 微细磨削; 仿真; 残余应力

由于惯性导航技术的保密与封锁性,现有文献都局限于对挠性接头细颈工艺方法的研究,而鲜有3J33材料磨削工艺参数对磨削力、热及其对加工质量的作用机制的研究报导.文献[2]对一体式挠性接头制造工艺技术进行了全面分析.文献[3]对挠性接头制造关键技术及措施和研磨必要性进行了探讨.文献[4]对挠性陀螺关键部件挠性接头的结构和工艺做了较为详细的综述,并指出细颈一般采用精密镗床镗孔或磨床磨孔.在难加工材料的磨削仿真中,文献[5]采用有限元方法研究了GH4169高温合金、TC4钛合金磨屑形成过程,以及磨削速度对磨屑形态、磨削力和磨削温度的影响.文献[6]利用ANSYS/LS-DYNA模拟单颗磨粒磨削光学玻璃的动态过程,分析了磨削深度、高的砂轮线速度及其综合作用情况对光学玻璃延性磨削的影响,揭示了光学玻璃的高速延性磨削机理.然而这些模型中都忽略了单颗磨粒的最大未变形厚度,且现有文献对其他难加工材料如钛合金、陶瓷、高温合金的磨削研究较多,而对于超高强度钢的磨削仿真甚至残余应力研究几乎空白.

工件材料、砂轮速度、工件速度等实际磨削条件对材料的弹塑性变形及磨削机理等具有重要影响.认识单颗磨粒的磨削作用是考察复杂磨削过程及其作用的重要方法[7].本文基于有限元仿真技术,开展微细磨削工艺参数对磨削力、热及其对残余应力作用机制的研究,为一体式挠性接头的高质量制造提供工艺参数优化设计的理论依据.

1 单颗磨粒微细磨削仿真模型的构建

ABAQUS分析软件具有优秀的网格细分技术,并可以设置刀具旋转,但它对残余应力仿真计算的应用技术尚不够成熟.Advantedge是专业的残余应力分析软件,但在二维仿真中不能设置刀具旋转运动.故采用ABAQUS建立单颗磨粒仿真模型,研究CBN(cubic boron nitride)磨粒在不同磨削参数下的力热作用机制.采用Advantedge建立基于单颗磨粒的残余应力仿真模型,分析不同工艺参数对残余应力的作用机制,为实际生产加工工艺参数的选择提供科学依据,从而提高加工质量和效率.

磨削是大量磨粒同时与被加工材料相互作用并完成材料去除的过程,磨削表面的形成机理非常复杂.因此,可将复杂磨削过程简化为单颗磨粒磨削的二维仿真模型,不仅模型简单、计算量小,而且能够观察到材料的塑性流动和应力变化规律.

1.1微细磨削仿真几何运动模型

(1)

其中:vs为砂轮线速度;vw为工件线速度;Nd为砂轮动态有效磨刃数;θ为磨粒顶锥半角;ap为切深;ds为砂轮直径;dw为工件直径.

基于ABAQUS软件平台建立单颗磨粒磨削动态行为的二维仿真模型,单颗磨粒以一定的线速度围绕砂轮中心旋转,如图1所示,其中:Rs为砂轮半径,L和b分别为工件模型的长度和宽度.工件速度相对于磨粒速度而言很小,可使工件固定不动,从而实现了切削厚度从零增加至agmax.改变砂轮速度和最大未变形厚度可得到相应的力、热演变规律.

图1 单颗磨粒磨削过程示意图Fig.1 Single grain grinding process diagram

基于Advantedge软件平台的二维正交微切削模块,构建单颗磨粒磨削高弹性合金的仿真模型,如图2(a)所示,单颗磨粒磨削过后自动冷却工件至室温,可查看工件残余应力值及其分布状态,如图2(b)所示.通过改变不同砂轮线速度和切深可得到残余应力分布规律.

图2 磨削残余应力仿真模型Fig.2 Grinding residual stress simulation model

1.2磨削工艺参数组合方案

(2)

表1 磨削工艺参数Table 1 The grinding process parameters

1.3材料本构模型的建立

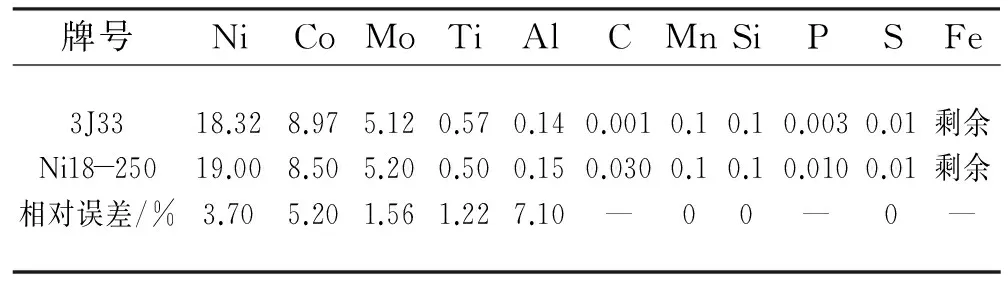

惯性导航关键件挠性接头的材料为高弹性合金3J33,是马氏体时效钢.Ni18-250是一种超高强度钢.由两者材料成分(如表2)与物理性能(如表3)对比可知[9-11],两者同属马氏体时效钢,成分性能相似,相对误差足够小,因此,仿真研究中,采用Ni18-250本构模型代替3J33.磨粒视为刚体,材料为CBN,其物理性能参数如表4所示.

表2 3J33与Ni18-250成分对比Table 2 Composition comparison between 3J33 and Ni18-250 %

表3 3J33与Ni18-250物理性能对比Table 3 Physics performance comparison between 3J33 and Ni18-250

在模拟磨削时,应使用能真实反映应变、应变率、温度对材料流动应力影响的本构方程.考虑各种因素对工件材料硬化应力的影响,应用Johnson-cook模型,认为材料在高应变率下表现为应变硬化、应变率强化和热软化效应.Johnson-cook数学表达式如式(3)所示.

(3)

表5 Ni18-250JC模型参数Table 5 Ni18-250JC model parameters

1.4网格划分

图3 工件网格的划分Fig.3 Workpiece meshing

2 微细磨削仿真结果分析

通过微细磨削仿真,研究不同工艺参数组合对磨削力和热的影响,进而探讨力、热对工件表面质量完整性的影响.由于挠性接头细颈的尺寸精度及使用性能要求极高,应以零件的表面质量及磨削精度为主要考虑因素,在质量精度范围内提高加工效率,在现有条件下进行工艺参数优化,为实际加工提供理论支撑.

2.1磨削工艺参数对磨削力、热影响机制

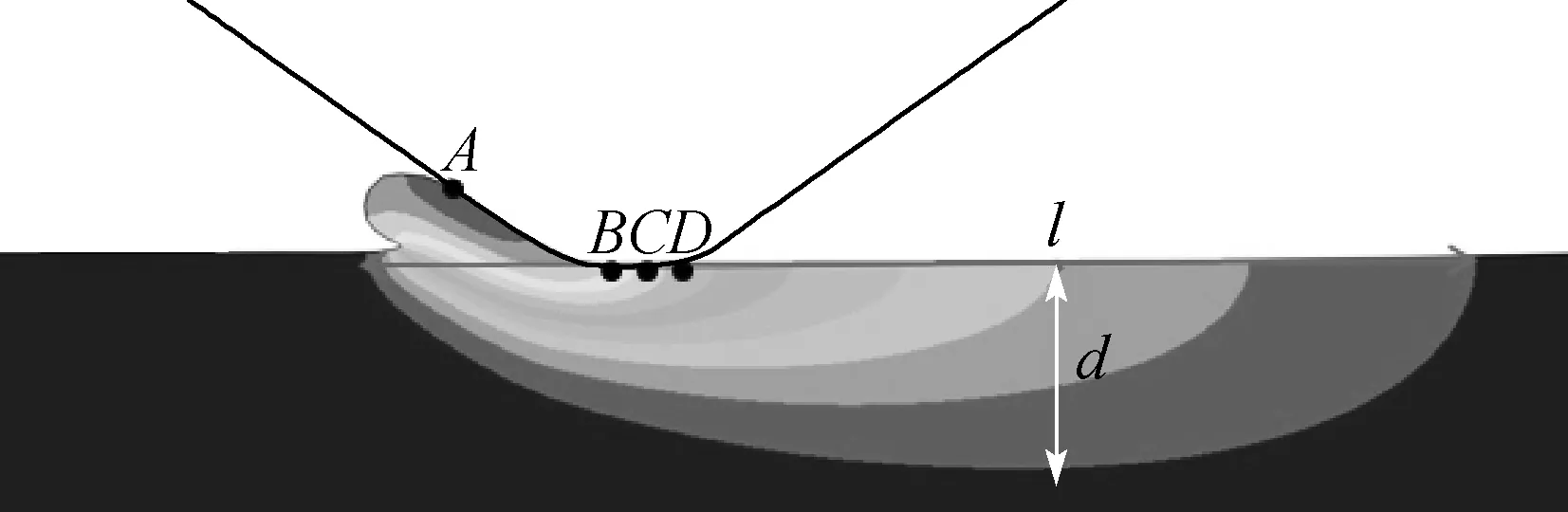

图4 磨削温度取点示意图Fig.4 Grinding temperature access point diagram

(a) 磨削力

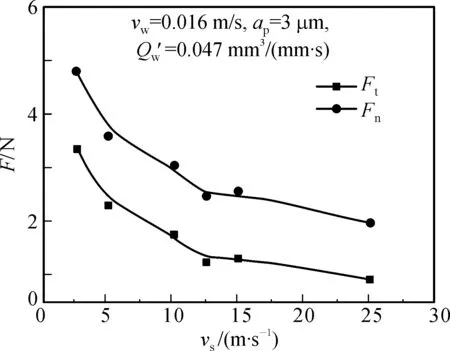

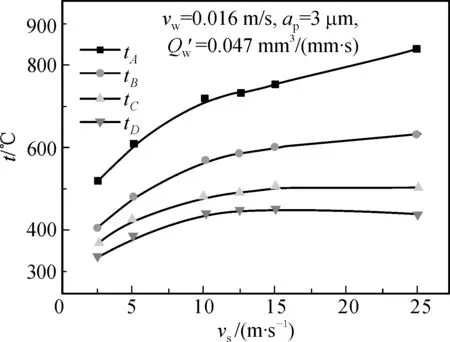

(b) 工件表面温度图5 砂轮线速度对磨削力与工件表面温度的影响Fig.5 Influence of wheel speed on grinding force and workpiece surface temperature

(a) 磨削力

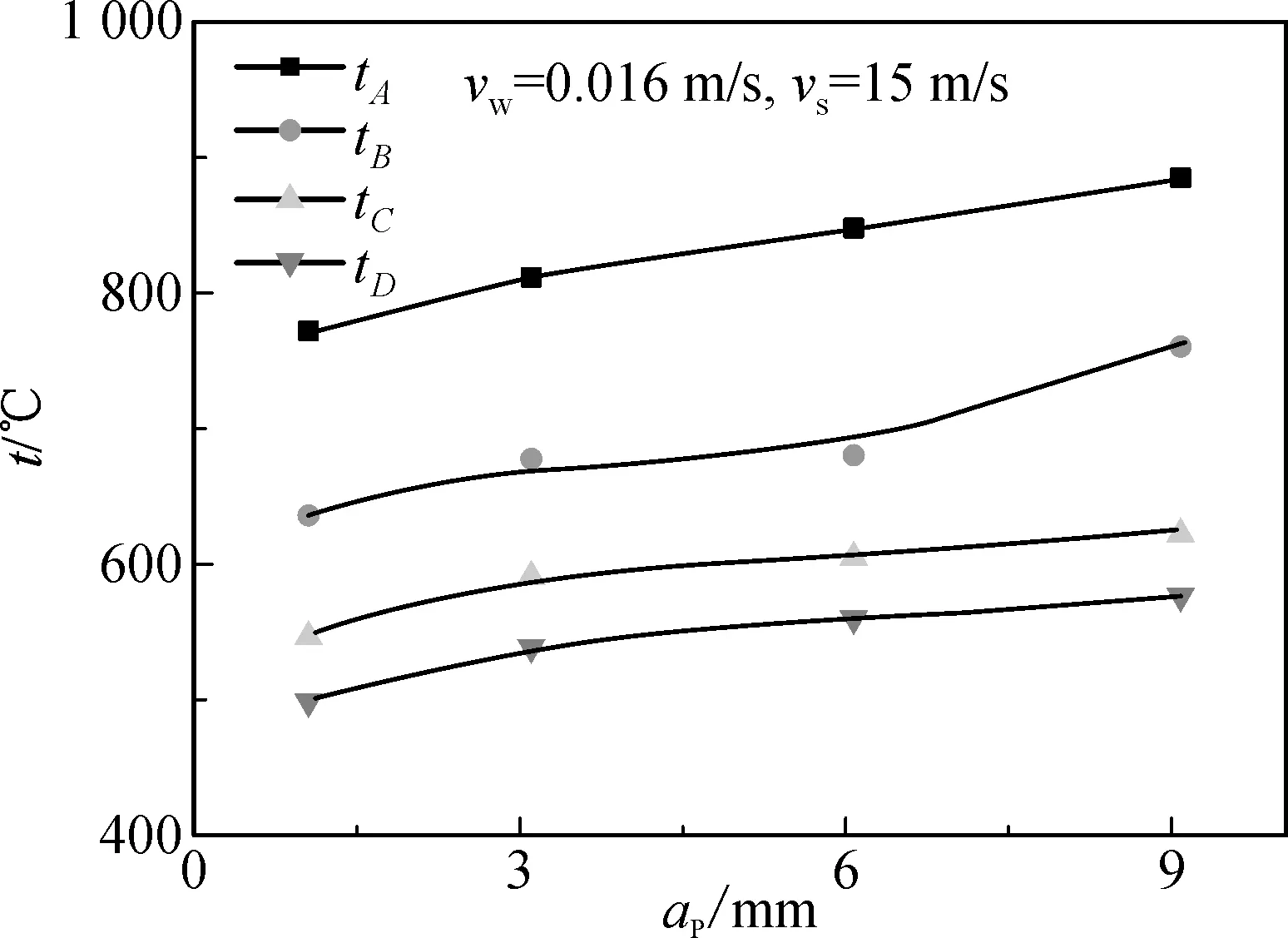

(b) 工件表面温度图6 磨削切深对磨削力和工件表面温度的影响Fig.6 Influence of cutting depth on grinding force and workpiece surface temperature

(a)vs=5 m/s,ap=3m

(b)vs=25 m/s,ap=3m

(c)vs=15 m/s,ap=1m

(d)vs=15 m/s,ap=6m图7 工件磨削表面的热分布云图Fig.7 Thermal distribution diagram of workpiece grinding surface

2.2磨削工艺参数对残余应力的影响机制

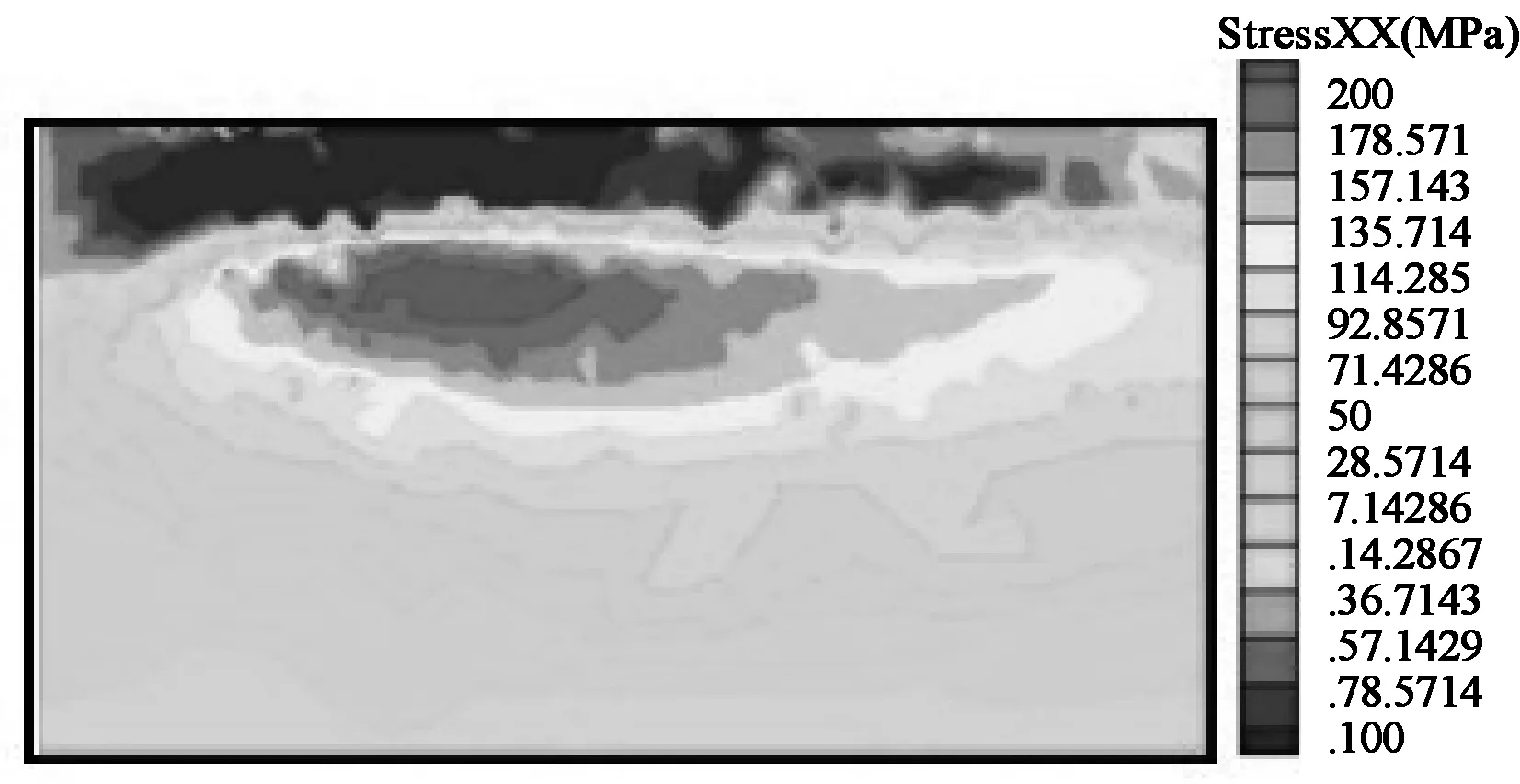

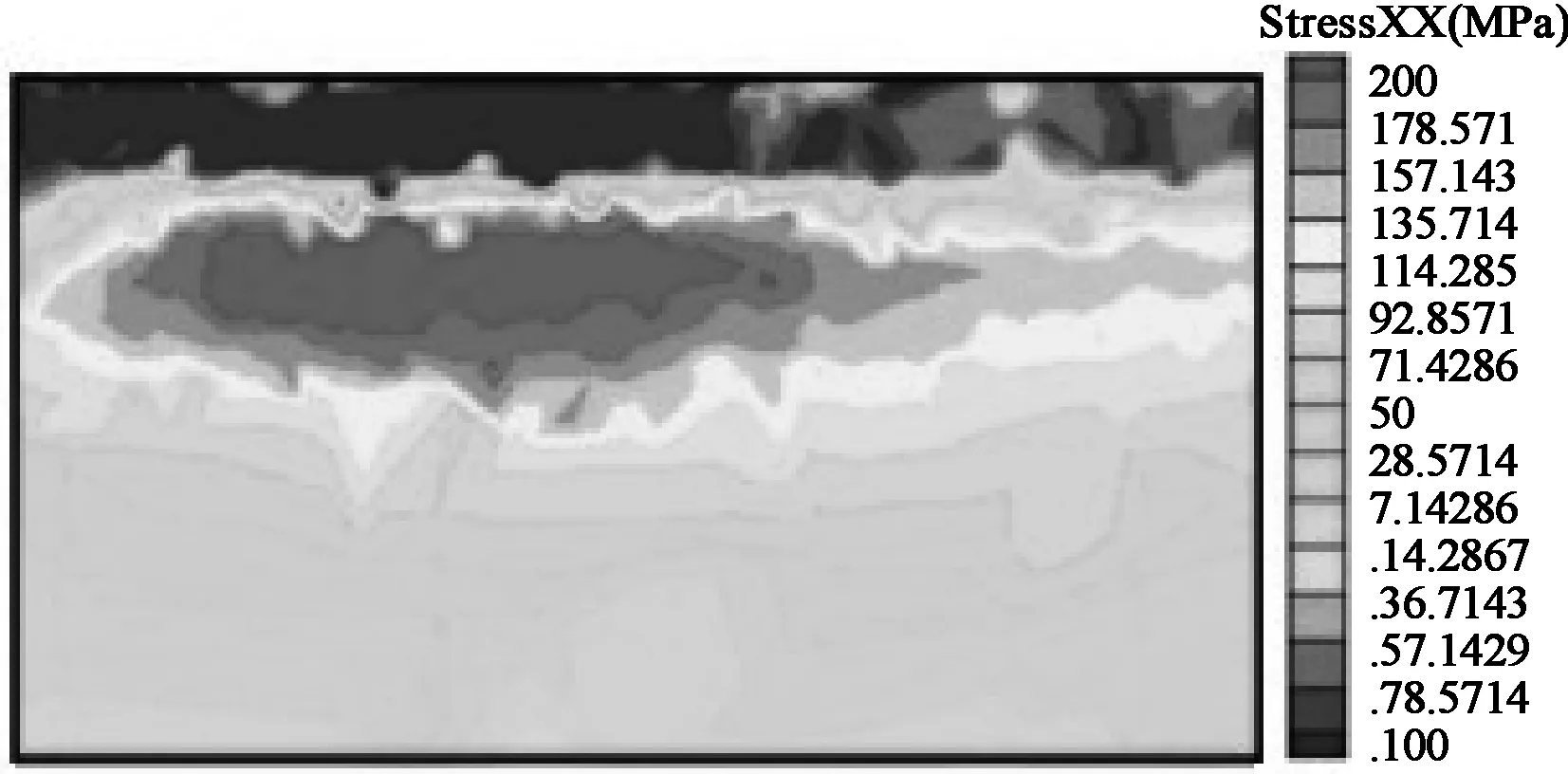

磨削残余应力是工件表面质量的重要指标,直接影响接头的变形及质量稳定性,研究工艺参数引起的残余应力分布规律,可以为优化工艺参数的选择提供理论依据.残余应力分布如图8所示.由图8可知,微细磨削的表面残余应力为压应力(-150~-400 MPa),亚表层应力为拉应力(150~300 MPa),说明机械效应起主导作用,热效应引起的拉应力不足以逆转机械效应引起的压应力.当切深不变时(图8(a)),从磨粒对工件表面的机械作用力角度来分析,当砂轮线速度提高,磨削力下降,使得表面残余压应力值和亚表层拉应力值减小;从磨削热作用区域来分析,砂轮线速度提高,虽然工件表面温度有所提高,但磨削热作用深度减小,导致拉应力分布层深度减小,综合结果为应力极差值降低,工件表面质量稳定.同理,当砂轮线速度不变时(图8(b)),切深越大残余压应力与拉应力层越深,应力极差越大,质量越不稳定.

(a) 砂轮线速度(ap=3m)

(b) 磨削深度(vs=15 m/s)图8 磨削工艺参数对残余应力的作用Fig.8 Grinding process parameters’ effect on residual stress

(a)vs=5 m/s,ap=3m

(b)vs=25 m/s,ap=3m

(c)vs=15 m/s,ap=1m

(d)vs=15 m/s,ap=6m图9 不同磨削参数下的残余应力分布云图Fig.9 Residual stress distribution diagram under different grinding parameters

但考虑到vs=15 m/s(ns=120 000 r/min)为主轴极限速度,可能会引起主轴负荷过大,寿命有所降低.当vs=12.5 m/s时,与vs=15 m/s相比磨削力增加程度在14%以内,磨削热变化幅度不明显,导致压应力增加的程度大于拉应力,最终使得应力极差值增大9.8%.这虽然对于细颈的变形具有一定的影响,但若采用极限转速,主轴跳动量大同样对零件变形有影响,综合考虑下在零件所允许变形范围内可采用vs=12.5 m/s(ns=100 000 r/min)进行加工.

3 结 语

本文针对挠性接头细颈易变形、内表面加工散热条件差等薄弱环节,研究了磨削参数对磨削力和工件表面温度的作用机制,探索了磨削参数对残余应力影响.结果表明,可以依据零件质量要求和材料去除率目标,进行磨削工艺参数的优化设计,其主要策略与结论如下所述.

(1) 在磨削深度一定,材料去除率一定时,提高砂轮线速度不仅降低磨削力,还降低热作用区域,使得磨削残余应力极差变小,易于减少零件的加工变形.

(2) 在砂轮线速度一定,在保证工件质量的前提下,适当提高磨削深度,可以大大提高材料去除率.

(3) 提高砂轮线速度,可以大大减小磨削过程对工件表面的热作用宽度和深度,有利于减小热损伤和提高表面质量.因此,工艺参数设计时,应优先选择高的砂轮线速度,再适当提高磨削切深,以实现产品质量与生产效率的完美统一.

[1] 邢文忠,张洪立,杨芸.挠性陀螺接头精密电加工技术研究[J].宇航材料工艺,2002(2):43-46.

[2] 刘春节,万德安.一体式挠性接头及其制造技术[J].宇航学报,2006(6):277-281.

[3] 阎志强.挠性接头制造技术研究[J].航天工艺,1994(1):1-4.

[4] 于波.挠性陀螺的结构特点与制造技术[J].航空精密制造技术,1990(3):23-27.

[5] 程泽,徐九华.单颗磨粒高速磨削镍基高温合金机理研究[D].南京:南京航空航天大学机械学院,2011.

[6] 沈琳燕,李蓓智,杨建国.光学玻璃磨削机理的仿真研究[J].制造技术与机床,2010(2):104-106.

[7] 李蓓智.高速高质量磨削:理论、工艺、装备与应用[M].上海: 上海科学技术出版社, 2012.

[8] 任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.

[9] 何思明,邓晓兰,肖宁,等.3J33弹性合金杨氏模量和内耗的研究[J].四川大学学报,1988,25(2):170-175.

[10] LEE Y J, WU S C. Effects of stress relief coupled with reduced EBW energy on flow formed maraging steel weldment[J].Science and Technology of Welding and Joining,2008,13(5):462-466.

[11] 佟贵卿.高弹性合金3J33在中心仪上的应用[J].仪表材料,1989,20(5):281-284.

[12] ADAM J. Modeling and simulation of the impact response of linear cellular alloys for structural energetic material applications[J].Georgia Institute of Technology, Materials Science and Engineering,2009(4):1-30.

Simulation of High Elastic Alloy Micro-grinding

LIUXiang-lin,LIBei-zhi,YANGJian-guo,ZHOUZhen-xin,JIANGXiao-hui

(College of Mechanical Engineering,Donghua University,Shanghai 201620,China)

Flexible joints are weak stiffness parts, which are easy to distort in the micro-grinding process, and it’s difficult to control the machining accuracy. In order to rise the performance of the flexible joint, the grinding process parameters and surface quality of the neck of flexible joint are researched primarily. Based on the theory of elastic-plastic mechanics, a finite element model of single grain of micro-grinding with ABAQUS is built. By using this model, the simulation is conducted to analyze the effect of the process parameters on the grinding force and temperature. Effect of process parameters on the residual stress is studied, using Advantedge professional metal cutting software. It lays a foundation for further improving the grinding quality of the neck and the angle stiffness stability of the flexible joint. The results show that improving grinding wheel line speed, the width and depth of the surface thermal effect can be greatly reduced, and the thermal damage can be reduced and the surface quality can be improved.

flexible joints; micro-grinding; simulation; residual stress

1671-0444(2015)03-0354-06

2014-02-28

国家“八六三”高技术研究发展计划资助项目(2012AA041309);国家科技重大专项资助项目(2011ZX04016-041)

刘湘林(1989—),女,广西桂林人,硕士研究生,研究方向为先进制造技术.E-mail:liuxl8023@126.com

李蓓智(联系人),女,教授,E-mail:lbzhi@dhu.edu.cn

TG 580.63

A