钢簇桩在内河码头加固改造中的应用

2015-08-24陈明伟姚迪

陈明伟 姚迪

【摘 要】 为满足大型运输船舶的靠泊要求,通过分析柔性系靠船钢簇桩在马鞍山二电厂码头加固改造中工程的应用,结合工程实际情况分析内河码头中应用钢簇桩方案的优缺点,根据实施后实际运行情况反馈对设计进行优化。结果表明,采用系靠船钢簇桩方案可满足不同船型和系缆的要求,为今后类似的改造工程提供参考。

【关键词】 柔性系靠船簇桩;加固改造;钢管桩

0 引 言

近年来,船舶进一步向专业化、大型化及节能化方向发展。大宗散杂货船在海运船队中的数量不断增加,载重吨位记录不断被刷新,船舶大型化已成为航运界的发展趋势。进入长江下游各港的船舶向大型化发展的趋势日趋明显,而出于水运经济性的考虑,采用的实船也朝着大型化的趋势发展。随着长江口整治工程的深入开展,长江12.5 m深水航道二期工程及长江干线航道网规划的实施,内河码头靠泊船舶也越来越大型化,很多码头已经不能满足现有运输船舶的停泊需求。

随着长江岸线的不断开发利用,长江岸线资源日趋紧张,可供建设的深水岸线资源日益稀缺。因此,对原有水深条件好、等级较低的泊位进行加固改造以适应大型船舶靠泊,是提高岸线资源利用率的有效而快捷的方法。同时,对原码头进行加固改造的费用远小于新建泊位的费用,可以减少企业的生产成本,提高企业市场竞争能力。

钢簇桩主要是为船舶的停泊、系缆服务,以承受水平荷载为主。钢簇桩不仅柔性好,能承受较大幅度的变形,而且能较好地吸收船舶的撞击能量,大大减小撞击力。在沿海码头中,钢簇桩可同时用于系缆和靠船且应用较多,但在内河码头中由于内河水位落差较大,主要为船舶靠泊使用。钢簇桩为独立结构,对于系缆来说,由于水位落差大,顶部变位较大,多层系缆上下不便且存在严重安全隐患,在内河中较少采用。本工程充分考虑原码头结构特点,将钢簇桩的靠泊和系缆功能结合为一体。

1 工程概况

马鞍山二电厂进口煤码头于1994年完成建设,设计年运量360万t,设计年通过能力464万t。码头平台尺度长287.7 m €卓?4.5 m,为3个3 000 吨级分节驳泊位(结构兼顾5 000吨级分节驳)。码头上原配置有6台桥式抓斗卸船机,额定起重量为10.5 t,有效悬臂长16.8 m。2012年业主完成了其中3台卸船机的改造,在前桥架端头增长4.5 m,有效悬臂由原来的16.8 m改造为21.0 m。码头平台为高桩框架式结构,共42榀排架,排架间距7.0 m;每榀排架下布置5根600 mm €?600 mm预应力砼方桩,其中为一对叉桩;上部结构由预制框架、现浇横梁、预制轨道梁、预制前边梁、预制空心板,以及现浇砼面层等组成。码头前沿设置DA-A300H橡胶护舷,码头平台和二层系缆平台上设置250 kN系船柱。码头通过4座引桥与后方陆域连接。

根据来船数量统计和货源分析,为满足大型运输船舶的靠泊要求,拟对码头平台结构进行加固升级改造,使其满足2个5 000吨级散货船靠泊。

2 方案设计

2.1 总体布置

在码头加固改造前,先对原有码头的外观、结构整体变形、构件连接、混凝土结构,以及附属设施等各项进行检测,以评价原码头的安全可靠性;最后根据检测评估报告进行码头复核。90年代设计的码头多选用600 mm €?600 mm方桩作为桩基础,且经过30年的使用周期,原桩基的结构性能均大大降低。原码头靠泊按5 000吨级散货船舶进行复核计算,发现桩基承载力和自身强度都不能满足要求。结合本工程周边码头情况(即距离码头下游40 m处新建码头前沿线比本工程前沿线向江侧推移了6.9 m),内河码头等级不高,停靠小型船舶较多,加固改造应考虑靠船簇桩成面,方便不同吨级的船舶靠泊。经综合分析,并对本工程多种加固改造方案进行比选,具体方案见表1。

根据本工程实际情况,电厂每天消耗1万t燃煤,堆场内仅能存储煤炭约10万t,码头在改造期间仅能短时间停止运营,势必要求本工程的改造施工周期短、进度快;加之鉴于业主原改造的有效悬臂为21.0 m卸船机可满足第一方案码头前沿线外移后装卸作业要求,综合考虑采用在码头前沿增设系靠船簇桩方案。

2.2 结构设计

本工程为散货卸船码头,设计船型为5 000吨级散货船,工程处水位落差达9 m,一般需要设计2~3层系缆及靠船平台,需单独在钢簇桩上设置上下钢爬梯。但是,钢簇桩下端嵌入土中,上端在较多情况下为自由状态,当靠船时,除橡胶护舷变形吸收一部分能量外,还需利用钢管桩的水平变形抵消船舶的撞击能量。船舶撞击或系缆时会导致顶部产生较大变位,因此,在上下钢爬梯时存在严重的安全隐患。在结构设计时,综合考虑利用原码头二层系缆平台通道作为钢簇桩二层系缆通道,保持二层系缆平台与原码头二层系缆平台相同的高程;同时避免下悬臂端过长,在其下设1个支持平台,共3层平台结构设计。

钢簇桩的设计计算主要考虑其吸能量和结构强度计算。

2.2.1 吸能量

吸能量(E)由簇桩上的橡胶护舷吸能(E护)和簇桩吸能(E桩)组成,E=E护 + E桩>E0 (E0为船舶靠泊时撞击能量),其中E桩=EP1 + EP2 。

EP1为护舷反力P1及撞击力沿码头长度方向分力P2所产生的应变能,计算如下:

EP1=2

式中:EP为弹性模量;IP为惯性矩;L为桩顶到泥面的距离。

EP2为撞击力沿码头长度方向分力P2作用下桩扭动产生的应变能,计算如下:

EP2=

式中:MT为P2作用下产生的扭矩;GP为剪切模量;JP为极惯性矩。

2.2.2 簇桩强度

法向应力: = 剪应力: = 1 + 2 其中: 1=, 2=2 折算应力:<1.1 f

式中:MP为桩身弯矩,为桩身扭矩;Wn为桩身变弯截面抵抗矩,WT为桩身受扭截面抵抗矩;f为桩身抗弯强度,fv为桩身抗剪强度;V为剪力;AP为桩身截面。

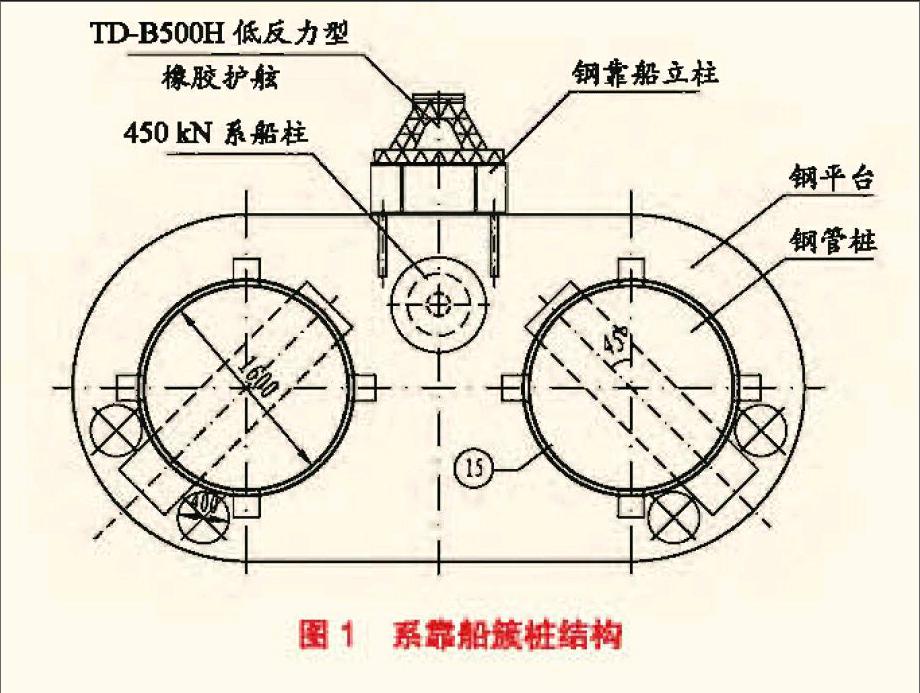

2.2.3 桩顶位移

桩顶位移: D= 式中:LP为靠船簇桩平台到原水工建筑物的距离与簇桩允许最大变位两者中的最小值;P为作用在桩上的合力;l为撞击力作用点至嵌固点距离。 经过计算,应采用直径为1.6 m的钢管桩,壁厚为30 mm (在距离顶部10 m和底部6 m范围内壁厚为25 mm),桩长为38 m。同时,泥面附近段在钢管桩内灌注C25砼。系缆平台宽度为2.7 m,平台外侧设置钢靠船构件。为降低平台在水平力作用下的扭转,系缆平台底部增设抗扭臂。顶层和二层平台上设置1个450 kN系船柱,与码头平台之间通过活动搭接板连接。系靠船桩前沿配置DA-A500H橡胶护舷(低反力型)。系靠船簇桩结构见图1。 2.3 实施过程 本工程系靠船簇桩设置码头前沿,其结构为钢管桩、钢靠船平台及靠船立柱组成,相对比较简单。施工作业主要为钢管桩的沉桩、装卸平台和靠船立柱的拼装焊接工作。靠船装卸平台和靠船立柱在岸上拼装,待钢管桩沉桩到位后进行整体吊装焊接。钢管桩沉桩采用D128柴油锤进行沉桩,均按设计沉至设计标高。本工程工期要求较紧,要求沉桩结束后能够快速安装平台形成简单的靠泊能力。综合考虑,先在陆上加工钢平台,待钢管桩沉桩到位后测量实际桩位,根据实际桩位进行平台孔洞的开设,再进行整体吊装平台焊接,三层平台按照从下往上依次安装焊接,最后进行吊装靠船立柱的焊接。采用本方法可大大加快施工速度,整个施工作业在4个月内全部完成并投入使用。船舶靠泊钢簇桩及船舶系缆钢簇桩使用情况见图2和图3。 2.4 使用情况反馈和优化设计 从码头投入使用过程中反馈的信息看,一些在设计中未能考虑到的问题,主要表现为原橡胶护舷之间存在斜缺口,船舶在装卸过程中由于水位的变化和船舶货物重量的变化,船舷在沿靠船立柱上下的过程中容易与橡胶护舷斜缺口刮碰,从而损坏护舷;为使桩基受撞击时不产生扭转作用,在设计中考虑靠船装卸平台与桩之间留有20 mm空隙,在船舶靠泊时撞击声音较响。 根据实际使用情况的反馈,改进方法为:橡胶护舷采用直型护舷,并缩小相邻护舷间距,可解除船舶与护舷的刮碰问题。在钢平台和桩侧面设置橡胶垫,既减轻撞击而产生的声音,还起到缓冲作用。 3 结 语 本工程结合本区域的水位情况,采用钢簇桩同时满足系缆和靠船需要,簇桩20 m间距布置合理,结构安全且施工快捷,在使用中船舶靠泊和系缆较好,并为设计提供较好的反馈意见。可见,本工程加固改造采用系靠船簇桩方案是经济、合理、可行的。 (1)采用较少的工程投资和快捷的方法解决码头升级停靠大型船舶的问题,在未破坏原码头结构的同时,还减少了原码头的外荷载,延长了原码头的使用寿命。 (2)系靠船簇桩在使用过程中顶部变位均在设计允许范围内,间距布置合理,可满足不同船型的靠泊和系缆要求。 (3)根据实际使用情况的反馈,对设计进行优化,为今后类似钢簇桩结构的设计提供较好的参考。 参考文献: [1] 叶前云,夏晓喻,刘双全.码头加固改造中几种方案的分析与讨论[J].中国水运,2014(5):298-299.