北盛汽车前处理生产线工艺分析

2015-08-19朱凤霞魏俊明刘大为上海通用沈阳北盛汽车有限公司沈阳

田 川 朱凤霞 王 瑞 魏俊明 刘大为 王 涛(上海通用(沈阳)北盛汽车有限公司 沈阳)

北盛汽车前处理生产线工艺分析

田川朱凤霞王瑞魏俊明刘大为王涛

(上海通用(沈阳)北盛汽车有限公司沈阳)

北盛汽车前处理生产线工艺分析、工艺设备布局。前处理的目的,前处理工艺过程。

汽车前处理生产线

一、前言

北盛汽车前处理生产线由日本大气社设计制造,设计能力为单班3万辆,双班5万辆,运行方式为间歇式生产。生产线已运行5年,工艺合理,运行可靠,能够满足设计要求。

二、工艺分析

1.前处理的目的

涂装前表面预处理是指用化学或机械方法消除车身内外所有的异物和油污,如各种防锈油,拉延油等,然后涂覆一层密而薄的磷化膜和钝化膜。从而提供适合于涂装要求的良好基底,使电泳底漆牢固的附着在金属表面,达到保护汽车车身的目的,此工艺是直接影响涂层使用寿命和装饰效果的重要环节。

2.前处理工艺过程

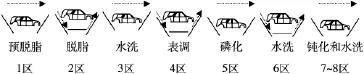

北盛汽车前处理线采用低温脱脂及磷化工艺,脱脂和磷化温度57±2℃,输送装置采用悬挂式结构,运行方式为间歇生产。磷化采用槽外板式循环加热、板框式压滤机。材料使用上海Hankel公司前处理产品,化学品采用人工补加的方法。采用喷→浸→喷的前处理处理工艺,工艺过程见图1。

图1 前处理工艺过程

(1)脱脂。脱脂就是去除车身内外表面的油污,主要是依靠清洗剂的浸润、分散、乳化及增溶作用达到去除油污的目的。

汽车涂装中常见油污成分,一是矿物油、凡士林,它们是防锈油、防锈脂、润滑油、润滑脂及乳化液的主要成分。二是皂类、动植物润滑脂和脂肪酸等,它们是拉延油的主要成分。三是防锈添加剂,是防锈油和防锈脂的主要成分。

油污的化学性质。根据油污能否与脱脂剂发生化学反应而分为可皂化油污和不可皂化油污。动植油脂是可皂化的,它们可以依靠皂化、乳化和溶解的作用而脱出。矿物油、凡士林是不可皂化的,只能依靠乳化和溶解的作用脱出。

油污的物理性质。根据油污黏度或滴落点的不同,其形态有液态和半固态。黏度越大或滴落点越高,清洗越艰苦。根据油污对基体金属的吸附作用,可分为极性油污和非极性油污。极性油污,如含有脂肪酸和极性添加剂的油污,有较强烈地吸附在基体金属上的倾向,清洗较困难,要靠化学作用或较强的机械作用力来脱除。

影响脱脂效果的因素。现在汽车生产,前处理脱脂,一般采用预脱脂和脱脂两道工艺,工艺流程为先喷洗再浸洗再喷洗的方法,其脱脂质量的好坏主要取决于脱脂剂、脱脂温度、脱脂时间和机械作用4个因素。

脱脂剂。早年汽车生产中曾大量采用碱液清洗去油,主要采用氢氧化钠、碳酸钠、磷酸钠之类的碱性物质,这类物质价格较低,使用简单,可组成机械化生产,曾在汽车生产中大量使用,但其脱脂能力较差,需要较高的脱脂温度。随着表面活性剂产量和品种的不断增加,出现了把碱性物和表面活性剂结合使用的碱液脱脂剂,既保存了碱性脱脂剂方便价廉的优点,又能大大提高脱脂效率,降低脱脂温度,与单用表面活性剂脱脂相比,可降低脱脂费用且有很高的脱脂效果。一般来说,清洗液的pH值越高,其清洗效果越好,但对金属的腐蚀也相应增加。当pH>10时,镀锌层在碱液中就会有腐蚀。在实际生产中,选择的pH值10~12,因为车身在碱液中浸泡的时间较短,正好利用腐蚀除掉表面的腐蚀层,增强锌的活性.因此,必须将pH值控制在12以下。

脱脂温度。一般温度越高脱脂越彻底,但并不是所有场合都是温度越高越好,因为温度越高,耗能越大。在采用某些种类表面活性剂的脱脂液中,过高的温度会使表面活性剂析出聚集,如同油珠附着在表面上,造成磷化膜发花不均匀。

脱脂时间。在脱脂操作中,必须保证有足够的脱脂和压力喷洗时间。压力喷洗脱脂时间一般为1.5~3 min。浸渍脱脂一般用3~5 min,增加脱脂时间,即延长脱脂液与油污的接触时间,从而提高脱脂效果。油污越多,脱脂时间就需越长。

机械作用。在脱脂中,借助于压力喷洗或搅拌等机械作用是非常有效的。因为,喷洗时不但迫使新鲜的脱脂液与零件表面有良好的接触,而且破坏了油膜,同时机械作用能起到冲刷作用,从而有效地迫使油污脱离零件表面。值得注意的是,在中低温脱脂中机械作用尤为重要。一般来讲,压力喷洗脱脂比浸渍脱脂速度快1倍以上。脱脂主要工艺参数见表1。

(2)水洗。在脱脂之后,有两道喷淋水洗3A和3B,它们共同占有一个工位,目的是通过喷淋水洗,对脱脂后的车身内外表面及脏物进行彻底清洗,以防止相互串液、污染槽液。为保证水质质量,其pH值应<9。一般来说,每周排放1次。

表1 脱脂主要工艺参数

3.表面调整

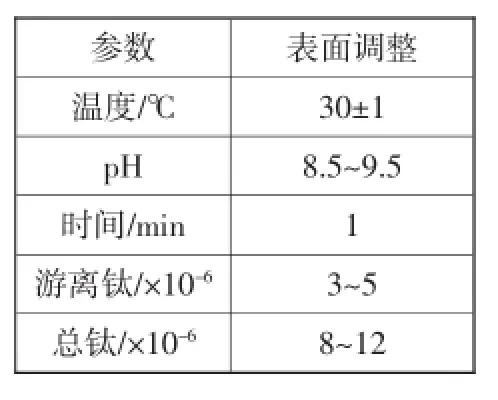

表面调整液的主要成分是钛盐(磷酸钛胶体)和磷酸钠,是微碱性的胶体溶液,由于胶体微粒表面能很高,对金属表面有极强的吸附作用,在被处理表面形成数量极多的晶核,磷化初期就在晶核周围快速形成均匀的磷酸盐结晶,限制了大晶体的生长,处使磷化膜细化和致密,且提高了成膜性,缩短了磷化时间,降低膜厚,同时也能消除金属表面状态的差异对磷化质量的影响。为提高磷化膜的质量,使磷化膜细化、均匀薄而致密,必须对磷化前进行表面调整。因为高温或强碱清洗使钢板表面的活性点转变成氧化物或氢氧化物,一方面使构成磷化膜的结晶晶核减少,使结晶生长成粗大的结晶,形成粗而厚的磷化膜,这种膜容易受到机械损伤而破碎导致与有机膜的结合力丧失,另一方面在金属表面留下很多磷化的空白处,降低了车身的防腐性能。如果不进行表面调整,就很难形成磷化膜,对于高质量的汽车涂装,磷化前的表面调整已成为不可缺少的工序。另外,通过表面调整可缩短磷化时间。表面调整主要工艺参数见表2。

表2 表面调整工艺参数

4.磷化

磷化处理是指金属表面与含磷酸二氢盐的酸性溶液接触并发生化学反应而在金属表面生成稳定的不溶性的无机化合物膜(称为磷化膜)的一种表面化学处理方法,磷化膜能显著提高在机涂膜对基材的附着力,并且具有抑制腐蚀的作用。磷化是漆前处理关键工序,因其简单可靠、费用低、操作方便,国内外都广泛采用。

(1)磷化膜形成基本原理。磷化的基本原理可用过饱和理论来解释,构成磷化膜的离子积达到该种不溶性磷酸盐的浓度积时,就在金属表面沉积形成磷化膜。磷化处理材料主要成分为酸式磷酸盐,其分子式为Me(H2PO4),金属离子Me通常为锌、锰、铁等。这些酸式磷酸盐均能溶于水。磷酸二氢盐发生离解,产生金属离子Me和磷酸根离子,但此时离子积未达到不溶性磷酸盐的溶度积,并不产生膜的沉积。

在适当温度下,磷化液与被处理的金属表面接触时,发生金属的溶解反应Fe+2H+→Fe2++H2。由于铁与磷化液界面处H+不断被消耗,引起pH值上升。这样又促进(1)、(2)、(3)式的离解反应。界面处的PO43-浓度不断上升,直至[Me2+][PO43-]>LMe3(PO4)2时,就产生不溶性磷酸盐的沉积,覆盖在金属表面,构成磷化膜。Fe2+除部分被参与成膜形成Zn2Fe(PO4)2·4H2O外,剩余部分被氧化成Fe3+。

目前市场上磷化液种类繁多,按其组成成分不同,可分为锌钙系、锰系和锌锰镍系等磷化液,锌钙系形成的磷化膜粗糙,磷化温度高、能耗大、沉渣多;锰系磷化膜薄,涂膜的耐蚀性差,以上两种都不是理想的汽车车身磷化液。电泳涂装要求磷化膜薄而致密,磷化膜质量以1~2.5 g/m2为宜,而且磷化膜在电泳槽中的溶解度要小,应有良好的导电性。磷化膜过厚,不仅导电性差,涂膜的机械性能和防腐性能也不好,试验和生产应用证明,锌锰镍系磷化液是较为理想的磷化液。

(2)影响磷化膜质量的因素。磷化膜质量取决于酸比、温度和时间参数的影响。

酸比。酸比即总酸度与游离酸的比值。它应根据不同的目的和要求,不同的处理条件及不同的配方维持在一个适应的数值。酸比比较小的配方,游离酸高、成膜速度慢、磷化时间长、所需温度高;酸比比较大的配方,成膜速度快、磷化时间短、所需温度低。

温度。磷化温度是能否成膜的一个非常重要因素,磷化配方一旦选定,就要严格遵照工艺范围控制好温度,温度过高要产生大量沉渣,磷化液失去原有平衡;温度过低,成膜离子浓度总达不到溶度积,不能生成完整的磷化膜。

时间。根据不同的目的,在不同的配方中都有规定的工艺时间,时间过短,成膜量不足,不能形成致密的磷化膜层;时间过长,由于结晶在已形成的膜上继续生长,可能产生有疏松表面的粗厚膜。

(3)磷化膜质量标准。磷化膜是车身的重要的一层膜,根据资料介绍和实践证明,对阴极电泳前磷化膜应具备以下质量标准。

外观。目测应均匀、致密、无锈;磷化膜质量应在2~3 g/m2范围;结晶细度<10 mm;P比85%以上(即膜中Zn2Fe(PO4)2· H2O含量高、耐碱性好),Ni含量>20 mg/m2。

(4)主要工艺参数。磷化主要工艺参数见表3。

表3 磷化主要参数

5.水洗

磷化后的水洗采用喷→浸→喷工艺,主要目的是冲掉磷化后车身内外表面的磷化液及脏物,以防止相互串液、污染槽液。为保证水质质量,其pH值应控制在>6,一般每2周排放1次。

6.钝化和反渗透膜水洗

钝化和反渗透膜水(简称RO水)洗(Reverses Osmosis,RO)。在北盛汽车前处理生产线上,钝化和水洗共占有1个工位,分两次喷淋实现工艺要求,目的分别为钝化和去离子水洗。

钝化。磷化后的钝化处理是指对磷化膜采用含铬的酸性水溶液补充处理,它有以下两个方面的作用:一是使磷化膜孔隙中暴露的金属进一步氧化或生成铬化层,填补磷化膜孔隙,使其稳定于大气中,以便提高磷化膜单层的防锈能力,故也称之为封闭处理;二是通过含铬的酸性溶液处理,可以去掉磷化膜表层疏松结构及包含在其中的各种水溶性残留物,降低磷化膜在电泳时的溶解量,以提高涂膜的耐蚀性。欧美以及我国,大都采用钝化处理,日本因铬的污染问题而较少使用。目前流行的主要是铬盐钝化,3价铬工艺比6价铬工艺效果更好,且废水处理也比较容易,正在被广泛采用。

去离子水洗。汽车车身在进入电泳槽之前必须进行去离子水洗,以免杂质离子带入电泳槽,给电泳漆膜带来影响。钝化和RO水主要工艺参数见表4。

表4 钝化和RO水主要参数

三、工艺设备布局前处理生产线设备

庞大、布局合理、结构紧凑、自动化程度高。线全长61.9 m,在空间上分为地下、地面和空间3层布置。地下一层为设备安装层,地上一层为加料和通道层,空中一层为工艺通道层。

1.地下一层

地下一层是在地平面上挖出的断面为6000×3500 mm的地坑,该层中共有13个卧式离心泵,作用在于喷淋和槽液循环。喷淋工艺段就只有用于喷淋的泵,浸入工艺段除了用于喷淋泵外,还有用于槽液循环搅拌的泵,在泵的进口端管路上,全部安装有过滤器,避免杂物损坏泵和各种阀门、传感器和仪表。此外,在地下一层,还安装有换热器、储备槽和排放管线等,对满足槽液温度、槽清理和维修起着非常重要的作用。

2.地面一层

在地面一层中设有人员行走通道,通道右侧设有6种药品加料装置,分别为脱脂液补加、表面活性剂补加、表调剂补加、磷化液补加、磷化促进剂补加以及钝化剂补加。

按照目前产量,1区预脱脂槽液每月排放1次,然后由2区脱脂槽向1区预脱脂槽排放,补加脱脂槽槽液。3区喷淋水洗(3A和3B)每周排放1次。工作时,靠自动装置向B槽补加自来水,实现水的平衡。表调液排槽每四周1次,根据测得的参数,向表调加料罐中投放表调剂。磷化槽及管网每月清洗1次,槽液根据酸度、pH值及锌锰镍的含量要求进行补加。水洗槽每周排放1次,工作时自来水自动补加。钝化槽和RO水槽每周排放1次,工作时,钝化液根据所测得的参数进行补加,RO水根据液位自动补加。

此外,在地面一层中,设有排放地坑,该地坑与外面的污水站相连,使排出的废水经水处理后进行排放,满足环保要求。

3.空中一层

空中一层是用钢结构在地面上搭建起来的一层。在该层中,由于从前处理到表调段处于碱性环境中,因此是用碳钢构建的。为使脱脂后处于裸露的车身保持湿润和冲洗干净,在各个槽壁上装有喷嘴。从磷化到前处理出口,全部是不锈钢材料。为保证不串液,在各个槽壁上安有喷嘴,确保车身冲洗干净。生产时,靠PLC控制的电小车吊着放有车身的电泳滑撬,按预先设置的工艺要求,间歇地经过前处理各个液槽,从而实现前处理生产。此外,在该层中放有板式磷化出渣机,目的是除去磷化液中的渣子,确保磷化液满足生产要求。

四、总结

北盛汽车的前处理生产线,投产已近5年,生产了3万辆车。生产线工艺先进、性能可靠。采用的悬链结构,非常好的满足了间歇式生产的工艺要求,同时由于使用顶棚结构,灰尘和油污不能落到车上。但是也存在一些问题,顶棚虽然阻止了灰尘和油污落到车上,但是槽液中的一些高分子的化学品也能够附在顶棚上,有时会给电泳漆膜造成缺陷。

〔编辑利文〕

TQ639.1

B