1.33 dtex非织造聚酯短纤维生产工艺探讨

2015-08-12李青,张晖

李 青,张 晖

(中国石化仪征化纤有限责任公司短纤生产中心,江苏仪征 211900)

近几十年内非织造材料高速发展,在医疗卫生用材、家庭装饰用布、服装用布、工农业用材等领域用途广泛。仪化公司在2005年推出的1.56 dtex水刺专用聚酯短纤维得到了用户的认可,在市场上一直享有很好的声誉。因纤维纤度与布的柔软性、覆盖性以及过滤性等有关,如果断裂强度与断裂伸长率相同,纤维的纤度越小,则非织造布手感就越柔软,同时布的强度与韧性也得到改进,所以1.33 dtex非织造聚酯短纤维有一定的市场需求。本文在1.56 dtex水刺聚酯短纤维工艺的基础上对生产1.33 dtex非织造聚酯短纤维的工艺进行探讨。

1 试验

1.1 原料、设备

熔体:仪化聚酯生产中心2单元 R05.1 PET熔体。

纺丝油剂:第一油剂,YCD-1065;第二油剂,YCD-1068。

设备:日本东洋纺公司2万吨/年HV452纺丝装置;LHV902后处理联合机。

1.2 工艺流程

将熔体纺制成短纤维主要经过以下流程:

熔体输送→静态混合器→纺丝→冷却→卷绕→落桶→集束→导丝机→油剂浴槽→第一牵伸机(DF1)→牵伸浴槽(DB)→第二牵伸机(DF2)→ 蒸汽加热箱(HBX)→ 第三牵伸机(DF3)→紧张热定型机(HR)→ 叠丝机(TA)→蒸汽预热箱(HBX)→卷曲机→冷却输送机→曳引机→切断→打包。

1.3 性能测试

倍半伸长率EYS1.5:采用XQ-01单纤维强伸度仪,纤维以20 mm的夹持长度和60 mm/min的拉伸速度,在等速伸长型强伸仪上拉伸,在拉伸过程中拉伸应力为屈服应力1.5倍时所对应的伸长读数。

原丝的断裂强力和伸长S-S:采用XQ-01单纤维强伸度仪,纤维以20 mm的夹持长度和80 mm/min的拉伸速度,在等速伸长型强伸仪上拉伸,拉伸至断裂得到试样的断裂强力和断裂伸长。

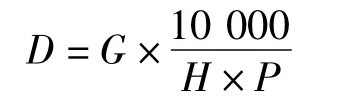

原丝线密度:采用烘干称重法,取1 m长的原丝丝束,经烘干处理并测得其干丝束的质量后,根据下面的公式计算原丝线密度。

式中D为原丝线密度(dtex);G为原丝干重(g);H为喷丝板孔数;P为纺丝位数。

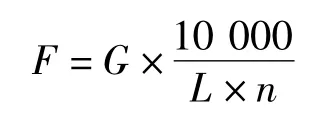

成品线密度:采用中段切断法,按照 GB/T14335-2008,在标准大气条件下,从伸直的纤维束上切取中段纤维,测定该中段纤维束的质量和根数,根据下面的公式计算成品线密度。

式中F为成品线密度(dtex);L为中段纤维长度(mm);n为纤维根数;G为中段纤维重量(mg)。

断裂强度、断裂伸长率:采用XQ-01A单纤维强伸度仪,按照GB/T14337-2008,单根纤维以20 mm的夹持长度和20 mm/min的拉伸速度,在等速伸长型强伸仪上拉伸至断裂,得到试样的断裂强力、断裂强度和断裂伸长率(以下简称强力、强度和伸长)。

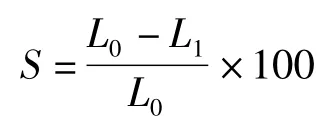

180℃干热收缩率:采用YG365A单纤维热收缩仪,将纤维经温度180℃半小时自由状态下热处理后,平衡半小时,用热收缩测定仪测定纤维热处理前后的长度变化,根据下面的公式计算180℃干热收缩率。

式中S为干热收缩率(%);L0为烘前长度(mm);L1为烘后长度(mm)。

2 结果与讨论

2.1 工艺路线的调整

为了保证成品纤维强度、伸长与现有1.56 dtex水刺短纤维相当,降低纤度首先采取降低单孔吐出量和提高纺速来降低原丝线密度,再对后纺拉伸倍率做适量调整。

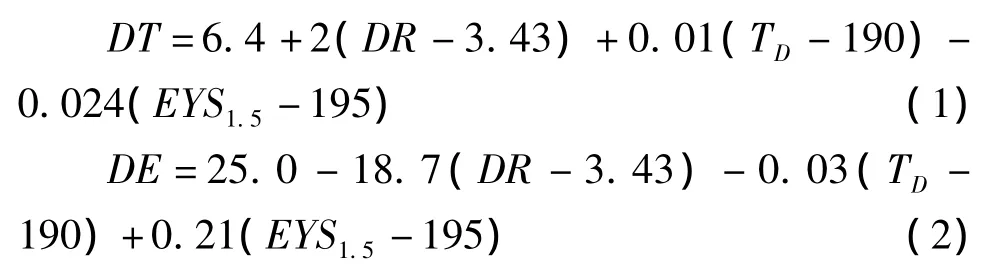

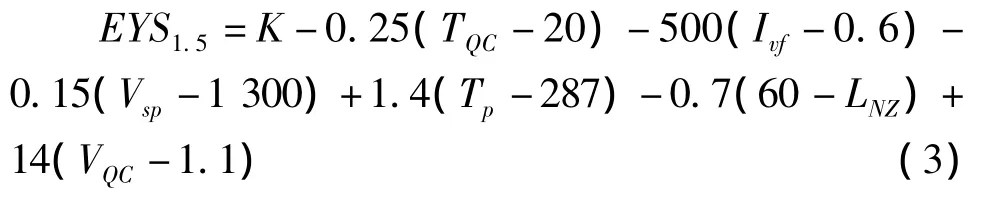

影响成品纤维强伸度的因素有很多,从东洋纺关于纤维强伸度的经验公式分析:

式中DT为干强;DE为干伸度;DR为总拉伸倍率;TD为第三牵伸机出口处丝束温度;EYS1.5为纤维的倍半伸长率。

由公式看出,影响成品纤维强伸度的因素主要有原丝的EYS1.5和后加工的牵伸倍率、拉伸定型温度。

EYS1.5反映了纤维分子的排列和取向,原丝的牵伸性能可由EYS1.5来表征,根据日本东洋纺提供的EYS1.5经验公式:

式中TQC为环吹风温度(℃);Ivf为原丝的特性粘度(dL/g);Vsp为纺丝速度(m/min);Tp为计量泵出口熔体温度(℃);LNZ为冷却风吹出口到喷丝板面的距离(mm);VQC为环吹风速度(m/s)。

在一定的负荷下,EYS1.5的影响因素包括冷却风温度及速度、熔体的特性粘度、纺速、熔体温度、丝束冷却固化长度等。

2.2 负荷、纺速、倍率的调整

为了得到线密度较小的原丝,要适当下调喷丝板单孔吐出量和提高纺丝速度。随着单孔吐出量的减少,纺速的提高,熔体在喷丝孔内的剪切速率将随之降低,喷丝头的拉伸比随之增大。当喷丝头的拉伸比达到上限、剪切速率降低到一定程度时,熔体从喷丝孔挤出时将发生内聚断裂,形成不稳定纺丝、疵点、浆块等缺陷,原丝内在品质降低。

纺丝过程中的取向机理有两种,一种是处于熔体状态下的流动取向机理,另一种是纤维固化之后的形变取向机理。前者指熔体在喷丝孔中的剪切流动取向,后者是出喷丝孔后熔体细流在拉伸流场中的流动取向。在喷丝孔中流动时,熔体温度较高,松弛时间较小,即使有流动取向,出喷丝孔后也会因为出口胀大效应而松弛殆尽,喷丝孔中的流动取向完全可以忽略不计,所以控制取向的速度场是拉伸流动中的轴向速度梯度。纺速越高,原丝的预取向越大,双折射效应越强,自然拉伸比有所减小,并逐渐转变为均匀拉伸,屈服应力和初始模量都有所增大,牵伸时易出现毛丝断头,不利于后加工[1]。

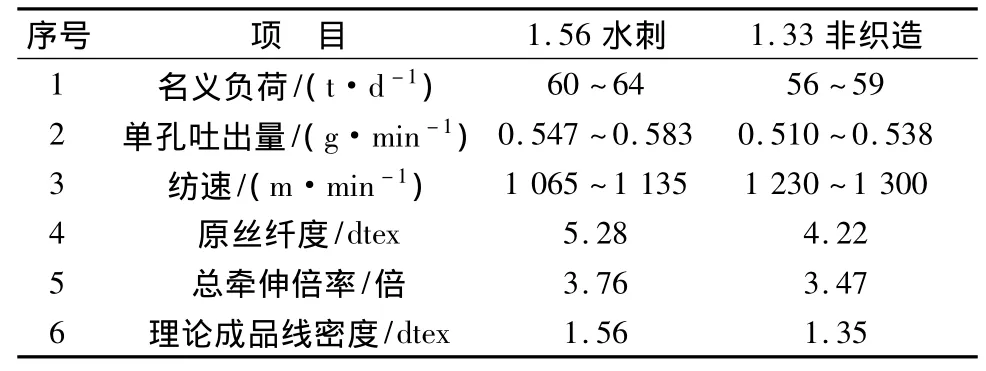

因此,负荷、纺速、倍率的调整要结合喷丝板出丝的稳定及对后牵伸加工的要求来进行,根据东洋纺经验公式并经过计算对比,具体调整见表1。

表1 主要工艺参数

2.3 熔体特性粘度

熔体特性粘度是聚合度的标志,根据公式η=k·(Mn)α,熔体的特性粘度与高聚物的分子量成正比。随着熔体粘度的增加,初生纤维相对分子量也会随之增大,拉伸时的屈服应力有所提高,原丝及短纤的强度增加,伸长下降。但初生纤维的相对分子量增加会使大分子链间的相互作用力增强,分子间的相对滑移困难,不利于链段的运动,难以实现塑性形变[2]。所以,相对分子量若超过一定限度,反而会使纤维的可拉伸性降低,造成后牵伸缠辊,降低运转率。1.33 dtex非织造成品纤维强度控制在5.60 cN/dtex左右,伸长控制在30.0%左右,所以熔体粘度不能太高,根据实际生产经验控制熔体粘度在0.668 ~0.678 dL/g。

2.4 纺丝温度的优化

由于喷丝板单孔吐出量的降低,组件背压有一定程度的下降,为了改善熔体的流动性能,使熔体在喷丝板内分布更均匀,需适当提高纺丝箱体温度。同时,在一定范围内提高纺丝温度,可使丝束冷却更加缓和,提高原丝的断裂伸长率,有利于后加工的牵伸性能。另一方面,在熔体被挤出喷丝孔时,由于自身具有的粘弹性而在喷丝孔出口处发生挤出胀大,导致熔体细流直径变大,而加工温度的升高会使挤出胀大比降低,从而降低熔体细流直径。这是由于温度越高,聚合物分子链的运动能力越强,熔体在流动中储存的形变能的黏性耗散增加,导致弹性特性减弱,因此挤出胀大比减小,纤维纤度变小[3]。所以适当提高纺丝温度有利于降低原丝纤度。通过生产实践,将纺丝箱体温度提高3℃,纺丝生产稳定。

2.5 冷却工艺的优化

1.33 dtex非织造原丝由于线密度变小,比表面积增大,熔体从喷丝板挤出时,熔体细流对气流的冷却冲击更加敏感,因此,冷却工艺对原丝的稳定性和后牵伸拉伸性能有很大的影响。本生产过程中冷却工艺采用的是低阻尼敞开式环吹装置,影响冷却吹风的参数主要有风温、风湿、风速、冷却吹风区的位置[4]。根据生产实际经验,风湿要求不低于65%。试验表明,随着冷却吹风区离喷丝板距离的增大,原丝的断面不匀率有所提高,但如果吹风口顶部离喷丝板太近,会使板面温度下降,影响纺丝的顺利进行,所以本次工艺沿用1.56 dtex水刺的冷却吹风区距离,不作调整。

冷却风温对初生纤维的成形同样重要。风温过高,将使熔体丝条冷却不充分,从而产生并丝、粘连丝,原丝不匀率上升;风温过低,熔体在喷丝孔处快速冷却,初生纤维径向双折射差异大,可纺性降低,成品丝容易出现疵点。一般环吹风温可选择在19~28℃,由于1.33 dtex非织造原丝的线密度低,纺速较高,丝束冷却热交换量随之增加,所以控制风温在20~24℃。

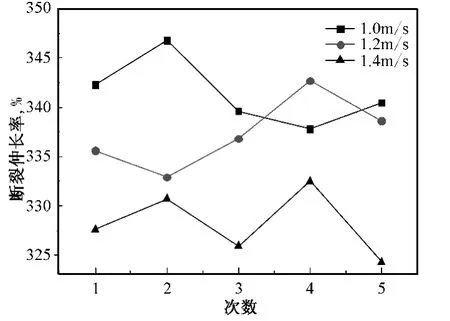

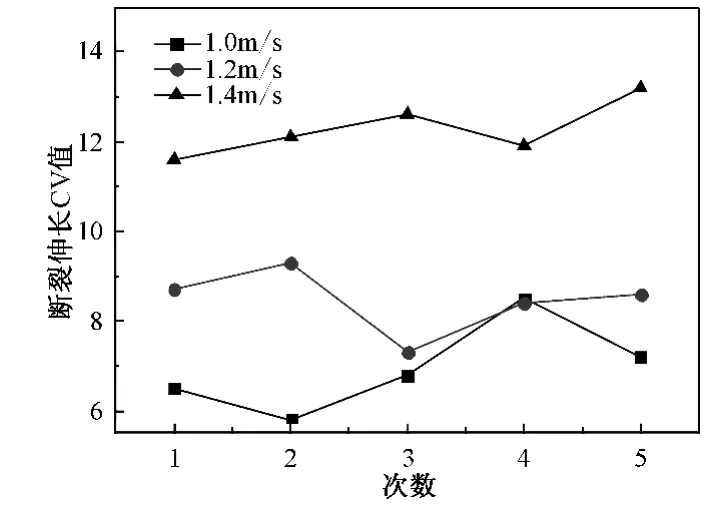

冷却风速是影响纺丝成形的重要因素。过小的冷却,气流只能接触到丝束的外层,丝束内外层的冷却条件差异很大,会导致纤维沿径向横截面的分子链取向产生差异,皮层的取向度高于芯层。实际生产中当风速低于1.0 m/s时,热交换量过低容易造成丝条冷却不均匀,出现粘板、浆块等严重的原丝质量问题,所以一般控制风速不低于1.0 m/s;但过大的冷却,气流不仅穿透丝束层到达丝束中心,而且还有剩余的动能造成在丝束中心湍动混合,使丝束的扰动增加。适当降低风速、提高风温能延缓冷却,以保证初生纤维均匀、缓慢冷却,不仅能稳定纺丝工况,而且能有效提高纤维后拉伸性能。在其他工艺相同的条件下,进行了冷却风速的工艺试验,图1和图2分别为不同冷却风速下原丝的断裂伸长率、断裂伸长率CV值指标。

图1 不同风速下原丝的断裂伸长率

图2 不同风速下原丝的断裂伸长率CV值

由图1和图2可以看出,冷却风速为1.0~1.2 m/s时,原丝的断裂伸长率比较稳定,且伸长较大,波动较小,平均值分别为341.4%、337.3%,CV 值分别为7.0%、8.5%。随着风速的增大,原丝的断裂伸长率减小,且伸CV变大,不利于后牵伸,因此,冷却风速选择在 1.0 ~1.2 m/s。

2.6 牵伸工艺的优化

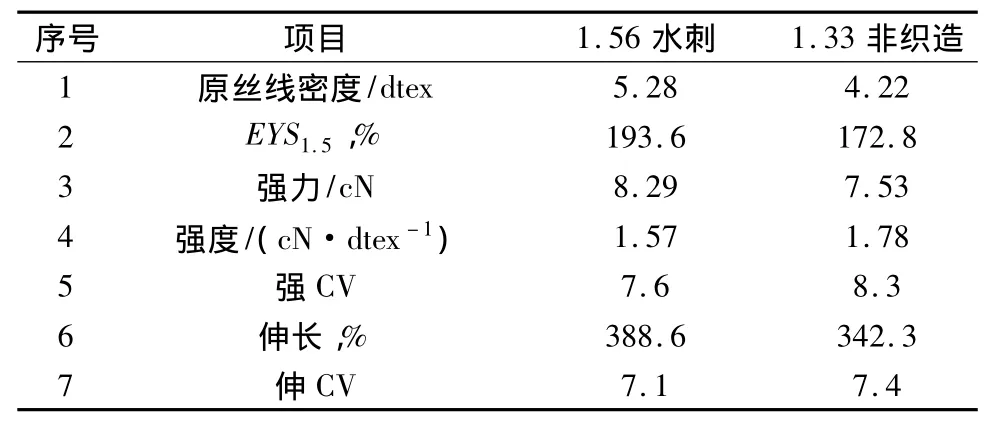

经过纺丝工艺的调整优化,原丝的指标对比见表2。

表2 原丝的指标对比

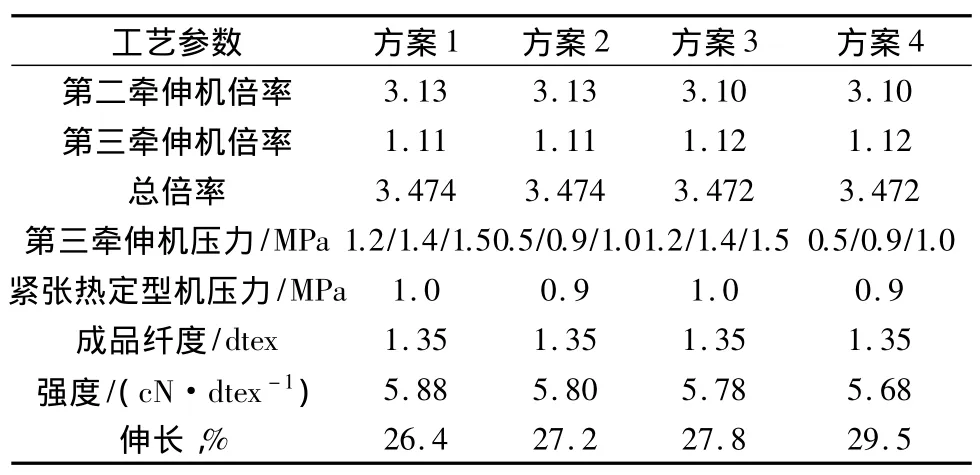

由上表可以看出,经过前纺的工艺调整,原丝的EYS1.5得到了明显的减小。根据式(1)、(2),降低EYS1.5后,强度会增加,伸长减小;降低倍率和牵伸温度,强度减小,伸长增加。原丝经过牵伸所引起的最重要的结构变化是大分子和其它结构单元沿纤维轴向取向,促进纤维的结晶。拉伸倍率直接影响到纤维的取向度和结晶度,从而使纤维的力学性能如强力、伸长等发生变化。正确地设定拉伸倍率,是保证拉伸丝的质量和拉伸进程能否顺利进行的关键。随着拉伸倍率的增加,纤维的强度会不断提高而伸长下降[4]。为了得到质量指标符合要求的产品,对牵伸工艺进行了试验,试验结果见表3。

表3 不同牵伸工艺下的成品丝质量指标

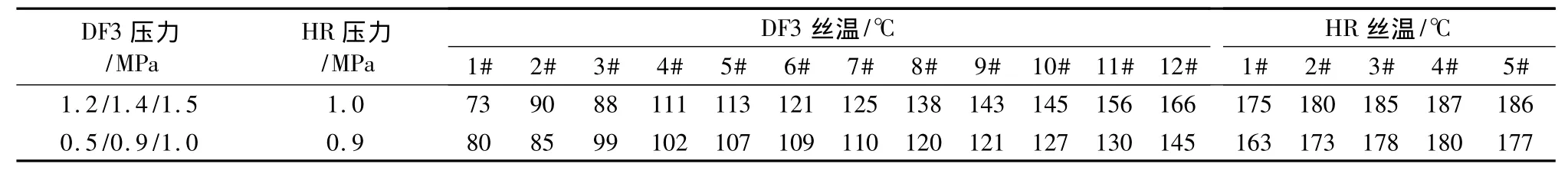

不同蒸汽压力对应的丝温升温情况见表4。

表4 不同蒸汽压力对应的丝温

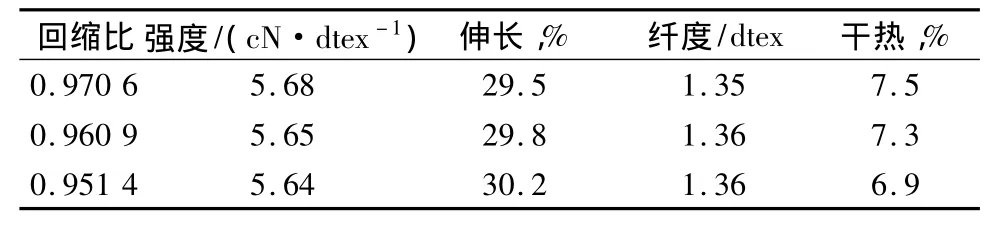

从表3可以看出,方案4的工艺比较符合成品的目标质量要求,但是断裂伸长率小于30%,断裂伸长是纤维可伸展性的一个量度,若达到某一极限取向状况就发生断裂,因此纤维的取向度越低,则断裂伸长越大。考虑到回缩比(即紧张热定型机和第三牵伸机之间的回缩),使丝束的部分内应力得到松弛,部分高弹形变被消除或转化为塑性形变。降低回缩比,则有利于释放内应力,减小取向,有利于纤维的断裂伸长,但是纤维的干热收缩率会降低。试验证明,紧张定型的温度不超过200℃对纤维的强度几乎没有影响,超过200℃后纤维的强度会有很大的降低。从表4可以看出,两种蒸汽压力条件下紧张定型的温度均不超过200℃,所以在保持其他工艺不变的情况下,对回缩比进行了试验,对比结果如表5。

表5 不同回缩比条件下的成品指标

从表5可以看出,随着回缩比的降低,成品纤维的断裂伸长率随之增大,干热收缩率逐渐减小,断裂强度变化不大。但是回缩比降低到0.951 4时出现荡丝现象,不利于生产,所以将回缩比定在0.960 9。

2.7 牵伸浴槽温度的调整

在常规纺速下,原丝基本上不结晶。1.33 dtex与1.56 dtex纤维的原丝玻璃化温度基本上是一样的。因为1.33 dtex纤维的比表面积较1.56 dtex大,其传热效率高,故采用的温度相对低一些。另一方面,适当降低DB温度,可以减少第二牵伸机的缠辊[5]。所以实际生产中将牵伸浴槽的温度由60℃调整为58℃,牵伸运行正常。

2.8 成品纤维品质指标

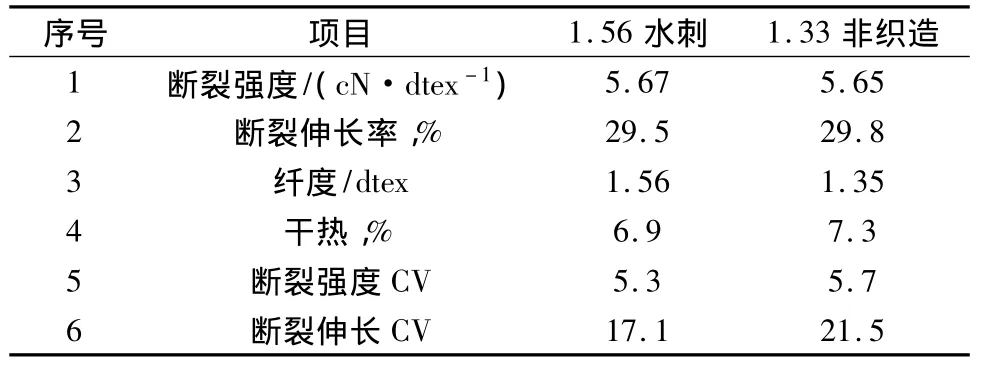

采取上述优化后的工艺,利用现有生产1.56 dtex水刺品种的喷丝板,生产出1.33 dtex非织造聚酯短纤维品种,性能指标较好,具体见表6。

表6 成品纤维质量指标

由表6可以看出,1.33 dtex非织造聚酯短纤维的断裂强度、断裂伸长率、干热与1.56 dtex水刺短纤维相当,但是断裂伸长CV值较1.56 dtex水刺短纤维的大,这可能是因为1.33 dtex非织造聚酯短纤维的纤度小,纺丝工艺和后牵伸打滑等对其的影响更大,最终导致不匀率增大。

3 结语

通过优化纺丝、冷却等工艺,实现了在现有生产1.56 dtex水刺聚酯短纤维的设备上生产1.33 dtex非织造聚酯短纤维,生产稳定、成品丝各项品质指标较好。利用现有生产1.56 dtex水刺品种喷丝板生产1.33 dtex非织造的工艺调整原则如下:

a)单孔吐出量和纺丝速度的调整要结合纺丝的稳定性及对后牵伸加工的要求来进行。

b)为了改善熔体的流动性能,保证原丝的线密度,纺丝箱体温度应适当上调。

c)为了提高原丝的拉伸性能,适当下调冷却风速(降低主风道压力)、选择合适的冷却风温,使初生纤维冷却均匀。

d)拉伸倍率根据成品纤维线密度和特性指标适当下调,并进行合理的分配。

e)为确保成品丝断裂强度、断裂伸长率,三牵辊温要适当降低,紧张热定型的回缩比要适当下调。另外,由于1.33 dtex非织造聚酯短纤维比表面积较大,牵伸浴槽温度要适当下调。

[1] 沈新元.高分子材料加工原理(第二版)[M].北京:中国纺织出版社,2009:146-156.

[2] 金日光,华幼卿.高分子物理(第三版)[M].北京:化学工业出版社,2007:99-121.

[3] 王燕飞,韩朝阳,罗欣,等.熔喷非织造布用聚丙烯材料的挤出胀大行为[J].纺织学报,2009,30(11):29 -32.

[4] 李振峰.涤纶短纤维生产[M].南京:东南大学出版社,1991:108-111.

[5] 陈建军,穆稚,詹勇,等.1.33 dtex高强低伸涤纶短纤维生产工艺探讨[J].合成技术及应用,1998,13(1):43 -44.