聚合物注入过程节能降耗措施研究

2015-08-07周明阳大庆油田有限责任公司第六采油厂

周明阳(大庆油田有限责任公司第六采油厂)

1 建立能效对标

能效对标是一种相对较新的企业绩效管理方法,是企业对标管理的一个重要方面,通过能效对标,能够找出管理上的薄弱环节,提高能源利用效率,提升节能工作管理水平[1]。通过对比分析年电力能耗指标数据,实现纵向对标;通过对比不同注入工艺能耗数据,实现横向对标(表1、图1)。

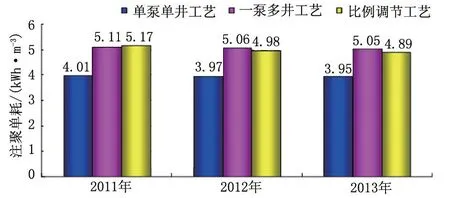

图1 不同注入工艺能效对标

通过纵向对标,近几年,在积极采取各种有效节能措施后,坚持管理节能与技术节能双向突破,取得了较好成效,不同工艺注聚单耗均有所下降。但通过横向对标,不同注入工艺注聚单耗存在一定差异,采用单泵单井工艺流程注入方式比采用一泵多井工艺流程和比例调节泵工艺流程的单耗要少,其原因主要是采用一泵多井工艺流程和比例调节泵注入工艺流程的注入方式因各注入井注入压力不同,注聚泵需工作在最高注入井的压力上;不同工艺流程能耗节点的差别,使不同注入工艺能耗损失也有所不同。

2 能耗节点分析

2.1 单泵单井工艺能耗

单泵单井注入工艺流程简单,注聚能耗主要发生在注聚泵、静态混合器、注入管线等部分,每台泵与每口井压力流量均相互对应,能量利用充分,且单泵单井注入工艺每台注聚泵均配备变频器,所以注聚泵能耗相对其他2 种工艺要小。但当地质方案变化时,会出现注聚泵排量与方案要求不匹配,同时使变频器工作频率不在合理范围内,注聚泵电动机的工作特性需从低压变压器吸收较大的无功功率,造成电能的损失。

表1 注聚系统不同工艺注入单耗统计

2.2 一泵多井工艺能耗

在采用一泵多井工艺流程注入方式中,相对单泵单井工艺增加了母液流量调节器部分,不同聚驱阶段单井注入压力和系统工作压力各不相同。在注聚初期压力相对较低,注聚中期注入压力会升高,由于地质和开采等方面的因素,各单井的上升幅度不一样,导致单井注入压力差异较大。为了满足少数几口压力高的井的注入要求,就必须使汇管压力达到最高的压力要求,而使整个注聚系统始终在较高压力状态下运行,造成部分井压力损失严重,导致系统能耗量增大。一泵多井注入工艺通过流量调节器调控单井的注入量,1 条母液汇管至少带10 口以上注入井,由于汇管压力恒定,单井间压力不同,导致部分流量调节器前后压差增大,同时流量调节器卡堵也会造成压力增大,导致能耗增加。

2.3 比例调节工艺能耗

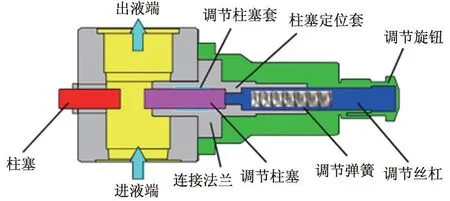

在采用比例调节泵工艺流程注入方式中,1 台泵对应3~5 口注入井,相对于一泵多井取消了母液汇管与流量调节器,但液力端每个液缸都有1 个流量调节装置(图2)。通过调节柱塞嵌入泵液缸体中的流量来实现排量的线性调节,单缸流量可实现理论排量的50%~100%随意调节,但流量调节幅度越大,高压聚合物溶液回流率越大,注聚泵能耗越大。投产注聚前,比例调节泵的运行参数是按照最初地质方案设计的,注聚后部分单井没有实现同流量注入井匹配在同台泵上。由于这部分井注入量不同、注入压力不一致,注聚泵需工作在最高注入井压力上,在调节过程中与配注方案不匹配的井,就会有一部分母液由高压回到低压,回流量越大造成聚合物溶液单耗越大。

图2 比例调节泵母液调节装置剖面

3 不同注入工艺节能降耗措施

3.1 调整优化,降低系统能耗

合理匹配电动机功率。注入泵出厂时设计的电动机配用功率一般是负荷所需功率的1.5~2 倍左右,即使注入泵在额定排量下运行,电动机还有一部分剩余功率,同时消耗大量的无功功率。因此,通过研究在满足泵所需功率和地质注入方案要求的前提下,按轴功率的1.1~1.3 倍选择电动机功率,从而避免无谓的电能消耗。为此,在4-3#注入站更换19 台注聚泵电动机,其中2 台从55 kW 更换成22 kW,13 台从18.5 kW 更换成11 kW,4 台从22 kW更换成15 kW,减少了电能的消耗(表2)。

表2 注聚泵电动机更换前后对比

合理优化电动机频率。为准确掌握变频器实际节电能力、确定注聚泵最佳运行频率【2】,在4-3#注入站开展现场试验,选择了5 口注入井(注聚泵电动机功率为15 kW),在注入量不变的情况下,检测不同频率下电流变化情况(图3)。

图3 不同频率能耗变化曲线

从检测的数据可知,注聚泵在低频运行时,电流偏高,随着运行频率增加,电流下降,在35~45 Hz区间内电流最低,随着运行频率继续增加,电流上升。

注聚压力编组,降低压力损失。北北块在上返初期分别对4 座注入站地层剖面进行了调整,不同单井注入压力和系统工作压力各不相同,各单井的上升幅度不一样,导致单井注入压力差异较大。

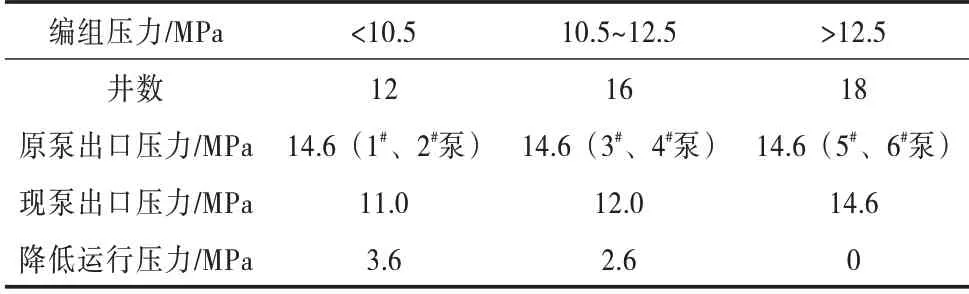

为了满足少数几口压力高的井的注入要求,就必须使汇管压力达到最高的压力要求,而使整个注聚系统始终在较高压力状态下运行,造成部分井压力损失严重,导致系统能耗量增大。因此,在一泵多井工艺中可以根据注入压力的变化与注入量的要求,及时采取压力编组,把压力相当的井编到1 个组,可以分为高中低3 组,采用单泵对应单套编组,这样可以适当降低中、低组泵的运行压力,不需要使整个汇管都保持在较高的压力状态。以3-6#注入站为例:可以根据实际的注入压力情况,合理进行编组,注入压力主要集中在12 MPa 左右,最高注入压力为14.0 MPa,可以分为以下3 个编组(表3)。

表3 3-6#注入站压力编组情况

由表3 可知,对低档编组可以降低运行压力3.6 MPa,而中档编组可以降低运行压力2.6 MPa,即可以满足注入要求,这样1#、2#泵能耗可以降低约24.6%,3#、4#泵可降低大约11.0%。其他4 个站的情况基本相似,按照这样计算,可以使整个系统的能耗降低11.8%,仍然可以满足注入要求。

流量匹配分组,降低压力损失。喇北西二区采用一泵三井比例调节注入工艺,1 台泵对应3 口注入井,投产注聚前,比例调节泵的运行参数是按照最初地质方案设计的。注聚时,部分单井注聚方案根据水驱阶段的实际状况进行了调整。没有实现同流量注入井匹配在同台泵上,由于这部分井注入量不同、注入压力不一致,注聚泵需工作在最高注入井压力上。根据注聚泵的单缸流量、每台泵所辖井的注入方案进行流量编组(3 口井为1 个组),把流量相同的井编到1 个组、调整到1 台泵上,通过站外单井管线调头实现调整,降低同台泵上3 口井注入压差,采取此方法共调整了57 口井。调整后,57 口井所在比例泵的平均工作电流下降了2.6 A,年节电2.85×104kWh。

调整设备参数,减小母液回流率。比例调节泵设计流量调节范围为50%~100%之间,在调节过程中与配注方案不匹配的井,就会有一部分母液由高压回到低压,不仅对黏度造成一定的降解,而且回流量越大造成聚合物溶液单耗增大。采取调整同台泵上的单井柱塞直径、调整皮带轮等综合措施,把方案注入量调整到单缸流量的85%,先后共调整了114 口井。通过精细调整运行参数,使单缸母液回流率由25%降至15%,有效提升了比例调节泵系统效率,降低系统能耗;通过精细调整运行参数,还降低了弹簧调节行程,延长了调节弹簧工作时间,调整后弹簧的平均使用时间由16 天延长至39 天。每口井每年可节约材料费0.48 万元,区块全井可创经济效益131.36 万元。

3.2 管理提升,降低系统能耗

管损增大势必造成流程堵塞,增加地面设备能耗;泵进口过滤器堵塞、泵阀密封不严等情况将导致注聚泵容积效率降低,能耗增加;静态混合器堵塞后,压差增大,系统能耗增加;通过系统分析,对以上影响系统能耗的关键环节进行逐点梳理、跟踪管理:

◇每月核实注聚井管损情况,对管损超过0.5 MPa的注入井进行地面管线冲洗、化学清洗等方法降低管损,真实反映注入压力;

◇定期清洗泵进口过滤器及泵阀,避免柱塞泵供液不足导致注聚泵容积效率下降;泵阀密封不严或泵阀弹簧变形损坏后及时清洗或更换泵阀组件,避免高压下泵阀处流体发生倒流现象,容积效率降低;

◇发现静混前后压差或黏损增大时,及时拆卸静态混合器进行清洗,避免发生静态混合器能量损失过高现象。

通过系统梳理分析,对以上影响注入质量的关键环节进行逐点跟踪管理,保证地面工艺不节流、不堵塞,提高了系统效率,降低了能耗损失。通过采取逐点梳理、跟踪管理,实际检测注入井平均管损控制在0.2 MPa 以内,注聚泵容积效率在90%~95%之间,可使注聚单耗下降0.2 kWh/m3。

4 结论

1)建立能效对标,纵向对标不断挖掘节能潜力,横向对标发现不同注入工艺的能耗差异,针对不同注入工艺能耗节点进行分析研究。

2)注聚系统能耗是注入过程中最主要能耗点,需采取流量匹配分组、压力编组、优化变频工作区间、电动机功率合理匹配等技术措施提升系统的运行效率;通过系统梳理分析,对影响注入质量的关键环节进行逐点跟踪管理,保证地面工艺不节流、不堵塞,降低系统能耗损失。

[1]张鹏.油田注水系统能耗损失原因分析与对策[J].石油石化节能,2013,28(6):55-57.

[2]胡道春,孙冰.油田注水系统节能技术适应性分析[J].石油石化节能,2013,28(6):21-22.