压缩机气量无级调节系统在连续重整装置上的应用

2015-08-07景晔黄广鹏孙光霁

景晔 黄广鹏 孙光霁

(1.中国石油天然气股份有限公司锦州石化分公司;2.解放军驻锦州石化分公司军事代表室)

目前,在炼化企业有不少大功率(功率500 kW以上)压缩机气量因工艺要求经常需要调节,尽管压缩机气量调节方法有很多,但能够实现对大型工艺往复式压缩机进行连续、经济、高效、快捷、精确调节的方式并不多。长期以来,一直都是靠打回流等方法来调节,造成电能的巨大浪费;转速调节在低转速时影响压缩机的正常运行;可变余隙腔调节响应速度慢,且通常需要较多的人工干涉,可靠性较差。液压式气量无级调节系统技术在往复式压缩机上的应用,从根本上改变传统进气阀靠阀片两侧压差控制气阀启闭的状态,而使之成为时时受液压装置控制的受控阀。

某石化公司80×104t/a 连续重整装置上,采用由贺尔碧格公司开发生产的HydroCOM 气量无级调节系统,大幅度地减少了压缩机的电流量,为企业带来较高的经济效益。

1 连续重整装置工艺流程

此装置工艺流程可分为原料预处理、催化重整、产品分离、催化剂再生四部分,其中催化重整为核心反应部分。催化重整部分的重整反应除了使精制油增加芳烃含量外,也产生大量的氢气,这就要把产物作进一步处理,分离成氢气、轻烃和重整油。因重整反应压力较低,在低压下产物气液平衡,分离罐分离出的气体中会有大量的轻烃,既降低了氢气的纯度又减少了重整油的收率;所以设置再接触流程,经再接触系统增压冷却,使含氢气体中轻烃溶解在油中,也使产出的氢气达到压力并入氢气管网之中[1]。产品分离部分中的再接触流程如图1 所示。

重整反应生成的氢气进入D-217分离罐,D-217顶部出的氢气经K-202压缩机一级压缩,再经A-203空冷、E-203 水冷,冷却后进入D-202(1 号再接触罐)。D-202 顶部出的氢气经K-202 压缩机二级压缩,再经A-204空冷、E-205再接触预冷器、E-206氨冷冻,冷却后进入D-203(2号再接触罐)。D-203顶部出的氢气经D-204A/B 脱氯罐脱氯后出装置。

本次增设气量无级调节系统的压缩机为K-202C。K-202 压缩机有A、B、C 3 台,正常情况下两开一备。满足装置所需氢气量的条件为:1 台压缩机满负荷运行,另1 台以额定负荷的50%~80%运行;而压缩机在原控制系统下2 台不得不都在满负荷下运行,所剩余的氢气必须通过旁路控制阀返回压缩机入口前,造成压缩机能耗浪费。所以有必要加设气量无级调节系统,实现0%~100%负荷无级调节,提高节能水平及经济效益。

2 气量无级调节系统

2.1 K-202 压缩机基本情况

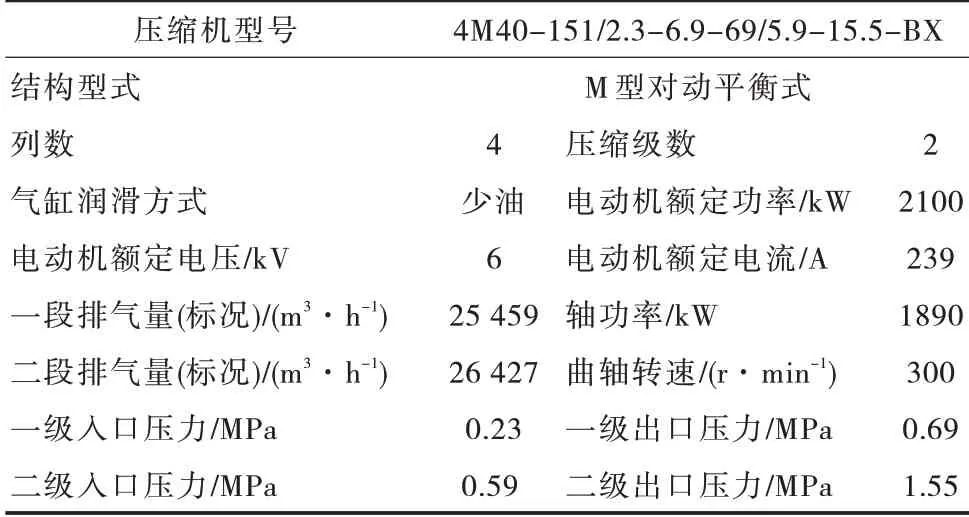

K-202 压缩机为重整氢增压机。BX 系列往复活塞式压缩机是由沈阳气体压缩机股份有限公司设计制造的。压缩机基本数据见表1。

2.2 系统工作原理

本次加设的气量无级调节系统英文名称为HydroCOM,是由某公司专门为往复式压缩机开发的液压式气量无级调节系统,能实现压缩机气量在0%~100%范围内无级调节。

图1 再接触流程

表1 K-202 压缩机数据

气量无级调节系统要达到的目的就是满足压缩机压缩正好所需的气量。

压缩机工况:吸气时活塞向右运动,进气阀被氢气顶开,氢气流入腔中。活塞向左运动时,氢气压缩,进气阀关死,到一定程度排气阀打开,被压缩氢气流出,这时完成一个循环。现在应用回流省功原理,当活塞向左运动时,进气阀不关闭,而是在卸荷器作用下保持全开状态,使一部分氢气又流回进气罐中(这部分氢气即为原来多压缩的气量,现不被压缩),之后将进气阀关死,完成正常的压缩排气过程。HydroCOM 系统就是能让进气阀延迟关闭的一套系统。

这套系统有高度集成的电子控制系统,能够完全嵌入到装置现有的DCS 系统中。现场由电子液压执行机构和进气阀卸荷器,根据4~20 mA 的控制信号延迟进气阀关闭的时间来调节每个活塞行程所压缩的气量。利用DCS 中的PI 调节器根据实际负荷需求计算出4~20 mA 的控制信号,并把负荷控制信号送给CIU(中间接口单元),CIU 把4~20 mA 的控制信号转换成电子指令传送给执行机构。通过执行机构完成上述在适当时间开启、关闭进气阀的任务。装备了气量无级调节系统后,压缩机只对实际需要的气量进行压缩,从而能够最大限度地节约资源。

2.3 新旧控制方案对比

在装备气量无级调节系统前,气量调节主要通过旁路返回阀来实现。控制方案如图2 所示。

图2 原控制方案流程

经K-202 一段压缩后的氢气在D-202 后通过PV2002A/B 可回流至D201 前。经K-202 二段压缩后的氢气在D-203 后通过PV2003 可回流至D-202前。如此可实现压缩多余的氢气流回,达到稳压的目的。

增加气量无级调节系统后的控制方案如图3所示。

新控制方案并未取消旁路阀。因为出于对进气温度的考虑,HydroCOM 压缩机最低负荷不可低于30%。如想压缩低于30%的气量,要用压缩机压缩30%的气量,再通过旁路阀流回多余气量。调节方法见表2。

图3 新控制方案流程

表2 调节方案

现实际出于对生产调节的考虑,负荷在80%左右,而旁路阀并未完全关闭,有20%左右的开度,若将旁路阀20%开度关闭会进一步节能。

2.4 系统基本配置

气量无级调节系统的基本配置如图4 所示。

图4 HydroCOM 系统的基本组成

由图4 可知,气量无级调节系统主要由以下几部分组成:

1)执行机构(Actuator)。从CIU 接收指令驱动进气阀卸荷器,通过控制卸荷器来操纵进气阀的开启与闭合。执行机构由外部电源供电,液压油站供油。

执行机构结构见图5。执行机构控制见图6。

图5 HydroCOM 执行机构结构

图6 HydroCOM 执行机构控制

2)CIU 中间接口单元。CIU 是执行机构、上死点传感器和DCS 系统之间的接口,由CIU 连接协调整个HydroCOM 系统和DCS 系统,作为信号交流纽带。

3)直流48 V 供电电源(EPS)。EPS 负责给执行机构提供48 V 直流电源。

4)液压油站(HU)。向执行机构提供驱动压缩机气阀动作的液压动力。

5)隔离放大器(IA)。用于隔离危险区域和安全区域,把现场信号转化为到安全区域的晶体管输出。

6)上死点传感器(TDC)。同步测量曲轴的旋转,经过推算,能实时提供活塞在气缸中的即时位置给CIU,执行机构据此来控制进气阀的开启和闭合时间,也可测量压缩机的转速。

压缩机的每一个进气阀上都装配一个执行机构,由外部电源提供48 V 直流电,由液压油站提供液压油。CIU 通过数据总线将进气阀开启或关闭的信息传输给这些执行机构。CIU 通过上死点传感器和一个隔离放大器与压缩机转速保持同步。CIU通过接收DCS 系统的4~20 mA 的信号,获知每级需要的气量。CIU 反馈每个进气阀的阀窝温度,再以4~20 mA 信号的方式传输给DCS。信号也可通过Modbus 接口转换给DCS。

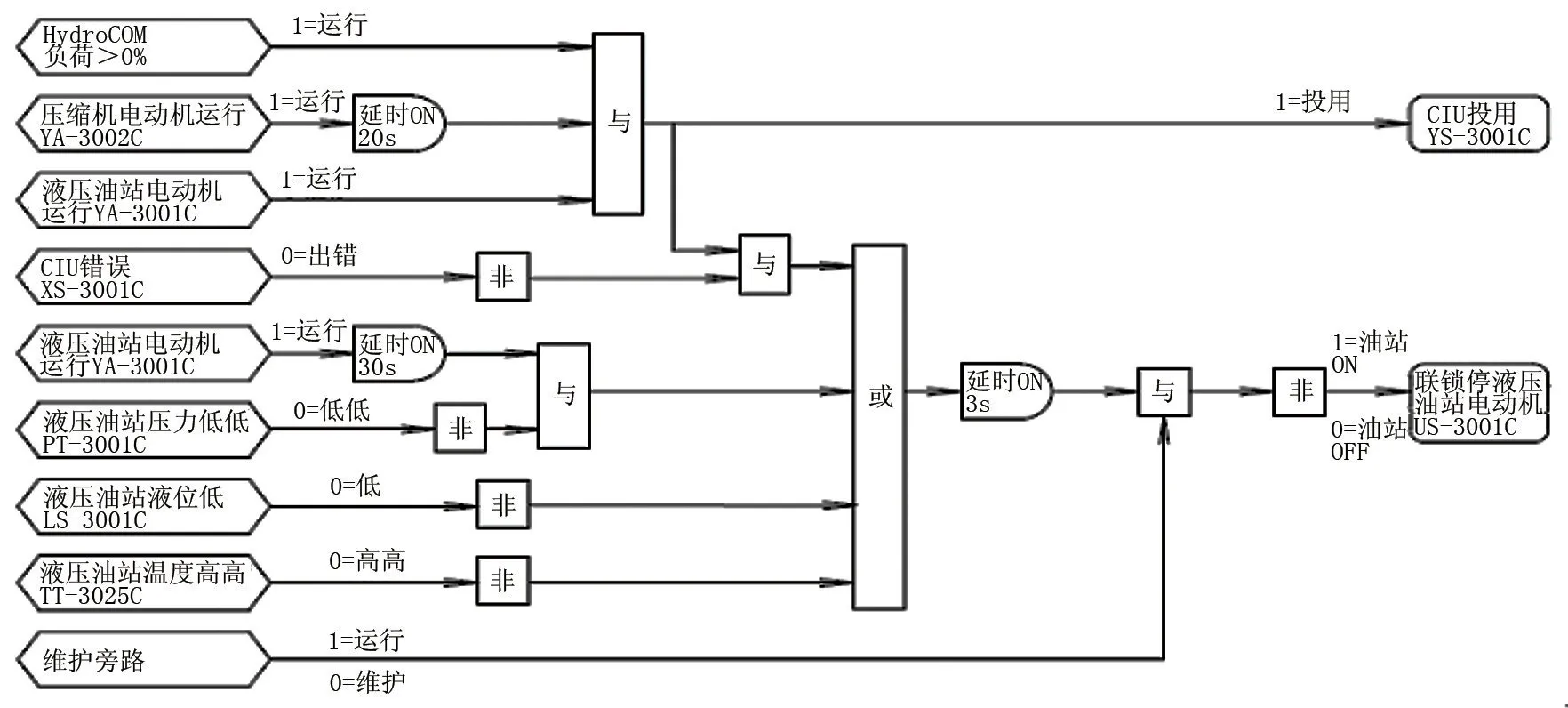

图7 联锁图

2.5 系统投用联锁情况

如图7 所示,当压缩机电动机运行,液压油站电动机运行,气量调节负荷大于0%三者同时满足时CIU 可以投用。在维护旁路运行的情况下,当发生以下问题时联锁停液压油站电动机。

◇CIU 投用且错误时;

◇液压油站电动机运行且压力低低报警时;

◇液压油站液位低时;

◇液压油站温度高高报警时。

一旦出现问题联锁停液压油站电动机后,HydroCOM 系统可自动停止工作,并改用旁路阀来调节压缩机的气量。

2.6 使用效果

2.6.1 节能效果

本系统投用后,在连续重整装置进料量91 t/h的工况下,压缩机负荷为80%,节能效果明显。表3 为K-202C 气量无级调节系统改造前后数据对比。

表3 K-202C 在不同负荷下的电流

按负荷80%、电流165 A 计算,每小时节电320 kWh,每天节电7 680 kWh;按每度电0.67 元计算,每天可节约电费5 145.6 元,每年节约电费约187.81 万元,经济效益十分可观。而且,如果旁路阀全关,还将产生更大经济效益。

2.6.2 系统效果

K-202C 压缩机上装备了气量无级调节系统后,可实现压缩机30%~100%负荷范围内无级调节,达到平稳过渡。因减少了无谓的做功,故延长了排气阀寿命,从而降低了维修成本。在系统出故障时可自动停止工作,而压缩机将以100%负荷运行,并借助原旁路调节方式进行气量调节。另外,开停机也更加简便,提高了压缩机的可靠性和安全性。

2.7 使用中出现的问题及改进措施

问题一:蓄能器系统支架固定不稳。

改进措施:由于机组二层平台板处无合适钢梁用以焊接蓄能器支架,考虑到机组运转过程中平台振动较大,若蓄能器振动过大,有将液压油系统接头震松动的风险,影响机组稳定运行。因此,将施工方案变更,加设部分钢梁及更换蓄能器支架型钢,以确保蓄能器支架稳固。

问题二:试运行过程中,由于液压油系统有故障,在关闭油站的过程中,机组负荷并未达到原计划中所要求的100%负荷,而是瞬间降至0 负荷,10 s 后自动恢复至100%负荷,造成工艺条件大幅波动。

改进措施:经相关技术人员分析认为,当停液压油泵的瞬间,执行机构内残存的液压油在CIU 仍处于投用状态下将进气阀全部顶开,因此负荷瞬间降至0。后将联锁逻辑中“液压油站电动机运行”后增加60 s 延时,确保在液压油站故障时,把残余的液压油油压泄完后再将CIU 切除,以实现机组负荷稳定。

问题三:个别气阀阀窝温度过高,存在倒气现象。

改进措施:在适当时机拆装检修,并准备相关备件。

3 结论

气量无级调节系统在4M40 压缩机上的改造是成功的。系统自2013年11月初投用以来,状态良好,压缩机运行状态也更加平稳,可实现压缩机30%~100%负荷范围内无级调节。改造后节能效果明显,年节约电费约187.81 万元,而且还有提升空间。

某公司的HydroCOM 气量无级调节系统已引入国内多年,为成熟技术。在当今大力提倡节能减排的形势下,此系统成功运用既可以节约能源,获取经济效益,又可为压缩机长时间稳定运行提供保障。

[1]徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:371-372.