功率法平衡技术在葡萄花油田上的研究与应用

2015-08-07关宏业大庆油田有限责任公司第七采油厂

关宏业(大庆油田有限责任公司第七采油厂)

目前在葡萄花油田上的抽油机管理中,用于判断平衡与否的一个标准就是电流平衡率,即抽油机下行最大电流与上行最大电流之比,此值在0.85~1 之间平衡,但这种方法存在一定的局限性:虚假平衡,电流分不出正负,发电与用电都产生电流,一些严重不平衡的井在发电时产生一个很大的电流,但从电流上看抽油机井还相当平衡;不能真实反应抽油机平衡,对于功率因数较低的抽油机井,电动机电流相对于抽油机的载荷变化幅度较小,电流峰值变化并不大,无法真实反应抽油机的平衡比。抽油机井运转不平衡,可能导致抽油机运行过程中耗电量增多、各部件受力不匀、减速箱磨损加快,减少抽油机各设备的使用寿命。功率法综合考虑了瞬时电流、电压、功率因数的影响,能够判断电动机处于发电还是用电状态,从而真实地反应抽油机的平衡状况,克服了电流法存在的虚假平衡问题;可精确地计算出平衡块的调整方向与距离,减轻工人劳动强度和时间。

1 功率法调平衡原理

功率法调平衡技术以抽油机最节能和最安全为目标。对抽油机功率曲线进行傅立叶分解,通过调整平衡块位置,改变一阶正弦分量的大小,计算出最佳调整位置,使之正好抵消不平衡功率,使均方根功率最小,即均方根扭矩最小,抽油机最安全,电动机发热量最低[1-2]。

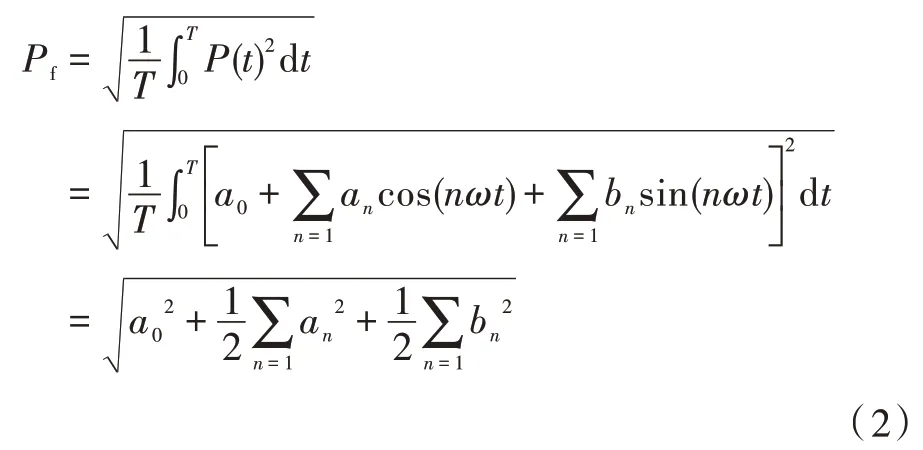

抽油机的功率曲线是一个随冲程周期为周期的连续函数。由数学分析可知,每一个周期性的非正弦量,只要满足狄利斯利条件,就可以分解成一系列的三角级数。抽油机的功率曲线函数能满足狄利斯利条件,所以可以展开成收敛的三角级数——傅立叶级数。

式中:

P(t)——有功功率,kW;

a0——平均功率,kW;

an——功率曲线各次谐波的正弦部分幅度,kW;

bn——功率曲线各次谐波的余弦部分幅度,kW;

n——离散变量;

ω——曲柄角速度,rad/s;

t——时间,s;

n(下标)——谐波次数。

按均方根功率的定义,再考虑到三角函数的正交特性,均方根功率Pf可以按式(2)计算。

式中:

Pf——电动机功率均方根值,kW;

T ——冲程周期,s。

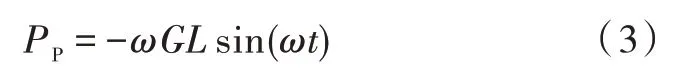

抽油机曲柄平衡块是靠重力起作用的,如果从平衡块重心位于曲柄轴的最上方(12 点钟位置)开始,平衡块的平衡功率PP可表示成式(3)。

式中:

PP——平衡功率,kW;

G ——平衡块的总重力,kN;

L——平衡块重心半径,m。

对照式(2)和式(3),PP只对应于功率曲线的一阶正弦分量b1,调整抽油机平衡块的位置,只能改变式(2)中一阶正弦分量的大小。要使均方根功率最小,就只能使式(2)的一阶正弦分量b1为零。调整平衡块的重心位置,使PP增加或减小,ΔPP增加或减少的量与当前b1的大小相等,符号相反,就可以消除式(2)中的一阶正弦分量b1。由此可以得到式(4),进而推出平衡块调整量的计算公式(5)。

式中:

b1——一阶正弦分量,kW。

2 功率法调整方法

使用功率仪现场测试一个冲程内功率曲线,自动判断抽油机功率平衡比。在平衡块位置计算界面中直接输入平衡块质量,调整平衡块移动距离至平衡矩计算结果和功率法值相同即平衡块最佳移动位置。

2.1 功率法平衡判断标准

◇功率平衡比为抽油机上下冲程功率峰值之比,以较大值为分母[3];

◇上下冲程的峰值功率有一项为零或负值时,功率平衡比为零;

◇功率平衡比小于0.5 时可判定抽油机不平衡。

2.2 功率平衡比现状

现场测试285 口井,通过对测试结果的统计,可分为以下4 种情况:电流法平衡同时功率法也平衡,该类井共138 口,占测试井数的48.4%;电流法平衡但功率法不平衡,该类井共28 口,占测试井数的9.8%;电流法不平衡但功率法平衡,该类井共62 口,占测试井数的21.4%;电流法不平衡,同时功率法也不平衡,该类井共57 口,占测试井数的20.4%。对功率不平衡井实施功率法调整。

3 现场试验典型井分析

3.1 功率不平衡,电流平衡

部分供液不足井或气影响井,下冲程过程液柱载荷卸载困难,导致下冲程电动机做负功,电流法出现虚假平衡[4]。

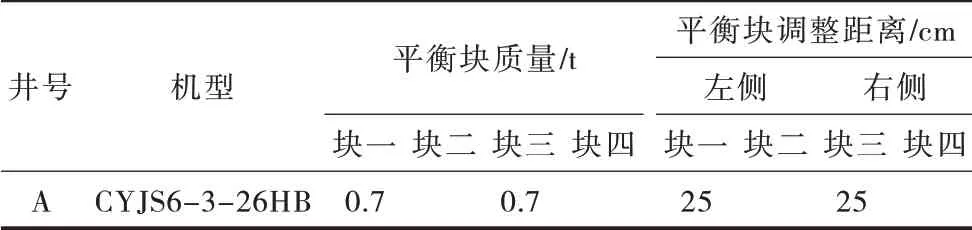

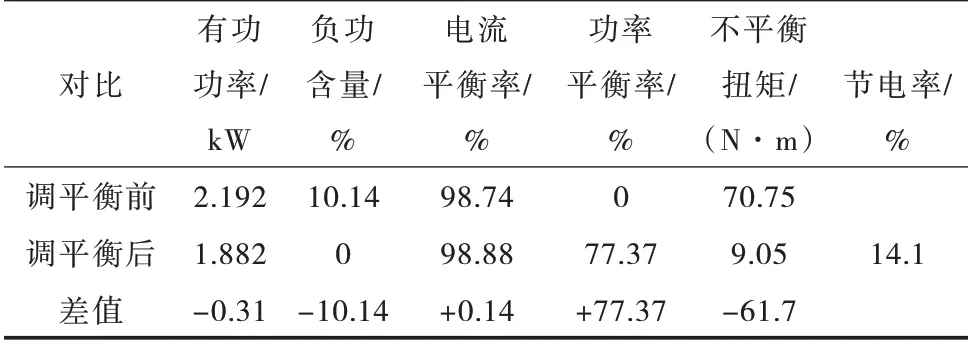

以A 井为例,调平衡前电流平衡率为98.78%,电流法判定该井处于平衡状态;功率平衡率为0,功率法判定该井处于不平衡状态。不平衡扭矩为70.75 N·m,负功含量为10.14%,该井下冲程过程中电动机倒发电,存在虚假平衡。同时使用能耗测试仪测试该井有功功率为2.192 kW,日耗电量52.608 kWh。

依据功率法调整意见(表1),将平衡块一、三全部向外移动25 cm。

表1 A 井调整意见

功率法调平衡前后A 井参数对比见表2。该井有功节电率为14.1%,同时完全消除负功,克服了电流虚假平衡,减少杆柱冲击,实现电动机和抽油机平衡平稳运行。

表2 调平衡前后A 井参数对比

部分井电动机电流相对于抽油机载荷变化很小,无法真实反应抽油机的平衡比。

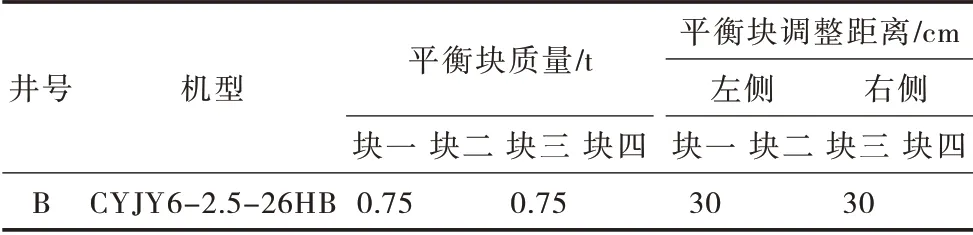

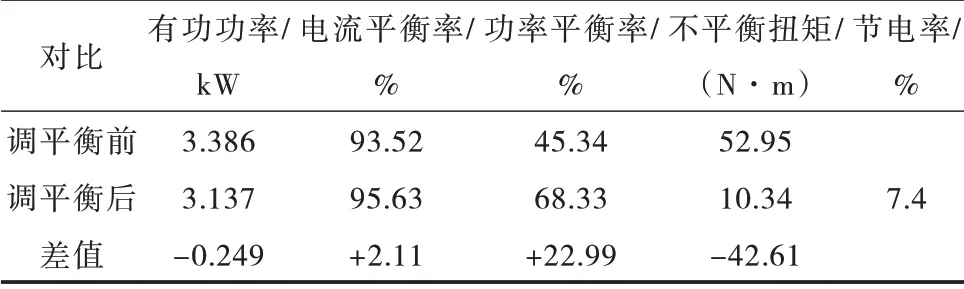

以B 井为例,调平衡前电流平衡率为93.52%,电流法判定该井处于平衡状态;功率平衡率为45.34%,功率法判定该井处于不平衡状态。不平衡扭矩为52.95 N·m。同时使用能耗测试仪测试该井有功功率为3.386 kW,日耗电量81.264 kWh。

依据功率法调整意见(表3),将平衡块一、三全部向外移动30 cm。

表3 B 井调整意见

功率法调平衡前后B 井参数对比见表4。该井不平衡扭矩大幅下降,实现了抽油机平衡。

表4 调平衡前后B 井参数对比

3.2 功率不平衡,电流不平衡

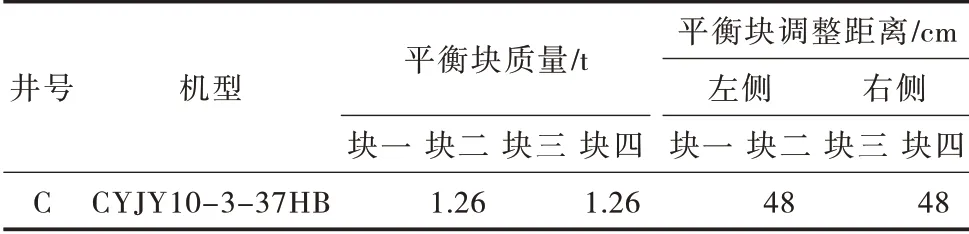

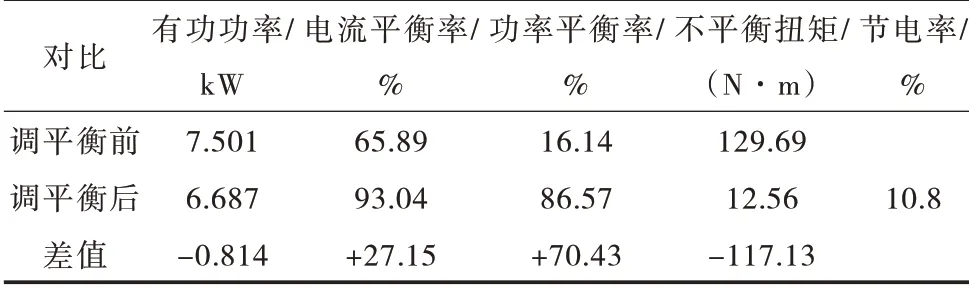

调平衡前,C 井电流平衡率为65.89%,功率平衡率为16.14%,用电流法或功率法判定该井均处于不平衡状态。同时使用能耗测试仪测试该井有功功率为7.50 kW,日耗电量180.02 kWh。

依据功率法调整意见(表5),将平衡块二、四全部向外移动48 cm。

表5 C 井调整意见

功率法调平衡前后C 井参数对比见表6。该井有功功率下降了0.81 kW,日节电19.54 kWh,有功节电率为10.8%。电流和功率均实现平衡。

表6 调平衡前后C 井参数对比

4 整体应用情况及效果

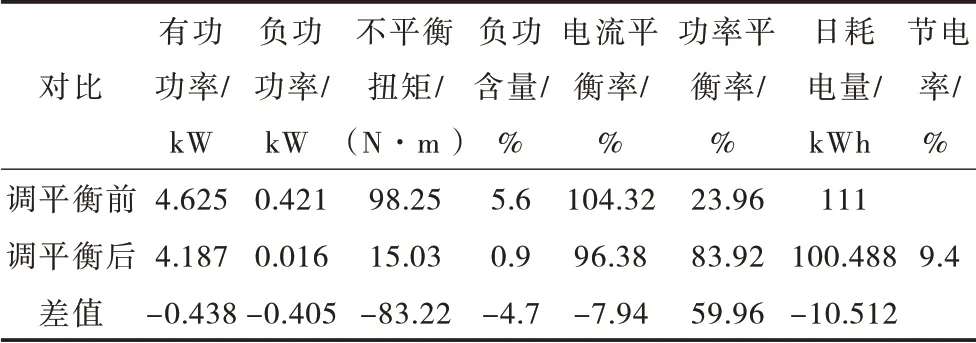

目前应用功率法调整85 口井,其参数对比见表7。功率平衡率由23.96%提高到83.92%,不平衡扭矩绝对值由98.25 N·m 下降至15.03 N·m。同时,对比分析常规游梁式抽油机和双驴头抽油机不同机型的节电效果。平均日耗电量由调前的111 kWh下降到100.488 kWh,节电率为9.4%。

表7 功率法调平衡前后参数对比

功率法调平衡后减少了电动机及减速箱的磨损,延长了其使用寿命,减少了抽油机的维护费用。年可节约油井维护材料费用3.3 万元。

5 结论及认识

1)功率法综合考虑了电动机瞬时电流、电压、功率因数的影响,能够判断电动机处于发电还是用电状态,从而真实地反应抽油机的平衡状况,克服了电流法存在的假平衡问题。

2)使用功率法计算出的平衡块位移准确,能做到一次调整好,减轻工人劳动强度,提高工作效率。同时,应用功率法判断和调整抽油机的平衡简单、方便,只需测出功率曲线即可,适合现场推广。

3)功率法配套软件的应用对于分析电动机运行情况及能耗起到了巨大的作用,使调平衡工作更加专业化、系统化。

4)功率法调平衡之后,节电效果明显,平均节电率可达9%以上。

[1]周继德.用扭矩曲线法调整抽油机的平衡[J].石油机械,1987(4):15-16.

[2]王鸿勋.采油工艺原理[M].北京:石油工业出版社,1989:116-118.

[3]张明亮,雷长森,田小兰.抽油机曲柄平衡的调整计算及效果预测[J].石油机械,2001,1(5):36-39.

[4]范凤英.提高抽油机井系统效率技术[M].东营:石油大学出版社,2002:125-126.