套管管端直线度测量方法探讨

2015-08-04吕拴录滕学清杨相同谊平薛继军李昱上官丰收张春婉

吕拴录,滕学清,杨相同,马 谊平,薛继军,李昱 坤,上官丰收,张春婉,卫 栋

套管管端直线度测量方法探讨

吕拴录1,2,滕学清1,2,杨相同2,马谊平2,薛继军3,李昱坤4,上官丰收4,张春婉3,卫栋4

(1.中国石油大学材料科学与工程系,北京102249;2.塔里木油田,新疆库尔勒841000;3.西安摩尔石油工程实验室,西安710065;4.中国石油集团石油管工程技术研究院,西安710065)①

对套管管端直线度测量方法进行了调查研究,认为目前测量套管管端直线度的直尺太重,测量方法不正确,实际测量结果是管端局部直线度,并非管端直线度。采用马鞍规测量管端直线度时,马鞍规支点位置的管体几何形状对测量精度有一定影响。通过对一批直连型套管接头偏心原因进行分析,认为套管接头偏心原因是管端弯曲所致,管端弯曲的原因是工厂管端直线度测量方法不正确,在加工螺纹接头之前未能发现管端弯曲。建议采用足够轻的直尺测量管端直线度,保证直尺至少有0.3 m(1英尺)与管端弯曲范围以外的管子表面接触。

管端;直线度;弦高;直尺;马鞍规

几何误差是指零件加工后的实际形状、方向和相互位置与理想形状、方向和相互位置的差异。在形状上的差异称形状误差,在方向上的差异称方向误差,在相互位置上的差异称位置误差。几何公差分形状公差、方向公差、位置公差和跳动公差4种类型。其中形状公差是对单一要素提出的几何特征,因此,无基准要求[1-2]。

直线度在几何公差中是最基础的部分。直线度是限制实际直线对理想直线变动量的一种形状公差。直线度由形状(理想包容形状)、大小(公差值)、方向、位置4个要素组成,用于限制1个平面内的直线形状偏差,限制空间直线在某一方向上的形状偏差,限制空间直线在任一方向上的形状偏差。

直线度测量是几何量计量领域里1个最基本的项目,它是平面度、平行度、同轴度等几何测量的基础,是与尺寸精度、圆度和表面粗糙度同称为影响产品质量的4大要素,在生产实践中受到高度重视,出现了很多种直线度的测量方法和装置。

直线度误差是指实际直线对理想直线的变化量,反映了被测直线的不直程度。根据ISO推荐的标准和国家标准,直线度误差可分为给定平面内的直线度误差、给定方向的直线度误差和任意方向内的直线度误差。通常,给定平面内的直线度误差和给定方向内的直线度误差被称为平面直线度误差,任意方向内的直线度误差被称为空间直线度误差。

套管管体直线度是保证套管质量的关键因素之一。用管端直线度不合格的管子来加工的套管螺纹接头与管体偏心,降低了套管接头连接强度和密封性能[3-21]。管体全长直线度或/和管端直线度不合格的套管组合成管柱之后会产生附加的偏斜拉伸载荷或附加的偏斜压缩载荷,最终降低套管承载能力。

API SPEC 5CT[22]对规格大于等于114.3 mm(英寸)的管子直线度测量要求如下:

1)使用绷绳或线测量管子全长直线度(如图1所示)。

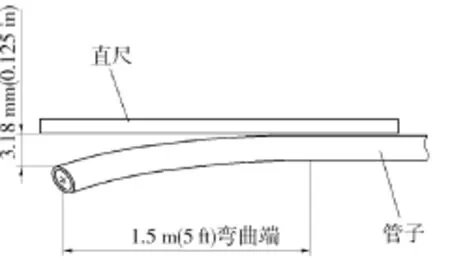

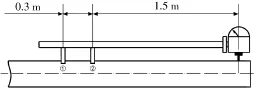

2)使用至少1.8 m(6英尺)长的直尺测量管端直线度,直尺至少应有0.3 m(1英尺)与弯曲端范围以外的管子表面接触(如图2)。也可用等效方法测量管端直线度。在有争议的情况下,应使用直尺仲裁。

3)拉紧的绳子或直尺应放在能显示出最大偏离处的位置。偏离直线或弦高不应超过图1~2规定。

图1 API SPEC 5CT规定的套管管体全长直线度测量方法

图2 API SPEC 5CT规定的套管管体两端直线度测量方法

目前,国内各套管加工厂均按照API SPEC 5CT规定的测量方法测量套管管体直线度。对于套管管体全长直线度测量方法基本没有什么问题,但在管端直线度测量方面采用直尺和马鞍规2种测量方法上,测量结果存在争议。下面对2种管端直线度测量方法分别予以讨论。

1 现有管端直线度测量方法

1.1采用直尺测量管端直线度

采用直尺测量管端直线度,所用的直尺有如下2种:一种直尺长度为1.8 m、质量为4.9 kg;一种直尺长度为2.0 m、质量为5.4 kg(如图3)。

图3 采用直尺测量管端直线度

1.2采用马鞍规测量管端直线度

采用马鞍规测量管端直线度,马鞍规1号支点与2号支点之间的距离为0.3m(1英尺),2号支点到测量仪表触头的距离为1.5m(5英尺),如图4~5。

图4 采用马鞍规测量管端直线度

图5 采用马鞍规测量管端直线度

2 测量精度分析

2.1采用直尺测量管端直线度

1)为了保证直尺本身的直线度,通常选用强度较高的金属材料,并且直尺的尺寸大、质量大、管端直线度测量难度大。如图3所示,采用长度1.8 m、质量4.9 kg的直尺和长度2.0 m、质量5.4 kg的直尺测量管端直线度。由于直尺自重的作用,根本无法保证直尺至少有0.3m(1英尺)与管端弯曲范围以外的管子表面接触(如图6),图6中虚线部分为未与管体表面良好接触的直尺。测量出的直线度偏差h0与实际值h有差值△h,△h=h-h0。现有直尺根本无法测量管端直线度,按照如图3所示测量方法实际测量结果并非管端直线度(弦高),而是管端局部直线度(弦高)。

图6 直尺倾斜时测量示意

2)该方法1次只能测量1个相位方向上的直线度,不能连续测量整个圆周上的直线度,需要检验人员旋转管子目测找出弯曲严重的位置,再采用直尺测量出管端弯曲弦高。

3)要保证直尺测量精度,首先必须采用很轻的直尺。只有当直尺质量足够轻,直尺长度≥1.8 m,操作方法正确,才可保证直尺至少有0.3 m与管端弯曲范围以外的管子表面接触,最终才能保证管端直线度测量精度。

2.2采用马鞍规测量管端直线度

由于实际管子几何形状与名义尺寸存在一定差异,马鞍规底座支点为三角形,马鞍规支点与管子接触的位置实际相当于管子圆柱与三角形支点两面相切接触,与采用直尺测量管端直度时至少有0.3 m与管端弯曲范围以外的管子表面接触相比,马鞍规支点与管子接触的位置很少,马鞍规三角形支点位置管体几何形状对测量精度有一定影响。下面对马鞍规三角形支点位置的管体不同几何形状对测量精度的影响分别予以分析。

1)在马鞍规三角形支点位置处在管子同一圆柱表面的情况下,马鞍规三角形支点位置管体几何形状对测量精度没有影响(如图5)。

2)在马鞍规两三角形支点位置没有处在管子同一圆柱表面的情况下,马鞍规支点位置管体几何形状对测量精度有一定影响。当1号三角形支点位置管子圆周大于2号三角形支点位置管子圆周,测量的管端弦高等于实际管端弦高减去1号三角形支点位置管子圆周半径与2号三角形支点位置管子圆周半径之差(如图7);当1号三角形支点位置管子圆周小于2号三角形支点位置管子圆周,测量的管端弦高等于实际管端弦高加上2号三角形支点位置管子圆周半径与1号三角形支点位置管子圆周半径之差(如图8)。

2.32种测量工具测量精度对比

API SPEC 5CT规定,优先采用直尺测量管端直线度,也可用等效方法测量管端直线度。在有争议的情况下,应使用直尺进行仲裁。即,采用直尺测量管端直线度比采用马鞍规测量精度高。

图7 管端直线度测量偏差示意一

图8 管端直线度测量偏差示意二

3 管端直线度对螺纹接头加工质量及使用性能的影响

3.1管端直线度不合格导致接头偏心

对1批直连型套管接头偏心的套管检验结果表明:偏心最严重的1根套管内螺纹接头外台肩最小壁厚6.10mm,最大壁厚11.80mm,后者是前者的1.93倍(如图9);偏心最严重的1根套管外螺纹接头内台肩最小壁厚5.56mm,最大壁厚6.80mm,后者是前者的1.22倍(如图10)。

失效分析结果表明[23],直连型套管接头偏心原因是管端弯曲所致。经过深入工厂调查研究,管端弯曲的原因是该厂采用如图3所示的测量方法没有准确测量管端直线度,在管端直线度超差的管体上加工了螺纹接头。

图9 内螺纹接头不同圆周位置外台肩壁厚正态分布

图10 外螺纹接头不同圆周部位内台肩壁厚正态分布图对比

套管管体直线度是保证质量的关键因素之一。用管端直线度不合格的管子加工的套管螺纹接头与管体偏心,这就降低了套管接头连接强度和密封性能。管体全长直线度或/和管端直线度不合格的套管组合成管柱之后,会产生附加的偏斜拉伸载荷或附加的偏斜压缩载荷,最终降低套管承载能力。

3.2管端直线度不合格导致黑皮扣超标

某油田在套管检验过程中发现244.5 mm套管偏梯形螺纹接头L4偏差很大,接头黑皮扣超标。同一根套管外螺纹接头L4min=89.4 mm,L4max=130 mm(如图11)。虽然API SPEC 5B对偏梯形套管外螺纹接头管端至螺纹消失点的长度L4没有规定公差,但依据API SPEC5CT规定的外径公差(+1%D,-0.5%D)推算结果,L4上偏差为39.11 mm(7.70扣),下偏差为-19.56 mm(3.85扣)。实际套管L4上偏差符合要求,L4下偏差超差5.66 mm(1.11扣)。

失效分析结果表明,套管接头黑皮扣超差原因是管端弯曲所致。经过深入工厂调查研究,管端弯曲的原因也是该厂没有掌握管端直线度测量方法,在管端直线度超差的管体上加工了螺纹接头。

图11 管端弯曲导致套管接头黑皮扣超标

按照API SPEC 5CT规定的外径负公差(-0.5%D)计算L4,套管密封性能降低17.3%;实际L4=89.40 mm时,套管接头密封性能降低22.3%。

偏梯形螺纹接头受力最大的位置在螺纹消失位置,黑皮扣超差的偏梯形螺纹套管接头螺纹消失位置只有局部圆周有螺纹,这就增大了该位置应力集中,很容易导致套管接头从螺纹消失位置断裂。

3.3管端直线度不合格导致工厂成本增加

1)在加工螺纹过程中,由于黑皮扣超差,工厂不得不切头后重新加工,这就会增加工厂生产成本。如果切头后套管长度符合标准要求,工厂会白白损失切头部分的管段和切头费用;如果切头后套管长度不符合标准要求,整根套管报废,工厂损失更大。

2)在加工螺纹接头过程中,管端直线度不合格的管子转动时摆动厉害,这会导致螺纹车床轴承寿命和其他零件早期损坏,缩短螺纹加工车床寿命,最终使工厂生产成本大幅度增加。

4 结论

1)目前采用的直尺太重,测量方法不正确,对管端直线度的测量结果实际并非管端直线度(弦高),而是管端局部直线度(弦高)。

2)建议采用足够轻的直尺测量管端直线度,保证直尺至少有0.3 m(1英尺)与管端弯曲范围以外的管子表面接触。

[1]GB/T 1958—2004,产品几何量技术规范(GPS)形状和位置公差检测规定[S].

[2]GB/T 11336—2004,直线度误差检测[S].

[3]吕拴录.ø139.7×7.72mm J55长圆螺纹套管脱扣原因分析[J].钻采工艺,2005,28(2):73-77.

[4]袁鹏斌,吕拴录,姜涛,等.长圆螺纹套管脱扣原因分析[J].石油矿场机械,2007,36(10):68-72.

[5]Lu Shuanlu,Han Yong,Terry Qin Changyi,et al.A-nalysis of well casing connection pull over[J].Engineering Failure Analysis,2006,13(4):638-645.

[6]吕拴录,骆发前,唐继平,等.某井177.8mm套管固井事故原因分析[J].钻采工艺,2009,32(4):98-101.

[7]吕拴录,张福祥,李元斌,等.塔里木油气田非API油井管使用情况统计分析[J].石油矿场机械,2009,38 (7):70-74.

[8]刘卫东,吕拴录,韩勇,等.特殊螺纹接头油、套管验收关键项目及影响因素[J].石油矿场机械,2009,38 (12):23-26.

[9]聂采军,吕拴录,周杰,等.177.8mm偏梯形螺纹接头套管脱扣原因分析[J].钢管,2010,39(3):19-23.

[10]吕拴录,袁鹏斌,张伟文,等.某井N80钢级套管脱扣和粘扣原因分析[J].钢管,2010,39(5):57-61.

[11]腾学清,吕拴录,宋周成,等.某井特殊螺纹套管粘扣和脱扣原因分析[J].理化检验,2011,47(4):261-264.

[12]吕拴录,贾立强,樊文刚,等.进口339.7mm套管在固井过程中脱扣原因分析[J].理化检验:物理分册,2012,48(2):130-136.

[13]宋周成,吕拴录,秦宏德,等.套管柱在下井过程中脱扣原因分析[J].理化检验:物理分册,2012,48(增刊):347-351.

[14]姬丙寅,吕拴录,张宏.非API规格偏梯形螺纹接头套管连接强度计算研究[J].石油矿场机械,2011,40 (2):58-62.

[15]吕拴录,龙平,赵盈,等.339.7mm偏梯形螺纹接头套管密封性能和连接强度试验研究[J].石油矿场机械,2011,40(5):25-29.

[16]安文华,骆发前,吕拴录,等.塔里木油田特殊螺纹接头油、套管评价试验及应用研究[J].钻采工艺,2010,33(5):84-88.

[17]吕拴录,李鹤林,藤学清,等.油、套管粘扣和泄漏失效分析综述[J].石油矿场机械,2011,40(4):21-25.

[18]吕拴录,贾立强,赵盈,等.接箍内螺纹镀锌层锈蚀脱落油管上卸扣试验研究[J].石油矿场机械,2011,40 (6):62-66.

[19]吕拴录,姬丙寅,杨成新,等.244.5mm套管偏梯形螺纹接头L4长度公差分析及控制[J].石油矿场机械,2012,41(6):63-66.

[20]安文华,滕学清,吕拴录,等.塔里木油田非API油、套管技术要求及标准化[J].理化检验:物理分册,2013,49(2):103-106.

[21]高林,吕拴录,李鹤林,等.油、套管脱扣、挤毁和破裂失效分析综述[J].理化检验:物理分册,2013,49(4):177-182.

[22]API SPEC 5CT,Specification for Casing and Tubing. 9th ed[S].Washington(DC),2010.

[23]滕学清,吕拴录,李宁,等.直连型套管螺纹接头偏心原因分析[J].石油矿场机械,2014,43(6):49-52.

Discussion of Measuring End Straightness of Casing

LYU Shuanlu1,2,TENG Xueqing2,YANG Xiangtong2,MA Yiping2,XUE Jijun3,LI Yukun4,SHANGGUAN Fengshou4,ZHANG Chunwan3,WEI dong4

(1.Material Science and Engineering Department,China University of Petroleum,Beijing 102249,China;2.Tarim Oil Field,Korla 841000,China;3.Xi’an Maurer petroleum Engineering Laboratory,Xi’an 710065,China;4.Tubular Goods Research Institute,China National Petroleum Corporation,Xi’an 710065,China )

An investigation on measuring end straightness of casing is given in this paper.It is considered that the actual measuring result is local position straightness,instead of pipe end straightness due to heavy ruler applied and incorrect measuring method for inspection end straightness;the pipe geometry at fulcrum position of saddle gage applied is effected to result of end straightness.Based on failure analysis for eccentric joint of extreme-line casing,it is found that the pipe end deviation from straight resulted in eccentric casing connection because the incorrect measuring method was applied to gage pipe end straightness and could not find the pipe end deviation from straight before threading in the mill.It is suggested that the ruler should be light enough,and the ruler should be touched 0.30 m at least with pipe behind end bend range as inspecting pipe end straightness.

pipe end;straightness;chord height;ruler;saddle gage

TE931.2

A

10.3969/j.issn.1001-3482.2015.10.008

1001-3482(2015)10-0033-05