橡胶履带质量问题的原因分析及解决措施

2015-07-31王丽莉王克成

王丽莉,王克成

(1.桦林佳通轮胎有限公司,黑龙江 牡丹江 157032;2.浙江富铭工业机械有限公司,浙江 临海 317000)

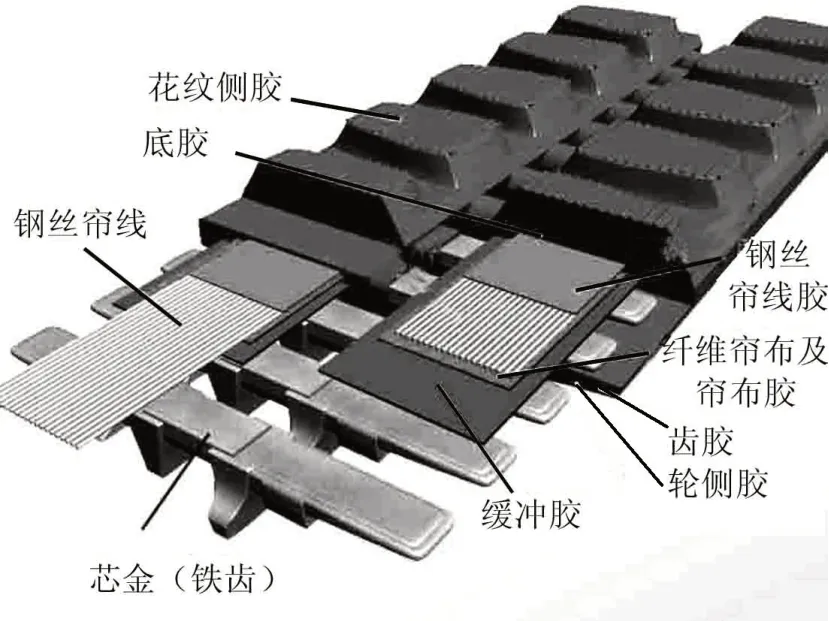

橡胶履带由橡胶部分和钢丝帘线、纤维帘布、芯金(铁齿)组成,橡胶部分包括花纹侧胶、底胶、钢丝帘线胶、帘布胶、缓冲胶、齿胶和轮侧胶。橡胶履带结构如图1所示。

图1 橡胶履带结构

裂口、气泡、钢丝帘线断裂是橡胶履带常见质量问题,这些问题给橡胶履带生产企业和用户造成较大的经济损失。下面介绍橡胶履带裂口、气泡、钢丝帘线断裂的产生原因,并提出相应的解决措施。

1 带体裂口

橡胶履带在生产和使用过程中产生的裂口影响其使用寿命,通过改进生产工艺、优化带体结构和胶料配方,可以有效减少橡胶履带裂口,提高橡胶履带质量。

1.1 硫化过程中产生的裂口

1.1.1 接头部位花纹侧胶裂口

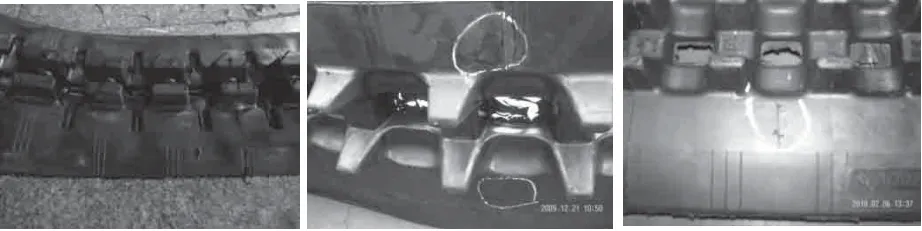

橡胶履带硫化过程中接头部位花纹侧胶裂口如图2所示。

图2 橡胶履带硫化过程中接头部位花纹侧胶裂口

(1)原因分析

①橡胶履带采用二次硫化工艺。在一次硫化时带体4个端部对应的平板部位需要通循环冷却水,以控制端部的硫化程度,以便二次硫化时带体接头硫化。如果一次硫化时公共齿接头部位外侧表层已硫化,内层却严重欠硫,二次硫化时花纹侧胶表层和内层间出现层流,花纹侧胶被挤压、重叠,形成裂口。

②花纹侧胶底角度过渡圆弧半径偏小,由于一次硫化时花纹侧胶体积膨胀,在二次硫化时造成花纹侧胶表层被模具挤压出痕迹,形成裂口。

(2)解决措施

①标定硫化时通冷却水时间和冷却水温度、流量,生产作业时严格控制这些指标,同时采取大循环供水系统,缩小供水系统温差。

②优化橡胶履带花纹块结构,提高模具加工精度。

1.1.2 轮侧胶裂口

橡胶履带硫化过程中轮侧胶裂口如图3所示。

图3 橡胶履带硫化过程中轮侧胶裂口

(1)原因分析

①一次硫化时接头公共齿轮侧胶部位过熟,二次硫化时造成轮侧胶表层接头痕迹,形成重皮或裂口。

②轮侧胶施工长度或质量偏大,造成部分轮侧胶挤入一次硫化已硫化的部位,形成重皮或裂口。

③模具温度过高,胶料焦烧时间过短,致使胶料在硫化合模和排气时早期硫化。

(2)解决措施

①按指标严格控制一次硫化时通冷却水时间和冷却水温度、流量。

②标定施工标准,生产作业时严格执行。

③降低模具温度,改进轮侧胶配方,延长轮侧胶焦烧时间。

1.1.3 二次硫化时模具边部内侧花纹侧胶裂口

橡胶履带二次硫化时模具边部内侧花纹侧胶裂口如图4所示。

图4 橡胶履带二次硫化时内侧花纹侧胶裂口

(1)原因分析

①一次硫化时欠硫区域过大,达到二次硫化的模具边部。

为描述系统的切换拓扑情形,定义分段函数σ:[0,)→Λ={1,2,…,M},其中M表示系统所有可能的通信拓扑情况.同时,为描述系统通信拓扑中的时延情形,令τr(t)∈{τij(t):i,j=1,2,…,n,i≠j},其中r=1,2,…,m(mn(n-1)),并且假设存在常数τ0使0<τr(t)>τr(t)

②二次硫化时带体压齿数少,不能承受合模时产生的挤压力。

③钢丝帘线周长偏小,装模时过分拉伸定位。

④合模操作不规范,加压排气次数过多,合模挤压力过大。

⑤二次硫化时接头施工长度和质量偏大,挤压流失胶料过多。

(2)解决措施

①通过热电偶测温,准确控制带体欠硫区域的硫化程度。带体欠硫程度随着距模具端部距离增大呈递减趋势。带体欠硫区域控制在距模具端部270 mm以内。

②确定二次硫化时带体的压齿数,即齿节距在96 mm以上时,压齿数不小于2;齿节距在72~96 mm时,压齿数不小于3;齿节距在52.5~72 mm时,压齿数不小于4;齿节距在48~52.5 mm时,压齿数不小于5。

③钢丝帘线成型盘直径定位准确,保证钢丝帘线周长公差在规定范围内。装模时拉伸定位适宜。

⑤一次硫化出模的带体需要二次定长,按预成型施工标准裁切,使裁切带体尺寸接近模具内轮廓,即保证装模后模腔内仍有一定空间,以利于胶料流动,使胶料充满模腔并利于排气。

1.1.4 芯金根部、芯金侧部胶裂口

橡胶履带硫化过程中芯金根部和芯金侧部胶裂口如图5所示。

图5 橡胶履带硫化过程中芯金根和芯金侧部胶裂口

(1)原因分析

①芯金与模具吻合不当,造成胶料流动受阻。

②胶料施工质量偏小,造成缺胶。

③胶料流动性不佳,未充满模腔。

④模具表面不洁或结垢过多,胶料不易流动。

⑤模具排气线及排气孔分布不合理、不足或堵塞,致使轮侧胶与模腔壁间的空气未完全排出。

(2)解决措施

①按标准设计芯金,杜绝使用不合格的芯金。

②严格按预成型施工质量标准称取胶料。

③降低轮侧胶门尼粘度,提高其流动性。

④定期清洗模具,保持模具表面无垢、清洁。

⑤合理分布模具排气孔和排气线,排气线间互相连通,相邻排气线的排气孔均匀错开,疏通堵塞的排气孔。

1.2 使用过程中产生的裂口

1.2.1 芯金上轮侧胶裂口

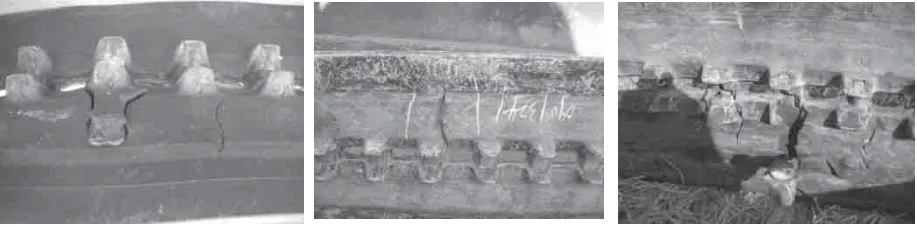

橡胶履带使用过程中产生的芯金上轮侧胶裂口如图6所示。

图6 橡胶履带使用过程中芯金上轮侧胶裂口

(1)原因分析

①齿胶粘合强度低,橡胶履带使用过程中齿胶与芯金剥离,使附着在芯金上的轮侧胶被机械齿轮碾压,形成裂口。

②芯金处理和使用不规范,表面不洁或粘上灰尘,导致芯金松动,直至与齿胶剥离。

③硫化机电加热管损坏未及时发现,造成钢丝帘线胶和齿胶产生欠硫气泡,橡胶履带使用过程中出现齿胶与轮侧胶脱层,形成裂口。

④钢丝帘线浸渍胶浆中的溶剂挥发不净、钢丝帘线压合不实、钢丝头部翘起,造成钢丝帘线胶与齿胶产生窝气,橡胶履带使用过程中出现齿胶与轮侧胶脱层,直至形成裂口。

(2)解决措施

①改进齿胶配方,提高齿胶与芯金粘合强度。

②除尽芯金抛丸处理后的喷砂残渣,并对芯金表面进行磷化处理,使其形成微晶磷化膜,防止芯金表面出现锈迹、污渍和氧化层。

③对硫化机进行改进,增加电路故障报警器,及时维修硫化机电路,同时按规定延时硫化产品。

④钢丝帘线浸渍胶浆的浓度适当,钢丝帘线浸胶均匀,上无积胶现象,浸渍胶浆后热风吹干,待胶浆中的溶剂充分挥发后包胶片和纤维帆布,以免硫化后带体脱层、鼓泡,直至裂口。

1.2.2 接头区域开裂

橡胶履带使用过程中出现的接头区域开裂如图7所示。

图7 橡胶履带使用过程中接头区域开裂

(1)原因分析

①花纹侧胶施工尺寸过小,带体接头靠硫化合模时挤压完成。

②花纹侧胶二次定长时接头部位未整理好,接头界面粘合性能不好。

③接头区域或其外侧欠硫,造成接头部位拉伸强度和定伸应力等物理性能下降。

④接头区域或其外侧过硫,造成接头部位撕裂强度和拉断伸长率等物理性能下降。

(2)解决措施

①对二次硫化花纹侧胶施工尺寸进行标定、调整,使之与一次硫化的带体压接上,改挤压对接方式为压接方式。

②一次硫化带体与花纹侧胶的各端部修整出45°斜面,便于粘合。

③接头部位二次硫化区域包括所有一次硫化的欠硫部位,二次硫化时确保欠硫部位完成硫化。

④二次硫化时接头区域压齿数过多、尺寸过大时相应硫化平板部位必须通冷却水,确保已硫化的部位不再升温硫化。

1.2.3 花纹侧胶裂口

橡胶履带使用中发生的花纹侧胶裂口如图8所示。

图8 橡胶履带使用过程中花纹侧胶裂口

(1)原因分析

①胶料混炼加工不均匀,造成带体局部物理性能不均匀。

②花纹侧胶硬度过大,耐屈挠龟裂性能和耐龟裂增长性能下降。

③机械自质量大,行驶速度快。

(2)解决措施

①胶料采用2段混炼,以提高并用胶的相容性和炭黑在胶料中的分散性。

②改进花纹侧胶配方,提高含胶率,降低硬度,从而提高花纹侧胶的耐屈挠龟裂性能和耐龟裂增长性能。

③根据机械的用途和性能变化,开发不同的橡胶履带,以适应市场需求。

2 带体气泡

橡胶履带硫化时在胶料中、钢丝帘线间以及纤维帘布间产生气泡,表现为在带体表面、铁齿沟槽间出现明疤,这不仅影响橡胶履带外观质量,而且影响橡胶履带性能。橡胶履带硫化时产生气泡的主要因素有原材料、混炼胶、半成品、设备和模具等。

2.1 原材料

原材料因素致使橡胶履带产生气泡的原因及解决措施如下。

(1)原因分析

①天然橡胶水分与挥发分含量超标。

②橡胶助剂在仓储、运输和配料等环节受潮,水分含量增大。

③钢丝帘线浸渍胶浆未干或钢丝帘线受潮。

④纤维帘布受潮。

(2)解决措施

①天然橡胶切胶后烘烤,严格控制其水分和挥发分含量。

②增加助剂防潮措施,尤其在雨季、雾天避免助剂在仓储、运输和配料等过程中受潮、淋湿,配好的原料用塑料袋封装。

③钢丝帘线在使用前1 h打开包装,保持室内湿度不超标,避免钢丝帘线受潮。

④纤维帘布压延前加热烘干,帘布在进压延机前回潮率小于1%。

2.2 混炼胶

混炼胶因素致使橡胶覆带产生气泡的原因及解决措施如下。

(1)原因分析

①混炼胶分散性能不理想。

②混炼温度偏低,水分挥发不净;二段混炼排胶温度高,在开炼机上加硫黄时硫黄熔化或胶料焦烧。

③混炼胶停放时间不足或没有停放就直接使用。

④胶料热炼不均匀,出型胶料表面不光滑。

⑤热炼时胶料表面包裹空气,出型胶料窝藏空气。

(2)解决措施

①优化胶料配方,选用易分散助剂或使用分散剂、均匀剂等加工助剂以提高胶料的分散性能。

②胶料混炼采用2段密炼工艺,一段混炼时提高混炼温度,让原材料中的水分与挥发分充分挥发。胶料停放后再进行二段混炼,控制二段排胶温度,避免硫黄熔化或胶料焦烧。

③严格控制塑炼、一段混炼、二段混炼、出型胶料的停放时间,保证各种橡胶助剂充分扩散,提高胶料的均匀性。

④热炼时通过割刀、落盘、捣胶等操作使胶料混炼均匀。采用热炼与出型分开的作业方式,提高出型胶料表面的光滑程度。

⑤采用挤出工艺挤出胶料,出型胶料不窝藏空气。

2.3 半成品

半成品因素致使橡胶履带产生气泡的原因及解决措施如下。

(1)原因分析

①开炼机辊筒温度、热炼供胶温度、挤出排胶温度控制不严格,半成品表面有气泡。

②帘布及帘布胶中留存空气,导致压延帘布中包裹空气,成型和硫化时难以排净。

③出型半成品部件厚度、宽度和质量公差大,影响胶料在模腔中流动。

④预成型时胶料多层叠起,窝藏空气。

⑤钢丝帘线之间空隙大,覆胶时易窝藏空气。

⑥硫化压力偏低,胶料致密性能差,易产生气泡。

⑦硫化升温不够,产生欠硫气泡。

(2)解决措施

①控制开炼机容量、辊筒温度,防止供胶温度和挤出排胶温度过高而致使气泡裹在胶料中难以除去。

②顺着压延帘布经线排布多组棉线和在压延帘布卷取装置前增设刺气泡装置,提升帘布层间排气效果。

③修正挤出口型板结构,严格控制半成品的施工尺寸及公差,且带坯形状有利于胶料充模。

④预成型时多层胶料叠起,胶层压排气线,以减少胶层间存留空气。同时,胶料刺贯穿孔,或用气泡针刺破胶料表层气泡。

⑤钢丝帘线覆胶工艺由涂刷胶浆和贴胶片改为挤出覆胶,以降低覆胶钢丝帘线空气含量。

⑥合理设定硫化压力,保证胶料流动,充满模腔。

⑦严格控制硫化温度,改手控操作为自控操作。

2.4 设备与模具

(1)原因分析

①平板硫化机温控系统偏差大,模腔温度偏高,缩短了胶料的充模流动时间。

②模具表面损伤、凹凸不平,影响胶料的流动性。

③模具表面结垢,影响胶料的流动性。

④模具排气线与排气孔分布不合理,排气线偏细,排气孔直径偏小,影响排气效果。

⑤模具轮侧芯金沟槽、导角处结构不合理,胶料进入时产生层次,致使胶料夹带的气体不能排净,合模排气时胶料在此处易产生涡流、湍流、重叠。

(2)解决措施

①调整硫化机测温点和改进温控传感系统,准确控制模腔温度。

②修复模具表面损伤处,防止模具表面损伤。

③定时对模具表面进行清洗、抛光,保证模具表面光洁度。

④改进模具排气线和排气孔布局,合理布局排气线和排气孔,排气线适当加粗,且纵横贯通,加大排气孔直径,提升排气效果。

⑤优化模具的轮侧芯金沟槽、导角处结构,避免或减少胶料在此处产生涡流、重叠现象。

3 钢丝帘线断裂

橡胶履带中的钢丝帘线层又称强力层,是橡胶履带中承受张力和传递动力的骨架层。解决橡胶履带因钢丝帘线断裂而报废的问题是橡胶履带行业重要的课题。

3.1 钢丝帘线胶脱层

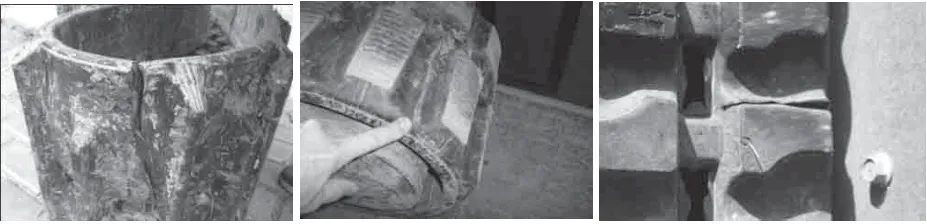

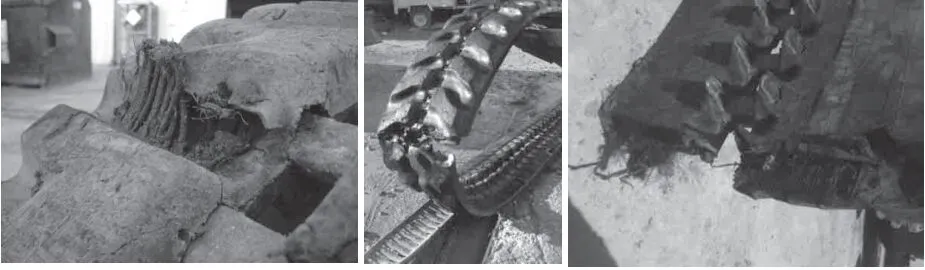

橡胶覆带钢丝帘线胶脱层导致的钢丝帘线断裂如图9所示。

图9 橡胶履带钢丝帘线胶脱层导致的钢线帘线断裂

(1)原因分析

①钢丝帘线挤出或缠绕时排列过密,导致钢丝帘线缝隙间无覆胶,或钢丝帘线与钢丝帘线胶粘合强度低等造成钢丝帘线胶脱层,致使钢丝帘线断裂。

②钢丝帘线和钢丝帘线胶表面不洁(有油污和灰尘)、钢丝帘线胶喷霜等造成钢丝帘线胶脱层。

③钢丝帘线与芯金间距过小,造成钢丝帘线胶与钢丝帘线、钢丝帘线胶与芯金粘合强度低,造成钢丝帘线胶脱层。

④二次硫化前带体接头部位未补贴好钢丝帘线胶,或未包好、压实,窝藏有空气,降低了钢丝帘线与钢丝帘线胶的粘合强度,造成钢丝帘线胶局部脱层。

⑤钢丝帘线浸渍胶浆后汽油挥发不净就覆胶,硫化时钢丝帘线与钢丝帘线胶间鼓泡,钢丝帘线胶脱层。

(2)解决措施

①在钢丝帘线挤出或缠绕时严格按施工标准控制排列密度,防止钢丝帘线叠起,保证钢丝帘线间覆胶。

②加强钢丝帘线及钢丝帘线胶的作业现场管理,保持其表面清洁。

③钢丝帘线挤出或缠绕时胶片厚度达标,在芯金与钢丝帘线间增加一定厚度和宽度的胶片。

④二次硫化前将接头部位钢丝帘线修整好,补贴钢丝帘线胶后压实,防止窝藏空气。

⑤钢丝帘线浸渍胶浆浓度达标,胶浆干后再覆胶。

3.2 带体裂口

橡胶覆带带体裂口导致的钢丝帘线断裂如图10所示。

图10 橡胶履带带体裂口导致的带体钢丝帘线断裂

(1)原因分析

①接头裂口直至开裂,造成钢丝帘线层进水,导致钢丝帘线腐蚀生锈、断裂。

②接头区域欠硫、花纹侧胶不耐磨,带体在很短的时间出现秃花掉块、裂口现象,导致钢丝帘线腐蚀生锈、断裂。

(2)解决措施

①一次硫化时严格控制接头区域硫化程度,确保接头公共齿一半全硫化另一半欠硫;二次硫化时花纹侧胶搭在欠硫部位两端,避免接头区域胶料对接。

②一次硫化时接头区域控制在2个齿以内,二次硫化时端部压齿不少于3个,避免接头区域间欠硫。

3.3 橡胶履带使用不当

橡胶覆带使用不当导致的钢丝帘线断裂如图11所示。

图11 橡胶履带使用不当导致的钢丝帘线断裂

(1)原因分析

①橡胶履带与其所用机械不匹配,造成橡胶履带钢丝帘线承受的总体抗拉强度增大、局部钢丝帘线负荷增大、受力不均匀等,导致钢丝帘线断裂。

②机械作业时带体刺破、划破,造成钢丝帘线外露,致使钢丝帘线腐蚀生锈、断裂。

(2)解决措施

①加强橡胶履带使用标准的推广,建立产品跟踪信息数据库,保证橡胶履带与机械匹配。

②加强橡胶履带使用与保养的宣传,避免或减少机械作业时带体刺破、划破。

4 结语

通过严格控制工艺条件、改进工艺操作、加强工艺管理、严格执行施工标准、优化部件和产品结构以及规范产品装配和使用,可以有效解决橡胶履带裂口、气泡、钢丝帘线断裂问题,延长橡胶履带使用寿命。