节能型10级螺母用冷镦钢研究开发

2015-07-27马鞍山钢铁股份有限公司安徽马鞍山243000

宋 强,刘 维(马鞍山钢铁股份有限公司,安徽马鞍山243000)

节能型10级螺母用冷镦钢研究开发

宋强,刘维

(马鞍山钢铁股份有限公司,安徽马鞍山243000)

通过成分微合金化设计、采用低温轧制工艺和专用控冷技术生产的冷镦钢MFM-3热轧盘条,降低了盘条强度和硬度、提高塑性,冷镦时金属流动性好、冷作硬化率低,制造10级螺母时不需要退火,盘条经表面处理、拉拔后直接镦打制作螺母,减少了工序及成本。

低温轧制;省略退火;降低成本

1 前言

随着国民经济的快速发展,对环境压力越来越大。冷镦钢是用于制造螺栓、螺母、螺钉、铆钉等紧固件的原材料,紧固件主要靠冷镦成形,因此要求冷镦钢具有良好的冷成型性(塑性)及合理的强韧性匹配。传统工艺生产高强度紧固件,如生产10级螺母时热轧盘条冷镦前须通过球化退火软化工序。退火工序是紧固件生产中最为耗时、耗能的工序,既增加成本、又污染环境,若退火工艺控制不当,还会导致紧固件质量不稳定。为此,我们通过研究10级螺母用冷镦钢盘条的微合金化技术、低温轧制技术和轧后控冷技术,生产出制造10级螺母时不需要退火,盘条经表面处理、拉拔后直接镦打制作螺母的10级螺母用免退火冷镦钢MFM-3,降低了螺母生产企业的成本、减少了污染。

2 10级螺母用免退火冷镦钢MFM-3成分、工艺设计

2.1国家标准对10级螺母性能要求

国家标准规定,10级粗牙螺纹螺母保证应力:螺纹规格(≦M10)时≥1040MPa、螺纹规格(≦M16)时 ≥1050MPa、螺纹规格(>M16)时 ≥1060MPa;维氏硬度:272-353;要求淬火并回火。

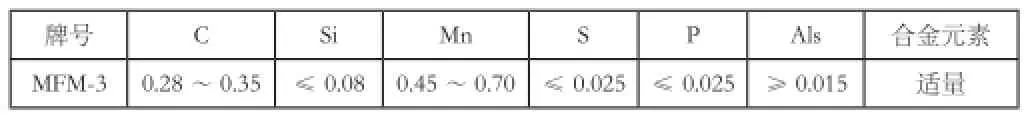

2.2MFM-3成分设计

为达到既满足国家标准对10级螺母的性能要求,同时省去冷镦前的退火热处理工序的目标,通过微合金化成分优化技术研究,并利用形变诱导铁素体相变理论,低温热机械轧制,使热轧盘条组织中铁素体超量析出,实现冷镦钢热轧盘条在线软化目的。

表1 钢的牌号及熔炼化学成分要求(%)

2.3MFM-3生产工艺流程

生产工艺路线:高炉铁水→铁水预处理→转炉冶炼→精炼→连铸→加热→除鳞→热机轧制→控冷→集卷→打包→入库。

3 试制结果

3.1MFM-3盘条性能、组织

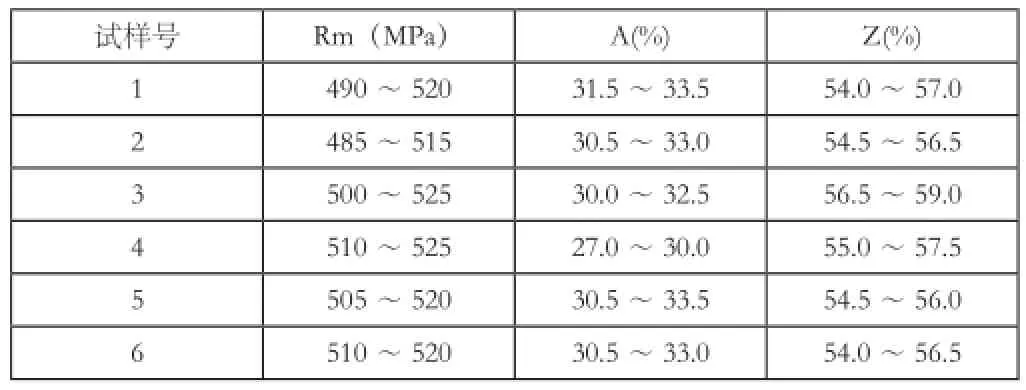

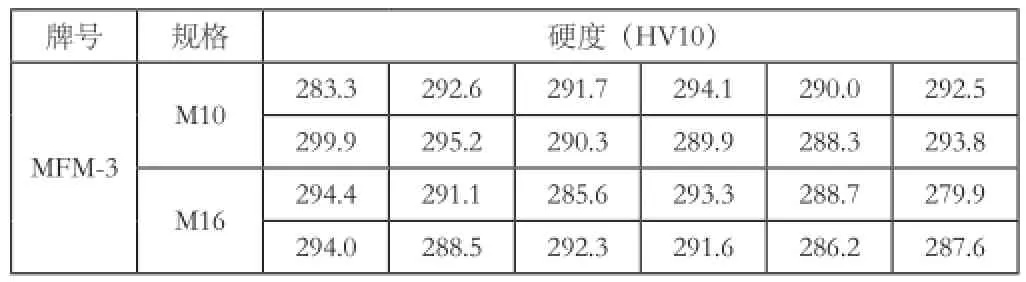

按上述成分、工艺路线试制了Φ16规格的MFM-3盘条,热轧盘条力学性能见表2,热轧盘条显微硬度见表3。热轧盘条组织为铁素体+珠光体,晶粒度为8~10级,热轧盘条金相组织见图1、图2。冷镦试验结果为1/3冷镦合格,部分试样在做1/4至1/5冷镦时,仍未开裂。

3.2用户加工工艺及结果

将Φ16规格MFM-3热轧盘条省去退火工序,经酸洗→磷化→拉拔至φ15.5mm,采用小料大变形生产工艺冷镦成型做成M16六角螺母;将Φ16规格MFM-3热轧盘条省去退火工序,经酸洗→磷化→拉拔至φ15.2mm,采用大料小变形生产工艺冷镦成型做成M10六角螺母。二种工艺生产的二种规格六角螺母表面质量完好,冷镦模消耗与常规中碳冷镦钢经过退火后相同。淬火、回火后,检测各项性能符合GB/T3098.2-2000对紧固件机械性能中10级螺母(粗牙罗纹)标准中的各项指标。

表2 MFM-3热轧盘条Φ16规格力学性能

表3 MFM-3热轧盘条Ф16规格显微硬度

表4 淬火、回火后螺母的显微硬度

4 讨论分析

紧固件企业在生产10级螺母时通常选用中碳冷镦钢SWCH35K、10B33盘条,工艺流程为:退火→酸洗磷化→拉拔→冷镦(攻丝)→调质(淬火+高温回火)→表面处理。为省去退火工序,需要对成分进行优化设计。众所周知,对中碳冷镦钢SWCH35K、10B33而言,碳元素作用是保证钢的强度,但降低了盘条的面缩率和冷镦性能。减少钢中碳元素含量,可使冷镦钢具有良好冷加工性能,对10级螺母用钢综合考虑C含量应控制在0.29~0.34%。Si在钢中起到固溶强化的作用,冷作硬化率高、冷变形硬度升高快,对冷镦不利,降低Si可以改善冷镦性。添加微量B可使10级螺母的淬透性得到保证,用量少成本低,而加入其他合金元素来提高淬透性成本较高。综上所述,MFM-3在钢种成分设计上,符合国家标准GB/ T3098.2-2000“紧固件机械性能-螺母粗牙螺纹”对10级螺母用钢的成分规定,和常用的10级螺母用钢SWCH35K、10B33相比,优化了成分,适当降低了碳含量,加入适量的锰元素,由于硅恶化盘条的冷镦性能,降低硅含量,同时添加适量强碳化物元素,以及加入0.0008%~0.0030%硼保证淬透性。优化后的成分能够提高盘条的冷镦性能,以及确保螺母调质热处理后达到国家标准规定的10级螺母所要求的各项性能。

同时对加热工艺中加热温度、保温时间、炉内气氛控制进行优化,结合独特的低温轧制工艺、轧后控冷工艺[1],生产出的盘条组织为铁素体+珠光体,晶粒度为8~10级,铁素体含量65~70%。铁素体晶粒适当粗化,珠光体所占的比例减少,珠光体团小而分散,珠光体中的渗碳体片变薄、变碎并部分粒状化[2]。MFM-3热轧盘条具有低的强度和高的塑性,盘条性能波动小,抗拉强度为485~525Mpa,面缩率为54%~61%,冷镦性能优异。

紧固件企业在生产10级螺母时,选用MFM-3热轧盘条,省去常规退火工序,如果是采用传统小料大变形工艺时,热轧盘条拉拔成精丝应控制拉拔变形量在10%以内;在使用进口冷镦设备生产时采用的是大料小变形生产工艺,热轧盘条拉拔成精丝可以控制拉拔变形量在20%以内。

5 结论

研究开发的节能型10级螺母用冷镦钢热轧盘条,组织为铁素体+珠光体,铁素体晶粒粗化适当。得到较低的强度和较高的塑性,盘条性能波动小,冷镦性能优良。能够满足紧固件企业在生产10级螺母时,省去常规退火工序,并且可以同时满足螺母生产采用的大料小变形和小料大变形二种生产工艺。满足了紧固件企业降低了生产成本的需求,起到了节能减排的效果。

[1]李曼云,孙本荣主编.钢的控制轧制和控制冷却技术手册[S].北京冶金工业出版社出版,1998:P69.

[2]宋强,倪达.热机轧制技术对中碳冷镦钢组织和性能的影响[J].中国冶金,2007,17(02):5-7.

宋强(1962—),男,上海人,正高级工程师,工学学士学位,长期从事高速线材产品开发研究。