老挝NN5水电站斜井压力钢管安装技术

2015-07-25牛支现

牛支现

(陕西省水利机械设备制造安装有限公司 陕西 西安 710077)

本文通过对老挝NN5水电站1#斜井压力钢管安装方法的介绍,提出一套科学、可行、高效、安全的斜井压力钢管安装方法,解决了大角度,长距离,大管径压力钢管安装的技术难题,是对斜井压力钢管安装方法的一种创新和尝试,可以作为同类斜井压力钢管安装方法的指导和借鉴。

1 工程简介

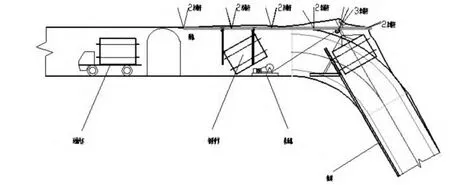

老挝NN5水电站压力钢管为地下埋管,位于调压井下部,采用“一管两机”的供水方式,即一根主管经一个岔管分为两根支管,分别向两台水轮机组供水发电,压力钢管全长1230.3m,由“三平两斜一岔管”组成,斜井由斜井直管段和两个弯管组成,其中1#斜井起始桩号为P0+035.278~P0+118.092,高程为EL.935.00~812.44,包括1#弯管、1#斜井直管段及2#弯管。斜井轴线与水平面夹角600,斜井直管段钢管全长129.5m,管节长度2.5m,弯管长度均为10.9m,共包含直管节52节,弯管节12节。钢管内径3.5m,管壁厚20mm~22mm,管节最大外型尺寸 4.05m,1#弯管总重21.94t,1#斜井直管段总重 224.8t,2#弯管总重23.7t,最大管节重约5.7t。隧洞开挖为圆形断面,开挖尺寸4.7m,喷护后净尺寸4.5m。1#斜井示意图见图1。

老挝NN5水电站斜井压力钢管安装施工具有坡比大,距离长,管节重,工期短,工程量大,安装空间小等特点,在同类型水电站压力钢管安装中具有一定的特殊性和代表性。

2 安装工序与流程

压力钢管安装主要包括管节进洞运输、卸车变位、斜井运输、安装调整、支撑加固、环缝焊接、无损检测、防腐刷漆等八道工序。

安装时先将管节用汽车运进洞内,利用顶轨移动小车卸车并对管节进行变位,卷扬机牵引斜井滑动架将管节下放至安装位置,利用挂在洞壁锚杆上的倒链、洞壁底部的千斤顶调整管节位置及高度,到达设计位置后用压马对口,手工电弧焊焊接管节之间环缝,超声波无损检测焊缝内部质量,最后对检测合适的焊缝进行防腐处理。

3 管节运输

3.1 进洞运输

1#斜井压力钢管安装时,在洞外钢管堆放场地利用8t汽车吊将管节吊装平放到运输汽车上,倒链牵引固定后,拉运至洞内安装工作面,停放在顶轨移动小车正下方。

3.2 洞内水平运输与变位

在上平段末端靠近斜井口的洞顶上设置15#工字钢作为顶轨,顶轨设置在隧洞开挖轴线上,利用间距2m、入岩深2m,双排布置的锚筋固定工字钢上翼缘板,工字钢下翼缘板作为移动小车轨道,设置2组移动小车,两组小车间距4m,每组小车下悬挂5t倒链一只,作为管节的一个起吊点。移动小车由四只滚轮及由钢板焊接而成的车架组成,每只滚轮承载0.8t,每台小车整体承载3.2t,小车各部件尺寸为经验数据。两台移动小车用钢丝绳做整体软连接,运动过程中同步行走,始终保持相同的间距。

图1 1#斜井示意图

汽车运输管节到安装工作面后,由设置在洞顶移动小车上的2只倒链起吊,两只倒链分别起吊钢管上口上下游对称部位,始终保持管节水平,管节被吊起后,运输汽车驶离,完成管节卸车。

图2 管节水平运输及变位

图3 滑动架结构示意图

图4 受力分析

调整上游侧倒链的起吊高度,使管节上游侧降低,形成管口上游低,下游高的状态,当管节轴线与水平成约60°夹角时停止调整,施加外力牵引细钢丝绳使移动小车向下游移动到斜井口。通过这段工装能够完成管节卸车,并使管节由水平变位到与安装轴线大体一致的位置,为斜井轨道运输做好准备,这样管节在到达安装位置后只需要进行简单的调正即可达到设计位置。管节水平运输及变位见图2。

3.3 斜井轨道运输

计算机模拟管节在斜井中运输的实际情况,选定最佳的轨道中心距为1.06m。选取较大的轨距值,可以最大程度的避免管节在斜井轨道运输时出现晃动或侧翻。轨距值选取时也不易太大,防止安装的轨道使管节抬升过高,导致管节上部空间不足,滑动架无法从管节底部拉出。

选取125槽钢作滑动架轨道,翼缘板作为轨道面,利用洞底锚筋固定,轨道距离洞底留有一定的间隙,防止滑动架的滑槽磕碰、挂擦轨道底部的固定锚筋。轨道防变形支撑采用角钢桁架结构,并与洞底锚筋焊接。

斜井运输牵引选用牵引力8t,线速度5m/min~15m/min的可调速固定式卷扬机,牵引主钢丝绳选取直径Ф19.5mm,允许拉力5t,6×19钢丝绳500m,减速装置选用上下双滑轮三股绳减速机构。

管节上游加劲环设四个吊点,四根等长吊绳连接吊点与主绳,移动顶轨小车将管节吊运到井口后,将辅助轨道支撑到位,卷扬机牵引滑动架到管节正下方,同时拉动两个倒链将管节下放到滑动架上,并将滑动架和管节用钢绳捆绑牢固,解除滑动架固定在轨道上的钢绳,卷扬机主绳牵引四根吊绳起吊管节,使管节上移200mm,同时使顶轨小车起吊倒链吊爪脱扣,卷扬机牵引管节利用管节自重沿轨道慢慢下降,滑动到安装位置。

滑动架为焊接件,整体结构,主要工作部位滑槽为两根[125槽钢,且在滑槽内嵌木条增加摩擦系数,以减小卷扬机主绳牵引力和定滑轮吊点拉力。滑动架结构示意图见图3。

4 受力分析及安全校核

洞顶轨道连接锚筋为Ф25螺纹钢,入岩深2m,灌注锚固剂,经实测单根锚筋拉拔力大于5t。工字钢两米间距受力5t时强度及变形满足实际要求。洞顶水平移动小车根据以往安装经验制造,满足受力与强度需要。洞顶主绳定滑轮锚筋采用3根Ф25螺纹钢,入岩3m,灌注锚固剂,拉拔力总和大于15t,满足吊点拉力要求。主绳理论牵引力为

T=F-f=G·sinα-f=6sin60-N·f=6sin60-G·cos60·f'=6×0.866-6×0.5×0.2=4.6t(管节重量G=6t,动摩擦系数f'=0.2)

取滑轮组效率μ=0.8,主绳实际牵引力计算为T/μ=4.6÷0.8=5.75t,计入动滑轮及钢丝绳重量0.7t,主绳最终牵引力为5.75+0.7=6.45t,即定滑轮锚筋所受拉力为6.45t,安全系数为 15÷6.45=2.3,减速机构单绳拉力为6.45÷3=2.15t,钢丝绳允许拉力为5t,安全系数为5÷2.15=2.3。定滑轮锚筋、钢丝绳及卷扬机满足施工需求。受力分析见图4。

图5 工作平台示意图

5 管节安装、加固与焊接

钢管下降到位后,解除滑动架与管节捆绑钢丝绳,用倒链及千斤将管节同时牵引和顶起,调整管节位置大体到设计位置,用洞壁锚筋将管节固定后,将吊绳松开,卷扬机牵引滑动架上升,使滑动架从管节底部脱离。滑动架上升到井口后通过钢绳及卸扣固定在轨道上,等待下一管节运输。管节校正好后,用工字钢将加劲环与洞壁周围锚筋刚性连接,管节对中使用红外激光指向仪发出的可见红外光线。

钢管焊接采用四川大西洋牌焊条,直径分别为Ф5.0、Ф4.0、Ф3.2,焊缝坡口形式为内坡口,管外焊接完成后,管内气刨清根打磨后焊接成型。焊接结束后打磨除锈,为后序无损检测提供工作面。

钢管对接环缝打磨除锈完成后进行无损检测,满足规范及设计要求后,进行环缝的二次除锈,经除锈后的钢管在2h内完成涂装,保证钢管涂层质量达到设计要求。

6 工作平台架的设置

工作平台架为3层钢架管整体移动式结构,每层架管上搭设木板作为工作平台,预留爬梯人孔口,并在平台架上安装3级滚轮,每层平台间设置钢爬梯连通,安装铁丝网人孔盖。上层平台为安装平台,供管节安装对中、设备放置、锚筋布设,管节加固用;中层平台为焊接平台,供设备放置、焊接作业使用;下层平台为检测平台,供打磨、检测、防腐工作使用。若安装与焊接强度不匹配,则可设置两段工作平台架。

管节内壁焊接工作平台架支撑块,支撑工作平台整体重量,工作架上升移动时,连接块自然移动到下层平台,在打磨工序时割除。工作架上移时通过主卷扬机牵引,一般在管节下放到位后即可进行,一次牵引高度为一层高(上升一个管节高)。工作平台的保险装置为根Ф16钢丝绳,用挂钩固定于最高一级管节上口。工作架上移时人员离开平台,去掉保险绳,等工作架移动到位后,将保险绳挂放到位置,检查各部无异常后,人员进入工作面。

因管壁外空间比较小,外工作平台使用加劲环与锚筋焊接后,铺设木板搭建临时平台人员佩戴安全带,安全绳,进行管节安装,加固及管外支撑,完成管外环缝的焊接。

工作平台示意图见图5。

7 结语

此方法在老挝NN5水电站1#斜井压力钢管安装过程中取得成功,并应用到2#斜井的压力钢管安装,安装技术指标及施工进度符合工程要求,保证了施工质量和安装进度,得到了业主的好评,实践证明此安装方法科学合理,安全措施得当有效,缩短了施工工期,降低了劳动强度,增加了安全系数值得同类水电站压力钢管安装施工推广和借鉴。由于笔者水平有限,不当之处敬请不吝赐教。陕西水利