高强度、大坡度隧洞施工运输系统设计

2015-07-25谢建武

谢建武

(山西省水利建筑工程局 山西太原 030006)

当前,山西大水网工程正处于全面建设时期,在大水网工程建设项目中,输水隧洞工程项目占有相当大的比例,且有很多隧洞因地理位置及输水线路等因素造成其埋深较大,坡度很大,由此带来一些新的隧洞施工难题需要面对和克服,诸如通风、出渣、供电、排水以及衬砌等。本文拟以实际工程为依托,对在工程实施中遇到的高强度、大坡度隧洞施工运输难题,有针对性地进行分析研究,在确保安全施工的前提下,设计制定适宜的渣料装、运、卸方案及洞内所需施工材料运输方案,以期为隧洞工程的顺利实施奠定良好的基础。

1 工程分析

在山西大水网隧洞工程项目中,中部引黄工程TBM2标隧洞项目具有洞身埋深大、运输坡度大、运输距离长以及运输强度高等特点,可作为高强度、大坡度隧洞施工运输方案的代表工程进行分析研究。

1.1 工程简介

山西省中部引黄工程TBM2标工程主洞口位于山西省吕梁市临县木瓜坪乡杨家岩村。主洞长20.325 km,坡度为1/2 500~1/3 000,采用TBM进行施工;进洞支洞长度为3.641 km,坡比6.5%,其中土洞段和岩土衔接段长687.48 m,采用人工钻爆法施工,岩石段长2 953.52 m,采用TBM施工,加上主洞的20.325 km,主洞和部分支洞(TBM施工段)掘进断面相同,TBM施工总长度为23.279 km;进口支洞高程与主、支洞交汇点的高程差212.56 m,主、支洞交汇处设32.367°左转弧,弧长291.185 m,R=500 m;在进洞支洞口50 m处和左转弧15 m处有立面弧段,R=1 000 m。进洞支洞入口钻爆段,开挖断面7.8 m,成马蹄形,成型后断面为6.5 m;TBM施工段开挖断面5.06 m,预制管片衬砌,衬砌后断面4.3 m,TBM每个循环1.4 m,每两个循环出一次渣,掘进机每个循环的时间为22 min,预制管片内径4.3 m,外径4.8 m,厚度25 cm。

1.2 工程特点

该标段隧洞主要采用TBM施工,先行对进洞支洞施工,进洞支洞前687.48 m段采用人工钻爆法施工,后段2 953.52 m和长20.325 km的主洞采用TBM法进行施工,开挖断面为圆形,直径5.06 m。进洞支洞的坡度6.47%(全程直线下坡),总长3.3 km。进度支洞施工完成后,进行水平主洞施工。主洞施工的物料、人员进出以支洞为运输通道。因人工钻爆法施工只有687.48 m,对整个工程的进度影响很小,故文中的开挖及运输强度的设计以TBM施工段为主。

因洞体开挖主要以TBM进行,其掘进强度要远远高于钻爆法施工,因而带来高强度的渣料运输问题;又因坡度为6.47%的交通运输支洞,使得大坡度的运输成为亟需克服的难题。

1.3 隧洞施工运输工况要求

掘进设备选用美国罗宾斯生产的TBM,全长420 m(其中含165 m的错车平台),后配套为台车式,轨距900 mm,采用38 kg/m轨道,最小转弯半径为25 m,TBM设备后配套可用通行机车的尺寸最宽不大于1.4 m,最高不大于1.8 m;要求机车在平洞段(主洞)空载20 km/h,重载15 km/h;斜洞段(进洞支洞)下行重载7 km/h,上行空载15 km/h。

2 隧洞施工运输系统设计

根据工程运输强度高、运输坡度大等具体情况,在满足安全的前提下,本着经济运输的原则,确定运输系统总体布置如下:支洞出渣采用连续皮带机,支洞的材料运输采用无轨内燃机车(以下简称胶轮车)牵引列车编组;主洞出渣采用25 t内燃机车牵引列车编组,通过洞内工业广场转送到支洞固定皮带机(支洞施工时为连续皮带机,主洞施工时改为固定皮带机)进行出渣,材料运输采用支洞段胶轮车运至洞内工业广场重新编组,主洞段采用25 t内燃机车牵引运输。

2.1 支洞段运输方案布置

2.1.1 支洞段出渣方案

进洞支洞TBM掘进出渣采用连续皮带机出渣,掌子面渣料通过TBM自身皮带机转送给连续皮带机,然后经连续皮带机将渣料运至洞外的转渣皮带机将渣料转至洞外转渣场,最后用自卸汽车将渣料运至弃渣场。支洞施工完毕后,将支洞段的连续皮带机改为固定皮带机,上述运输方案作为主洞掘进时渣料在该段的运输方式。进洞支洞出渣系统运输流程为:掘进机掌子面渣料→TBM主机皮带机(设备自带)→TBM后配套皮带机(设备自带)→连续皮带机→洞外转渣皮带机→洞外转渣场→自卸车运输→弃渣场。

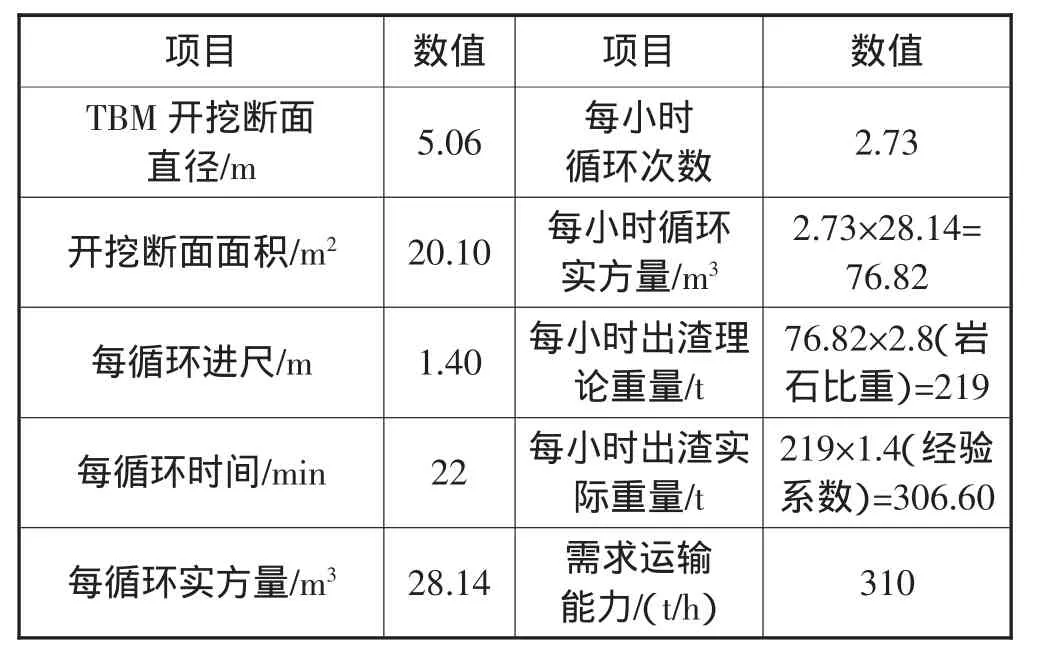

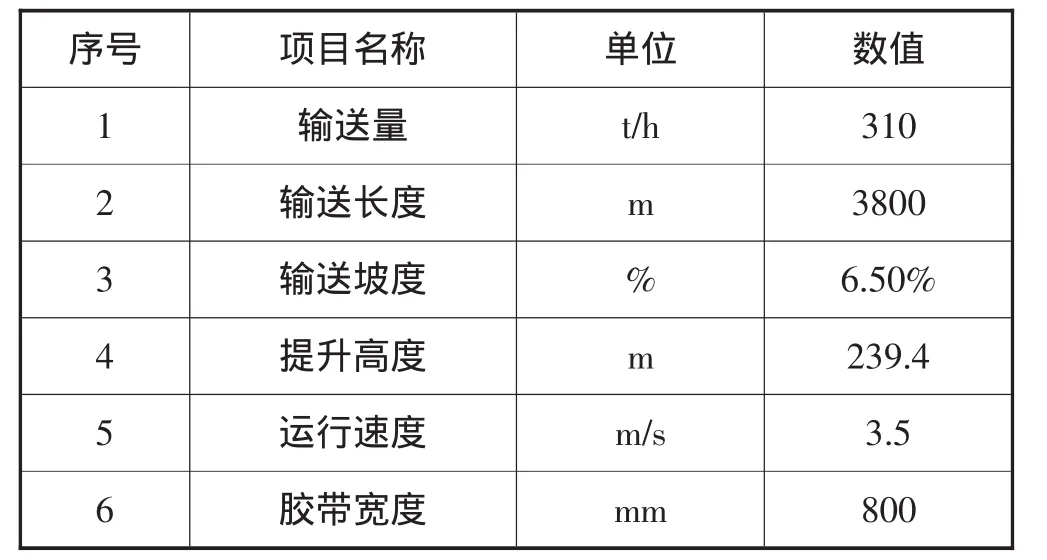

连续皮带机出渣方式是将掘进机的掘进渣料由主机皮带机、后配套皮带机、连续皮带机共同组成连续排渣系统。在理想的工况下,TBM掘进需要的输送能力计算见表1。根据计算结果选用的连续皮带机主要技术参数见表2。

表1 TBM掘进皮带机出渣能力计算参数

表2 连续皮带机主要技术参数

2.1.2 支洞段材料运输方案

洞内施工所需材料运输采用胶轮车牵引列车编组,洞外材料采用胶轮车牵引列车编组到TBM后配套的错车平台后,将胶轮车的位置转到列车编组的尾部,再由胶轮车将列车编组推进TBM工作面。进洞支洞材料运输流程为:洞外有轨机车牵引材料运输编组列车→在洞口有轨机车转换为胶轮车→胶轮车牵引材料运输编组运至洞内工作面→胶轮车牵引列车编组返回洞口→再次编组循环。

材料运输的主要内容有豆砾石、管片及水泥等,对材料要求运输能力进行估算,进洞最大载重为:1人车(满载)+1豆砾石车(满载)+3平板车(满载)+4管片牵引车(满载),总重约为105 t;出洞最大载重为:1人车(满载)+1豆砾石车(空载)+3平板车(空载)+4管片牵引车(空载),总重约为45 t。

根据上述材料运输能力要求,对胶轮车的性能要求应满足最大载荷和上坡最高速度工况(15km/h);适应隧道内湿滑、高尘土污染的工作环境;爬坡能力、通过能力强;车辆的缓速/制动系统可保证运行安全。该车的主要技术参数见表3。

表3 无轨内燃机车(胶轮车)主要技术参数

2.2 主洞段运输方案布置

主洞段TBM掘进出渣和材料运输整体方案如下:

(1)在主洞段(桩号118+395.85)通过扩挖方式修建210 m×10 m×8 m(长×宽×高)的洞内工业广场,广场内布置四条互通轨道,轨距900 mm,并设翻渣台、转渣皮带机、给料、排水设备等附属设施。

(2)TBM掘进出渣采用25 t有轨内燃机车牵引列车编组运至洞内工业广场内,通过翻渣机将渣料卸至料仓内,料仓出渣口设给料机经上仰式转渣皮带机将渣料转运至安装在支洞的固定皮带机,其后渣料的运输流程与支洞掘进时的运输方式相同。

(3)洞内施工材料采用胶轮车牵引有轨列车编组至主洞工业广场更换为有轨内燃机车牵引至施工作业场,材料列车编组空载返回到洞内工业广场再更换为胶轮车牵引至洞外进行下一循环作业。

2.2.1 主洞段出渣方案

由TBM掘进机中的皮带机(设备自带)将掌子面渣料运输至后配套卸渣口,列车编组接料,再由有轨内燃机车将列车编组牵引至洞内工业广场的翻渣台,翻渣后通过上仰转渣皮带机将渣料转至固定皮带机(由支洞段的连续皮带机改装而成)。需要说明的是,主洞段的渣料运输由25 t的内燃机车进行牵引运输,该机与TBM为配套设施,运输能力完全满足要求。渣料运到支洞后其与前述运输方式相同。

主洞出渣系统运输流程为:TBM掌子面渣料→TBM主机皮带机→TBM后配套皮带机→渣斗车运输→洞内工业广场翻渣→转渣皮带机→固定皮带机→洞外转渣皮带机→洞外转渣场→自卸车运输至弃渣场。

2.2.2 主洞段材料运输方案

胶轮车牵引材料编组列车至洞内工业广场再转换有轨机车牵引至洞内工作面,然后空载返回洞内工业广场转换为胶轮车牵引进行编组循环。其各段运输方式及运输能力与前述支洞段基本相同。

主洞施工材料运输流程为:洞外有轨机车牵引材料列车编组→洞口转换为胶轮车牵引→工业广场换为有轨机车牵引至洞内工作面→返回工业广场转换为无轨牵引→洞口转换有轨机车→再次编组循环。

3 结语

客观地说,主洞掘进的渣料运输若全部采用连续皮带机方案从技术角度讲完全可以满足要求,但造价却要高出很多。因此,前述渣料运输系统布置貌似复杂,但这恰恰说明了工程技术人员的用心良苦,在满足进度及安全的前提下,经过测算,上述方案比全部用皮带机节省固定资产投资约1 000万元,且运行费用也少约4元/台时。由此可以看出,针对具体工程情况进行切合实际的分析研究,并据以制定出适宜的施工方案是非常有必要的。