低温甲醇洗技术在16 万吨/年煤制油装置中的应用

2015-07-25齐亚平张培忠于化龙

齐亚平,张培忠,于化龙

(内蒙古伊泰煤制油有限责任公司,内蒙古 鄂尔多斯 010300)

低温甲醇洗(Rectisol)工艺是20 世纪50年代初由德国林德(Linde)公司和鲁奇(Lurgi)公司联合开发的一种用于高浓度酸性气体的净化工艺。与聚乙二醇二甲醚法(Selexol)、N-甲基吡咯烷酮法(Purisol)等酸性气物理吸收工艺相比,采用低温甲醇洗工艺具有气体净化度高、选择性好,并且可浓缩H2S 气体做为克劳斯(Claus)硫回收原料气同时副产高纯度CO2气体等特点[1-2]。1953年,在南非Sasol 建成第一个用于处理鲁奇(Lurgi)加压气化制煤气的工业规模示范装置。20 世纪70年代末,我国引进了三套由林德(Linde)设计的低温甲醇洗装置。随着工艺的不断优化和改进,低温甲醇洗工艺被广泛应用于国内外合成氨、城市煤气、工业制氢、甲醇合成、煤制天然气、煤制烯烃、煤制油等气体净化装置中[3-4]。随着我国现代煤化工的发展,低温甲醇洗工艺装置逐渐向大型化、节约化,环境友好型发展,成为现代新型煤化工特别是大型煤化工装置的首选净化工艺。

内蒙古伊泰煤制油有限责任公司16 万吨/年煤间接液化示范项目于2006年5月开工建设,2009年3月20日首次投料试车成功,打通了全部流程,2009年3月27 日顺利产出我国煤间接液化工业化第一桶合格成品油。主要工艺过程为:以煤为原料,水煤浆加压气化产生的粗煤气经中温耐硫变换单元部分变换,调节H2/CO比后,经低温甲醇洗装置脱除酸性气后,送至油品合成单元合成油品。至今,通过多次工艺优化和调整,已达到满负荷、长周期、连续稳定运行。低温甲醇洗装置在煤间接液化示范装置中起着至关重要的作用,其对合成气净化程度的高低以及其运行的稳定性,直接影响油品合成单元的正常生产和催化剂的使用寿命。几年来,对低温甲醇洗工艺进行了若干次技术优化,达到了良好的效果,完全满足煤间接液化对净化合成气的要求。

1 低温甲醇洗工艺流程简介

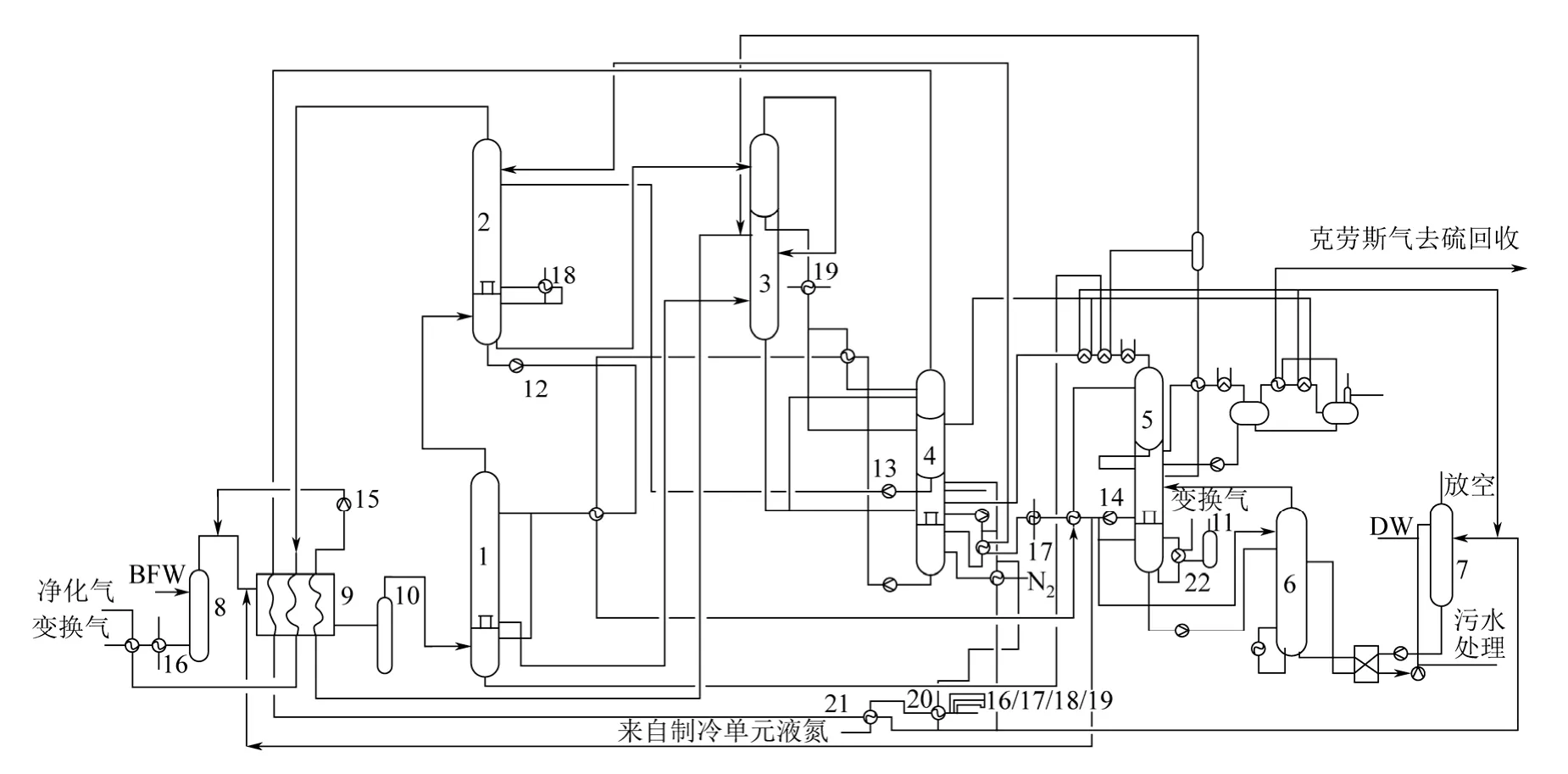

伊泰16 万吨/年煤制油低温甲醇洗工艺流程见图1。

1.1 原料气的预冷

变换气基本参数如下:流量178000m3/h,温度40℃,压力3.5MPa(A);组成为28.36%(摩尔分数,下同)CO2和0.034%H2S。

来自变换单元的变换气,经过原料气/净化气换热、原料气深冷气,将原料气冷却至10℃左右进入氨洗涤塔以降低NH3和HCN 含量,原料气出氨洗涤塔塔顶与循环气混合后,喷入由CO2吸收塔进料泵来的小流量甲醇液体防止水低温结冰。最后,原料气经终冷换热器进一步冷却,通过气液分离器,分离后的气体(-21.0℃,3.43MPa)进入H2S吸收塔底部预洗段。

1.2 原料气H2S/CO2 吸收

原料气进入H2S 吸收塔下部预洗段,在此微量的组分如NH3和HCN 等被一股来自H2S 吸收塔进料冷却器的小流量-50℃过冷富甲醇液洗涤。预洗甲醇通过H2S 吸收塔塔底液位阀控制离开,进入预洗甲醇闪蒸加热器换热后温度升至10℃,在预洗闪蒸罐闪蒸再生。

经过预洗的气体通过升气管进入H2S 吸收塔上部主洗段。来自CO2吸收塔塔底的CO2饱和甲醇在H2S 吸收塔主洗段洗涤H2S 和COS。来自CO2吸收塔塔底的部分富CO2甲醇溶液经过H2S 吸收塔进料冷却器换热至-50℃,通过正比于原料气流量的流量比例控制加入至H2S 吸收塔的顶部。富H2S 甲醇溶液通过液位阀控制离开H2S 吸收塔主洗段集液槽,送至中压闪蒸塔闪蒸再生。总硫含量低于10μL/L 脱硫气体离开H2S 吸收塔塔顶进入CO2吸收塔下部的CO2洗涤冷却段。

CO2吸收塔中,气体吸收采用再吸收塔来的闪蒸再生的-53℃冷甲醇作为主洗甲醇,热再生塔来的热再生的-48.6℃冷甲醇作为精洗甲醇。精洗甲醇通过正比于气体流量的流量比例控制加入至CO2吸收塔塔顶。

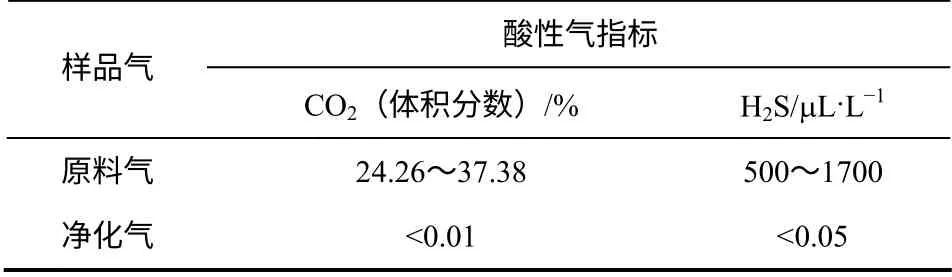

CO2吸收塔塔顶净化气(CO2≤0.064%,H2S +COS≤10μL/L)在原料气终冷换热器和原料气/净化气换热器复热,回收冷量后净化产品气[30℃,3.3MPa(A)]送出界区。酸性气脱除主要工艺指标见表1。

图1 伊泰16 万吨/年煤制油低温甲醇洗工艺流程简图

表1 酸性气脱除主要工艺指标

2 低温甲醇洗装置运行情况

2.1 基本情况

16 万吨/年煤间接液化示范项目低温甲醇洗装置于2009年3月底试车成功,达到50%负荷,2009年12月,达到100%负荷。从2011年7月开始至今一直以105%以上的高负荷运行,平均日产各类油品500 吨。

2.2 存在问题

(1)再吸收塔在现场安装时发现问题:再吸收塔二段甲醇进料口和CO2产品气出口几乎在同一标高。这样,在实际生产中,高速流动的CO2会夹带着大量的甲醇来不及破沫沉降,并且超过了气相出口除沫器能力,造成大量的甲醇消耗,影响装置的正常生产;再吸收塔三段设计中存在问题:甲醇进料口和尾气放空口的净高度为250mm。在生产负荷100%时,塔板的液层厚度约100~250mm,加上泡沫层高度,实际操作中已经十分接近气相出口的下沿,会存在严重的气液夹带现象,造成甲醇消耗增加,甚至影响装置的正常运行。

(2)原工艺流程中,变换气经洗氨塔后直接进入H2S 吸收塔,这样变换气会夹带大量水汽进入甲醇循环系统,从而引起贫甲醇中水含量增加,影响对H2S 和CO2的吸收,同时增加冷量的消耗。

(3)2014年4月,在日常分析数据中发现贫甲醇中NH3含量增大。经过一段时间的分析排除,找到了贫甲醇中NH3含量超标的原因,是低温甲醇洗装置中氨过冷器发生泄漏,造成甲醇循环系统NH3含量增高,因氨过冷器没有副线,无法切出在线检修消漏。

3 技术改进措施及效果

3.1 再吸收塔改造

在再吸收塔二段原CO2气出口的百叶窗前增设遮挡板,改变气体的流向。同时,避免高速流动CO2气体直接进入百叶窗,进而防止带走更多的 甲醇。

将再吸收塔三段中第93 块至第89 块塔板去掉,每块塔板的板间距为430mm,增加2150mm的空间;将尾气洗涤甲醇的分布器分别通过第93 块至第89 块塔板引至第88 块塔盘上,在第93 块塔板横梁上新增丝网除沫器,尾气出口原有除沫器 保留。

对再吸收塔进行了技术改造和优化,每吨油甲醇消耗控制在6.06kg,即1.12kg/m3(净化气)远低于同类型低温甲醇洗装置甲醇消耗量1.19kg/m3(净化气)[6]的指标。

3.2 降低甲醇循环中水含量改造

在洗氨塔和H2S 吸收塔之间,增设气液分离器,并将气液分离器分离下的溶液引至热再生塔回流罐,由热再生回流泵打到热再生塔顶部,流经塔盘后在热再生塔底部通过再沸器实现甲醇中水的浓缩,再生塔底部的液体送到精馏塔进行甲醇/水的精馏,脱除部分水分。为了进一步降低贫甲醇中水含量,减少甲醇循环量,减少冷量损失,又进行了第二次改造,将甲醇水分离器分离下的溶液直接引至甲醇水分离塔,进行处理。通过技术改造,有效防止了低温甲醇洗系统中的水含量长时间超标。从而避免了设备腐蚀。同时也降低了热再生塔的热量 消耗。

3.3 氨过冷器和再冷却器加副线

在2014年的大检修中,对低温甲醇洗装置中氨过冷器和再冷却器增加了副线,以便在氨过冷器和再冷却器发生泄漏时,可在线隔离检修,避免引起甲醇循环系统中NH3含量超标甚至发生NH3结晶,从而引起非计划停车。检修后系统贫甲醇中NH3含量恢复到小于30mg/L 的水平。

4 煤间接液化低温甲醇洗的技术特点

4.1 甲醇消耗低

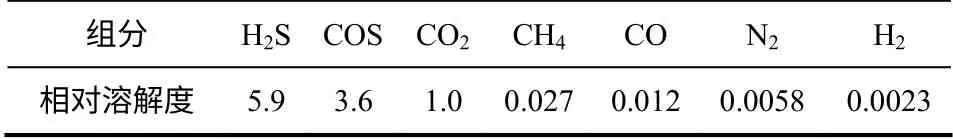

甲醇有很强的吸收能力,这就意味的甲醇循环量和再生量较少。甲醇对H2S、CO2等酸性气体有很强的吸收能力,而对N2、CO 及CH4等气体的吸收能力较小,如表2 所示。相比于合成氨装置,要求净化气中的CO2浓度小于20~30μL/L;煤制油装置中低温甲醇洗装置净化后的合成气是用于油品合成,净化气中的CO2体积分数保证值只要小于1%即可,因而本低温甲醇洗装置,可用较小的贫甲醇流量即可达到CO2吸收要求。

表2 气体在-40℃甲醇中的相对溶解度[5]

同时对再吸收塔进行了技术改造和优化,甲醇消耗控制在6.06kg/t 油,即1.13kg/m3(标况下,净化气)远低于同类低温甲醇洗甲醇消耗1.19kg/m3(标况下,净化气)[6]指标。

4.2 甲醇循环系统中水含量低

甲醇循环系统中贫甲醇中的水含量由改造前1%左右,降到改造后小于0.5%,极大地降低了甲醇循环系统中的水含量,进而减少了冷量消耗,降低了低温甲醇洗系统中的甲醇循环量。

4.3 蒸汽消耗低

甲醇的沸点温度为64.7℃,甲醇再生消耗的热量少,同时本低温甲醇洗装置采用热变换气作为热再生再沸热源,从而极大地减少低压蒸汽的用量,只在开停车过程中使用低压蒸汽,从而进一步减少了低压蒸汽的用量。在正常工况下,节省低压蒸汽用量7585kg/h,年节约蒸汽用量60680t,按30 元/t计,每年节省运行成本182 万元。

5 结 语

低温甲醇洗技术作为大型新型煤化工项目首选 的酸性气脱除技术,在伊泰16 万吨/年煤制油示范项目已经历5年多的运行,虽然存在一些问题,但是经过改进和优化后达到了较好的效果,即:甲醇消耗控制在1.13kg/m3(净化气);甲醇循环系统中的水含量降低至0.5%以下;用变换气代替低压蒸汽每年节约蒸汽用量60680t。实践证明低温甲醇洗技术是可以满足油品合成需要的,其在煤间接液化示范装置中应用是成功的,为未来大规模煤间接液化项目的建设积累了丰富的技术经验、提供了有力的技术保证和支持。

[1] Koytsoumpa E I,Atsonios K,Panopoulos K D,et al. Modelling and assessment of acid gas removal processes in coal-derived SNG production[J]. Applied Thermal Engineering,2015,77(in progress).

[2] 刘庆. NHD 和低温甲醇洗酸性气脱除工艺的比较和选择[J]. 煤化工,2008(2):40-43.

[3] 赵鹏飞,李水弟,王立志. 低温甲醇洗技术及其在煤化工中的应用[J]. 化工进展,2012,31(11):2442-2448.

[4] Manuele Gattia,Emanuele Martelli,Francois Marechal,et al. Review,modeling heat integration and improved schemes of Rectisol-based processes for CO2capture[J]. Applied Thermal Engineering,2014,70(2):1123-1140.

[5] Li Sun,Robin Smith.Rectisol wash process simulation and analysis[J]. Journal of Cleaner Producion,2013,39:321-328.

[6] 何鹏,李荣,马永贤. 降低低温甲醇洗工艺甲醇消耗技术改造[J]. 石油化工应用,2013,31(3):94-95.