基于热管技术的锂离子动力电池散热系统

2015-07-24曾健陆龙生陈维何浩

曾健,陆龙生,陈维,何浩

(华南理工大学机械与汽车工程学院,广东 广州 510630)

锂离子动力电池由于其工作电压高、功率密度和能量密度大、无记忆效应、充放电寿命长和无污染等优点,受到了广泛的关注,其在汽车行业的应用具有巨大的前景。然而在使用过程中锂离子动力电池有很大的温升,且温度变化剧烈,电池单体各部分也有很大的温度梯度[1],这将使电池快速衰减,导致各电池的不一致,并影响其使用安全性。因此,能否对锂离子动力电池进行高效的热管理是其能否大规模应用的关键。热管是一种高效的相变传热元件,其热阻低至10-3℃/kW,传热量可以超过50kW,因此是一种理想的用于锂离子动力电池热管理的散热元件。文献[2]对热管应用于锂离子电池散热的可行性进行了研究,分析对比不同热管倾角和翅片冷却情况下热管的散热性能,实验结果表明锂离子电池壁面温度能够被限制在50℃以下。文献[3]对不同风冷情况下热管散热性能进行研究,表明热管能够有效限制电池壁面温度在43℃以下。文献[4]对无机超导热管散热模块进行模拟仿真,表明应用无机超导热管后电池壁面温度维持在20~50℃,能够满足锂离子电池的使用要求。多位学者的研究证实了热管促进了锂离子电池的整体散热性能,但是针对热管展平锂离子电池温度场的性能以及热管几何尺寸对散热模块散热性能影响的研究仍然较少。因此,作者拟针对锂离子电池温升和温度场分布特点,设计一种基于热管的散热模块,研究热管散热模块对锂离子电池的散热和均温性能,并探讨复合风冷翅片及散热模块中热管几何尺寸对模块散热性能的影响。

1 锂离子电池温度场分布

锂离子电池在运行过程中,会伴随有较大功率消耗。消耗的功率大部分供给外部负载,而其余的将会转换成焦耳热、反应热、极化热和副反应热 等[5],最终转化成电池体本身的温升。由于锂离子电池自身的内阻特性和内部结构的各向异性,其温升情况和温度场分布与其他蓄电池有所区别,因此有必要先对锂离子电池温度场进行研究。

1.1 实验平台

搭建实验平台包括由深圳索福睿公司生产的锂离子动力电池单体Sffree-75140165M,容量10Ah;南京美尔诺公司生产的可编程电子负载,可以实现恒流、恒压、恒阻以及恒功率等放电模式,并对各电参数进行监控;美国Agilent 4970A 数据采集卡,采用5根K型热电偶采集锂离子电池壁面5点温度,5 个测量点均匀分布在电池中心和4 边的中点;计算机;隔热箱。实验放电倍率为1.0C(10A)、1.5C(15A)、2.0C(20A)、2.5C(25A)、3.0C(30A),环境温度为18℃,电池的放电截止电压为2.10V。

1.2 实验结果分析

图1 电池壁面温度与放电倍率的关系

图1 是不同放电倍率下锂离子电池放电达到截止电压时的壁面温度。如图1 所示,随着放电倍率 的增大,电池壁面温度接近呈线性升高。在放电倍率大于(含)1.5C 时,放电截止后电池壁面最高温度和壁面平均温度均已超过了40℃,远远超出锂离子电池最佳工作温度范围。当放电倍率为3C 时,电池壁面最高温度超过55℃,平均温度超过53℃。而且,在实际应用中,锂离子电池常以密排的电池组形式安装,产生的热量将会积累,并在各电池单体之间传递,因此各电池的壁面温度将会比单一电池放电时要高。因此,当以高放电倍率对电池进行放电时,有效的热管理是非常必要的。

如图2 所示是以1.0C 进行放电时,电池温升特性曲线。A~E 测温点分布如图3 所示。A~E 点温度值相对大小如图2 中局部放大图所示,A~E 点温度值依次降低。锂离子电池在不同放电阶段温升曲线有明显的差异。文献[6]对锂离子电池放电过程中内阻变化的研究表明,锂离子电池工作时其内阻将会经历3 个阶段:在放电初始,电池极化内阻逐渐增大,在放电中段,极化内阻维持稳定,而在放电后期极化内阻迅速增大。如图2 所示,在放电初始阶段,由于电池的极化内阻逐渐增大,电池有明显温升,曲线斜率较大;但是在放电中段,电池极化内阻维持在一定范围内,因此电池温升曲线趋于平缓;而在电池放电后期,由于极化电阻迅速增大,电池温升曲线斜率又再次变大。由于在放电初期锂离子电池温度快速升高,因此要求热管能够快速启动以限制电池温升速率。

图2 1.0C 倍率放电时电池壁面温升曲线

图3 散热模块测试平台示意图

电池壁面各点在放电过程中存在一定的温差。其中壁面温升最大的点是靠近极耳的A 点,温升最小点为远离极耳的E 点。这是因为靠近极耳处电流密度集中,距离极耳较远的部分电流逐渐发散,电流密度下降,因此靠近极耳处生热率远高于其他部分,这导致了电池壁面各点的温度差异。

图4 是电池壁面最大温差随放电倍率的变化。如图4 所示,随着放电倍率提高,电池壁面最大温差增大。在室温为18℃,放电倍率为3C 时,壁面最大温差达到3℃。在电池组中,各电池单体热量的积累和传递不仅会扩大单体的壁面温差,还会使得各电池间的温度差异增大,造成各电池单体的衰减速率不一致,使得各单体的容量不一,从而导致电池组容量利用率降低,并且加快电池的损耗,由此恶性循环,最终使电池失效[7]。因此,所设计的 散热模块不仅需要限制电池壁面最高温度不超过最佳工作温度范围,而且要消除电池壁面温差,以达到对锂离子电池有效的热管理。

图4 电池壁面最大温差随放电倍率的变化关系

2 基于嵌入式热管的散热模块(EHPTM)性能

搭建嵌入式热管散热模块(Embedded heat-pipe thermal-control module)实验平台如图3 所示。包括高热导率铝合金板,内嵌于铝板中的热管(embedded heatpipe)以及铝合金散热翅片。所用热管尺寸:φ6mm,长度270mm;启动温度30℃,工作温度0~250℃,热阻系数≤0.08℃/W,最大散热功率60W;铜质管壁,烧结铜粉式吸液芯,采用水为工质。散热模块和电池之间均匀涂有导热硅胶,以减少接触热阻。本节对无热管理、热管冷却和散热模块冷却3 种条件下锂离子电池温升和温度场分布进行了比较。各实验均以2.5C 倍率恒流放电,环境温度23℃,放电时间达到1055s 时停止。

图5 为不同热管理条件下锂离子电池壁面最高温度点TA的温升曲线。在无热管理的条件下,放电时间为1055s 时,电池壁面最高温度达到了51.3℃,远远超过了锂离子电池最佳工作温度范围20~40℃。应用了散热模块后,初始阶段(0~200s)电池壁面温升曲线和无热管理条件下相比无明显区别,这是因为在初始阶段,热管未达到其启动温度,因此散热模块没有起效;放电时间为200s 左右时,电池温升曲线出现了明显的转折点,这主要由于此时电池壁面温度达到了31.3℃,此时热管的壁面温度也达到其启动温度。热管启动后,其热阻非常小,热导率很高,因此能够迅速地吸收电池产生的热量并及时地传导到其冷凝端,通过散热翅片将热量散发出去,使电池温升趋于平缓;在200~1055s,电池壁面温度缓慢升高,壁面最高温度最终被限制在41.8℃,满足锂离子电池最佳工作温度范围,证明了散热模块能够有效地对锂离子电池进行散热。在无铝集热板的条件下,在放电时间到达1055s 时,锂离子电池壁面最高温度达到了47.7℃ ,虽然和无热管理系统相比,热管能够明显降低电池壁面温度,但是冷却效果不及所设计的散热模块,锂离子电池温度仍不能满足其最佳工作温度范围。这主要是由于热管和锂离子电池表面是线接触,因此两者间的热流量小;同时这还导致两者接触不紧密,接触热阻骤增。而铝集热板和电池表面是面接触且紧密贴合,因此能够有效提高热流量,降低接触热阻;此外6063#铝合金的热导率很高,能够迅速地将热量传递给热管,并通过热管高效地把热量导出。

图5 不同条件下锂离子电池壁面温升曲线

图6 不同条件下电池壁面最大温差随时间的变化

图6 为3 种实验条件下测得电池壁面最大温差随时间的变化曲线放电初期,热管没有启动,电池壁面温升曲线基本一致。在无热管理的情况下,电池壁面温差迅速升高。在400s 左右,电池放电热效应达到平衡状态,电池壁面最大温差达到了7℃,并在随后的放电过程中维持稳定;应用热管散热后, 电池壁面最大温差有所降低,为6℃左右。但是由于没有铝板的集热左右,同时也由于热管和电池壁面为线接触有较大的接触热阻,热管在放电初期并不能有效地降低电池壁面温差。但是当放电时间达到400s 左右,热管充分启动,对电池具有一定的均温效果,因此电池壁面温差曲线呈现一定幅度的下降;应用了散热模块后,由于铝板显著的集热效果以及其与电池壁面大面积接触降低了接触热阻,在放电初期即显示出了优异的均温效果,锂离子电池壁面温差曲线增长速率明显放缓,壁面最大温差最终被限制在了3.7℃左右。由此证明,所设计的散热模块比单纯使用热管时的启动性能更好,能够更快地对电池温升做出响应,限制电池壁面温度,并且使电池壁面温度场分布均匀。

3 散热模块结构优化与模拟仿真

3.1 热物性参数和边界条件的确定

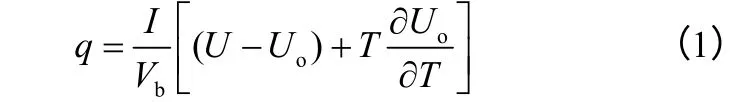

(1)电池生热率根据Bernadi 等[8]提出的理论计算模型计算,见式(1)。

式中,I 为电池的充放电电流,Vb是电池体积,U 是电池端电压,Uo是电池开路电压,T 是电池温度。通常认为为常数,值为11.16mV[9]。计算得在25A 恒流放电条件下,锂离子电池生热率为80000J/(m3·s)。

(2)热管热导率:文献[10]研究表明,在对热管进行模拟仿真时,热导率达到103℃/(K·m)以上,仿真结果和实验结果误差很小。因此选取热管热导率为1×104℃/(K·m)。

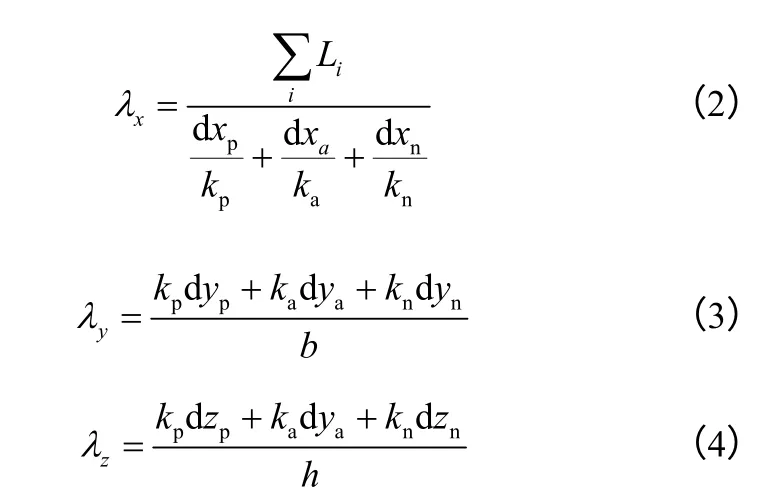

(3)电池参数确定:锂离子电池热导率具有各向异性,其具体数值通过式(2)~式(4)计算可得。

式中,kp、ka、kn为正极板、负极板和隔膜的平均热导率;dxp、dxa、dxn为x 轴方向正极板、负极板和隔膜的总厚度;dyi,dzi类似。

锂离子电池内部结构各组成部分如表1、表2所示。

表1 锂离子电池内部结构

表2 锂离子电池各部分材料物理性能

代入数值计算可得,电池在X 方向上的平均热导率为1.0812W/(m·K),在Y、Z 方向的平均热导率均为2.8263W/(m·K)。

锂离子电池的比热容采用实验法测得cp=1157.5J/(kg·K),密度为2.2058g/cm3。

(4)边界条件:见文献[11]。实验表面,在自然对流条件下,矩形翅片壁面对流传热系数在3W/(m2·℃)左右变动。选择翅片壁面传热系数为2.5(W/m2·℃),其余壁面绝热。环境温度为23℃,不考虑热辐射。壁面法相压力梯度

3.2 复合风冷翅片散热模式

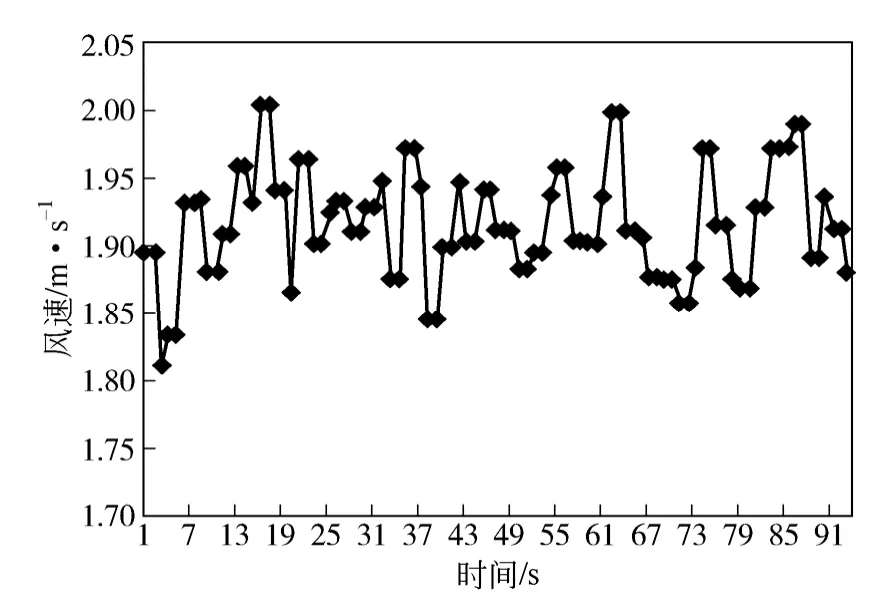

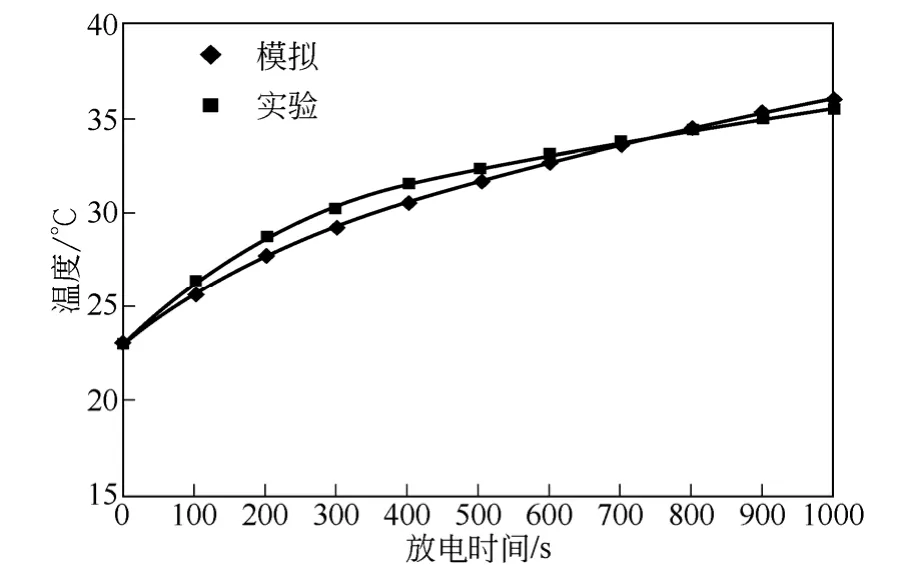

通过将自然对流转换为强制对流能够有效地提高散热翅片的传热系数。文献[12]报道研究强制风冷下不同结构的散热翅片的传热系数,结果表明各结构散热翅片的传热系数均随着风速的提高而明显提高。文献[13]对不同雷诺数下翅片的传热系数进行了研究,结果表明雷诺数的提高明显提高翅片的传热系数,且在大雷诺数下,电池单体局部温差更小。图7 为复合风冷翅片散热网格模型。图8 为轴流式风机与翅片距离为5cm 时的风速测试曲线,风速在1.90m/s 上下波动。在该条件下,电池以2.5C倍率放电的温升曲线模拟结果与实验结果对比如图9 所示。

图7 复合风冷翅片散热网格模型

图8 风机-翅片距离5cm 时风速测试曲线

图9 复合风冷翅片散热下2.5C 倍率放电电池温升曲线 模拟与实验结果对比

如图9 所示,模拟结果与实验结果吻合。放电结束时,电池壁面最高温度模拟结果为36.05℃,实验结果为35.67℃,且两曲线走势基本重合,证明所建立的模拟仿真模型与实际情况符合,模拟结果能较好地反映实际情况。对比图9 与图5 曲线Ⅲ可知,电池壁面最高温度从40℃下降到36.05℃,下降约4℃,下降率达10%。实验和模拟结果证明,通过在模组中安装风机或对电池箱进行导流槽结构优化设计以提高进入散热模块的空气流量,将能明显提高散热模块的散热性能。

在嵌入式热管散热模块中,热管的布置对系统的散热性能有重要的影响。文献[14]提出,热管的倾斜方向对热阻有很大影响,在垂直排布时系统热阻最低可到0.181℃/W。文献[15]比较U 型热管和L型热管的热阻,发现U 型热管由于其蒸发段-冷凝段之比高于L 型,其系统热阻更低;文献[16]对比不同蒸发段-冷凝段长度比下的U 型热管散热模块热阻,发现长度比值对系统热阻有很大影响,且随着输入功率和翅片类型有一定变化。虽然前人已对热管排布进行了一定的研究,但是针对热管蒸发段的几何形状对散热系统的性能影响的报道仍然较少,因此有必要对此进行分析。通过对比在25A 恒流放电条件下,采用热管总长和蒸发段长度分别相等的直圆热管和U型热管散热模的电池温升情况发现,采用U 型热管时,放电时间为1055s 时电池壁面平均温度只有37.8℃,与采用直圆热管模块相比下降了2℃,说明热管蒸发段的几何尺寸对电池壁面温升有明显影响。采用有限元模拟软件Fluent 对不同蒸发段几何尺寸(La/Lb)对模块散热性能影响进行模拟仿真研究。建立U 型热管散热模块3D-模型如图10 所示,由于U 型热管散热模块的对称性,因此只建立一半的模型。对所建立模型采用分块划分网格,采用结构化与非结构化网格混合网格类型,划分的网格总数93274,网格总体Skewness<0.58。La/Lb比值分别为0.25、0.5、1、1.5、1.8 所示,其中热管蒸发段总长度保持不变,即La+Lb≡80mm。

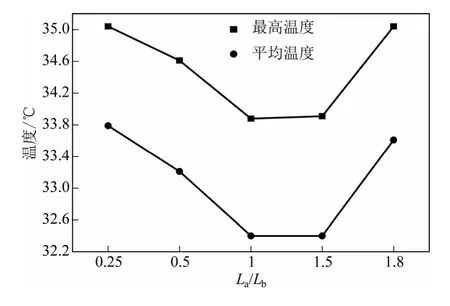

如图11 所示,随着La/Lb的值增大,电池壁面最高温度和平均温度先下降后升高,两者均在La/Lb等于1(Ⅲ)时达到最小值,分别为33.9℃和32.4℃,相对于温度最高的Ⅰ分别下降了1.2℃和1.4℃。这说明,在蒸发段长度一定时,U 型热管内嵌于集热铝板的几何尺寸La/Lb越接近,即其蒸发段在电池壁面上分布更加均匀时,可以更加有效地降低电池壁面温度。图12 为La/Lb分别为0.25(Ⅰ)和1.0(Ⅲ)两种情况下的电池温度场。

从锂离子电池温度场分布可知,La/Lb=1 时,电池温度场被分成3 个区域,其高温区域与La/Lb=0.25时相比被限制在更小的范围内,而且高温区的最高温度也更低,这说明在La/Lb=1 的情况下,电池壁面温度场分布更加均匀。这主要是因为,当La、Lb接近时,电池壁面上各点离热管蒸发段的距离更加平均,而根据傅里叶导热定律可知,当各点距热管距离接近时,热流量将更加平均,这样有利于使电池壁面温度更加均温,限制壁面最高温度。

4 结 论

(1)通过对不同放电倍率下锂离子电池恒流放电温升曲线和温度场的研究,发现锂离子电池温升曲线有3 个主要阶段,这是其内阻变化引起的;当放电倍率超过1C 时,锂离子电池放电截止时温度超过40℃,不能满足锂离子电池最佳工作温度范围要求;而且电池壁面温度存在差异,这将会影响电池的使用性能。

(2)针对锂离子电池放电过程的温升和温度 场分布,设计了基于热管的散热模块,研究发现,当放电倍率达到3C 时,该散热模块仍能够将电池壁面最高温度限制在40℃,并且能够有效地消除电池壁面温度差异;与其他散热方式相比,采用散热模块散热具有更好的性能,和无热管理条件相比,能够使电池壁面最大温差下降4℃。此外,实验证明热管在散热模块中能够迅速启动,限制电池的温升速率。

图10 U 型热管散热模块

图11 不同La/Lb 下电池壁面温度3.3,热管几何尺寸对散热模块性能的影响

图12 应用不同结构U 型热管散热模块的锂离子电池温度场分布

(3)采用有限元模拟软件Fluent 对复合风冷翅片散热模式进行模拟仿真,结果表明对翅片进行强制对流能够有效地提高模块的散热性能,使电池壁面最高温度降低近4℃。

(4)探讨在U 型热管模块在不同蒸发段几何尺寸下,锂离子电池的温升曲线和温度场分布。模拟结果表明,热管蒸发段水平(La)和竖直的长度(Lb)比为1 时,电池壁面平均温度最低,而且电池壁面各点温差也最小,即电池壁面温度场更加均匀。这说明热管蒸发段在散热模块中分布更加均匀时,将更加有利于电池热量的导出,获得更好的散热性能。这主要是因为电池壁面各点离热管的距离更加平均,使各点向热管的热流量更加平均。

[1] Wu M. Heat dissipation design for lithium-ion batteries[J]. Power Sources,2002,109:161-163.

[2] Tran T,Harmand S,Desmet B. Experimental investigation on the feasibility of heat pipe cooling[J]. Applied Thermal Engineering,2014,63(2):551-558.

[3] 张国庆,吴忠杰,饶中浩,等. 动力电池热管冷却效果实验[J]. 化工进展,2009,28(7):1165-1169.

[4] 鄂加强,胡小峰,龙艳平,等. 基于无机超导热管的车用锂离子电池组散热性能[J]. 中南大学学报:自然科学版,2012,43(10):4100-4106.

[5] 辛乃龙. 纯电动汽车锂离子动力电池组热特性分析及仿真研究[D]. 重庆:重庆大学,2012.

[6] 余文正. 动力电池模型分析及其快速充放电策略研究[D]. 西安:电子科技大学,2013.

[7] Kizilel R,Lattel A,Sabbah R,et al. Passive control of temperature excursion and uniformity in high-energy Li-ion battery packs at high current and ambient temperature[J]. Journal of Power Sources,2008,183:370-375.

[8] Bernardi D,Pawlikowski E,Newman J. A general energy balance for battery system[J]. Journal of Electrochemical Society,1985,132(1):5-12.

[9] Pesaran A A,Burch S,Keyser M. An approach for designing thermal management systems for electric and hybrid vehicle battery packs[C]//London:The fourth Vehicle Thermal Management Systems Conference and Exhibition ,1999:1-16.

[10] 谢小敏,顾伯勤. 热管换热器模拟重要参数的选择[J]. 轻工机械,2013(3):25-26.

[11] Dogan M,Mecit S,Onder Y. Numerical analysis of natural convection and radiation heat transfer from various shaped thin fin-arrays placed on a horizontal plate-a conjugate analysis[J]. Energy Conversion and Management,2014,77:82-87.

[12] Taji S G,Panishwad G V,Sane N K. Enhanced performance using assisting mode of of horizontal rectangular fin array heat sink mixed convection[J]. International Journal of Heat and Mass Transfer,2014,72:254-259.

[13] Giri A,Das B. A numerical study of entry region laminar mixed convection over shrouded vertical fin arrays[J]. International Journal of Thermal Sciences,2012,60:217-218.

[14] Mohamed H A Elnaggar,abdullah M Z. Experimental analysis and FEM simulation of finned U-shape multi heat pipe for desktop PC cooling[J]. Energy Conversion and Management,2011,52:2940.

[15] Wang J. U-and L-shaped heat pipes heat sinks for cooling electronic components employed a least square smoothing method[J].Microelectronics Reliability,2014,54(6-7):1344-1354.

[16] Tian Shen Liang,Yew Mun Hung. Experimental investigation of heat sink with U-shape on the thermal performance and optimization heat pipes[J]. Energy Conversion and Management,2010,51(11):2115.