螺纹盒盖抽芯热流道注射模设计

2015-07-19陈剑玲

陈剑玲

(广西机电职业技术学院机械工程系,广西 南宁,530007)

近年来,热流道技术在我国渐行渐热,热流道产品销售额平均每年以8%~10%的速率递增,热流道模具在塑料模具中所占比重亦将逐年提升。

以茶叶分离杯底盖的生产为例,介绍外螺纹侧抽芯热流道注射模的结构设计和相关计算。

1 塑件结构工艺性分析

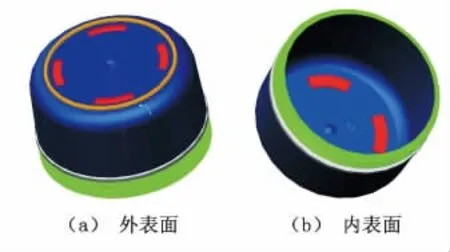

图1所示底盖外径尺寸为90.4mm,高55mm,平均壁厚1.2mm,重25g。原材料为PP(聚丙烯)。该塑件为茶叶分离杯的螺旋托底组件,上部需成型外螺纹,底面有4条宽7.5mm、深1.5mm的45°狭槽,并设计有一圈边脚作为支撑面。此外观结构件,对尺寸精度、力学性能及外观要求高。产品总产量为500 000件,采用热流道注射成型无浇注系统凝料,可降低能耗,提高产品质量,缩短成型周期。

图1 壳盖产品

2 模具结构设计

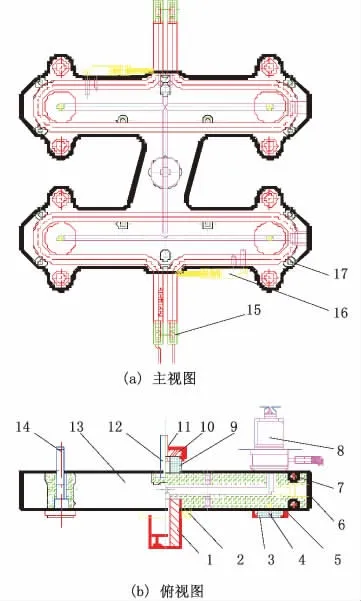

模具结构采用一模四腔,H型平衡布置热流道系统,点浇口中心进浇,外侧螺纹使用斜导柱侧抽芯机构成型,模具装配总体结构如图2所示。

图2 外螺纹侧抽芯热流道注射模具的结构

通过在两板模的型腔板上叠加热流道系统组件,保证浇注系统一直熔融。塑料经主喷嘴39进入热流道板3,以H型分流道转向分别进入4个安装在热嘴固定板5上的热喷嘴31,最后由浇口注入由定模镶件6、动模镶件9及成型螺纹的滑块26所构成的型腔内。

塑件保压、冷却、定型后,模具动、定模在分型面打开。开模的同时,滑块26在斜导柱30的作用下实现螺纹外侧抽芯,由弹簧钢珠23限制滑块抽拔距离。

由于此盒盖件属中等制件,采用托盘顶杆12推出塑件,并在推出机构中增加导向零件(推杆导套10、推板导柱52、推板导套53)及支撑零件(支撑柱57)实现平稳推出。合模时,推出机构由复位杆51带动回位,滑块26由斜导柱30及锁紧楔27作用保证复位。

浇注系统保持熔融和温度控制是运用热流道技术成功与否的关键,故以下仅对浇注系统的热流道部分重点分析和设计。

3 热流道系统设计

3.1 热流道系统结构设计

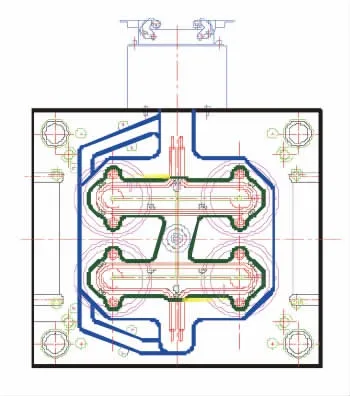

本例采用H型热流道板及点浇口热喷嘴的热流道系统,如图3所示,主要由主流道喷嘴1、热流道板13、热喷嘴8、加热器7、支承元件及模外温控系统等组件构成。中心定位垫块10和销钉12将热流道板可靠定位,4颗紧固螺钉14将其安装固定在定模板上。

3.2 加热元件及温控设计

图3中,热流道板重约4.2kg,使用4根400W盘条加热器7上下双面绕制后,压入加热器槽中,采用平头螺钉紧固在热流道板上。热喷嘴8采用215W管型加热器供热,由于嘴尖和浇口处的热散失相比中部更大,需将加热器绕制成不均匀螺旋线,呈两端紧密中间疏松状。

图3 热流道系统的组成结构

热流道板13及热喷嘴8中分别安置热电偶16,共设6个区(热流道板2个、热喷嘴4个)由外置温控器实时监测。在热流道注射成型过程中,熔体温度得到精准控制,更均匀一致地流入各个型腔,故产品一致性高,浇口脱模后残余应力小,尺寸稳定。

热流道系统出线及开设线槽如图4所示。

图4 热流道系统出线线槽

各发热元件及温控元件出线应以就近原则规整,在定模垫板上开设线槽,用压线片固定。

3.3 主要部件热膨胀计算

在热流道系统中主要计算热流道板和热喷嘴的热膨胀量,并以此确定需加工的热流道板进浇点中心距离及热喷嘴的长度。根据钢材热膨胀量公式计算如下[1]:

式中:δ——膨胀变形量,mm;

α——钢材 热 膨 胀 系 数 1.2×10-5(1/℃);

t1——热流道板温度,℃;

t2——模具型腔板的温度,℃;

L——浇口中心距离或热喷嘴长度,mm。

通常,PP的熔化注射温度为180~270℃,模具温度为40~80℃。本例设热流道板工作温度为220℃,模具温度为60 ℃,理想浇口中心间距为250.00mm,理想热喷嘴长度为40.00mm。由式(1)计算热流道板和热喷嘴在长度方向上热膨胀变形量分别为0.48和0.08mm。故实际需加工热流道板进浇点中心距为249.52mm,加工装配后热喷嘴实际长度应为39.923mm。

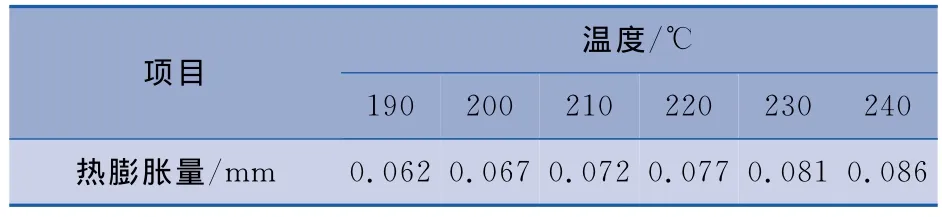

在试模时,需注意热喷嘴的温度控制,热喷嘴随着温度升高,热喷嘴变形量增加(长喷嘴更为明显),浇口容易被伸长的嘴尖堵塞。表1为热喷嘴长度方向上热膨胀量理论计算值,热喷嘴的膨胀量及长度随温度增加而增加。

表1 热喷嘴长度方向热膨胀量

3.4 浇口设计

产品对外观和均匀性要求高,采用中心进料的点浇口设计。热流道模具采用点浇口相比于直浇口无明显残断料头,浇口痕迹小,但熔体流动阻力及压力损失更大。热流道模具的浇口要求在注射时开启、注射结束后关闭,确保不漏料。对浇口部分进行精确的温度控制及合理设计浇口尺寸是产品顺利成型和质量保证的关键。为保证浇口在注射完毕后及时封闭,浇口附近应设冷却水路加强冷却。

热流道式点浇口断裂时由于温度稍高,往往断面不如冷流道浇口整齐,常有残料凸出,影响外观,故在浇口对面设置波头位,如图5所示,直径0.8mm的点浇口高0.75mm,沉于制品外表面下方0.4mm,保证浇口断裂高度低于产品外表面。

图5 点浇口尺寸设计

4 热流道模具结构设计时应注意问题

热流道模具设计时需要综合考虑塑料加工工艺、热流道系统的选择和安置、模具结构的合理设计等因素。

(1)由于热流道模具的浇口是保持加热状态,但在设计上要满足注射成型时能顺利开启,在注射结束后及时关闭,这需要对浇口尺寸合理设计及精确控温。

(2)流道直径需考虑一次注射的物料量。若流道过大而注射量小,则塑料在流道内停留时间增长,造成塑件烧焦、成型不匀、流纹等缺陷。流道过小则引起压力损失,进而需增加注射压力。

(3)保证熔体不能泄漏。在熔体流动的通道内,每两个零件联结处(如图3中,主流道喷嘴1与热流道板13、热流道塞针6与热流道板13、热流道板13与热喷嘴8)需保证加工精度及装配精度。

(4)设计热流道模具时,由于增加了流道板及相应的定模垫板和热喷嘴固定板,模具总体厚度增加,因此要注意模具厚度与注塑机最小开距的关系。

(5)热流道板与定模座板、定模板之间需设置绝热措施,尽量减少与模具零件接触面积,减少加热器功率负荷。接触面可采用图3中石棉板2或陶瓷介质3隔热,非接触的模板之间可采用3~8 mm间隙的空气绝热方法。

(6)主流道及各热喷嘴的对面,由于承受注射熔料的反作用力,必须设置承力部件,如图3中在主流道喷嘴1对面设置中心定位承压块10,在热喷嘴8对面设置承压垫块5。

(7)对热流道板中加热元件的设计,需考虑功率大小、绕制方向及出线问题,并相应在定模垫板上合理开设线槽,保证线路与接线盒的安装。

5 结语

本项模具设计着重分析了螺纹盒盖侧抽芯模具的工作过程、热流道系统和模具冷却系统的设计及相关计算。该模具总体结构较为复杂,采用外侧螺纹抽芯机构及热流道浇注系统,对模具设计、加工及装配要求较高。经生产实践证明该模具抽芯及产品脱模平稳顺畅,热流道点浇口设计及精确控温保证塑件外观及品质要求,实现了全自动生产,取得了良好的经济效益。

[1] 丹尼尔·弗伦克勤,享里克·扎维斯托夫斯基.热流道模具技术[M].北京:化学工业出版社,2005:110-139.