船用柴油机气缸套几何误差在线测量技术研究

2015-07-19苏世杰代永俊李钦奉唐文献

苏世杰,代永俊,李钦奉,唐文献

(江苏科技大学机械工程学院,江苏镇江212003)

船用柴油机气缸套几何误差在线测量技术研究

苏世杰,代永俊,李钦奉,唐文献

(江苏科技大学机械工程学院,江苏镇江212003)

设计一套船用柴油机气缸套几何误差在线测量系统,分析机床定位误差、传感器安装及测量误差对缸套表面各被测点坐标计算准确度的影响,建立测量误差计算数学模型。基于非线性规划方法建立缸套直线度误差、圆度误差、圆柱度误差的评定数学模型,通过与现有测量数据及误差评定模型的对比分析,表明该模型评定准确度较高。搭建在线测量原型系统,并进行测量实验,实验数据表明该系统具有结构简单、检测准确度及检测效率高等特点。

船用柴油机气缸套;几何误差;在线测量;非线性规划

几何误差的测量主要分为接触式测量和非接触式测量,接触式测量常采用三点法、两步法、多步法[2-4]等,但只适合于小直径工件,且效率低、受人为因素影响较大。随着光电技术的发展,非接触式测量逐渐得到了广泛应用。张振久[5]提出了一种基于激光跟踪仪的转台系统几何误差检测方法。郑宇[6]对大型圆柱件圆柱度误差测量方法进行了研究。罗小燕[7]研制了一种大型回转类零件几何误差测量系统。Chou[8]采用三坐标测量机及辅助计算机系统组成的高准确度测量仪对圆柱形工件的几何误差进行测量。

本文提出一种船用柴油机气缸套几何误差在线测量方法,建立基于非线性优化方法的气缸套几何误差评定数学模型。完成了某型气缸套的直线度、圆度及圆柱度的在线测量实验,并与在三坐标测量机上的测量结果进行了对比分析,结果表明该原型系统测量精度及误差评定准确度较高。

1 气缸套几何误差在线测量系统

1.1 系统总体结构

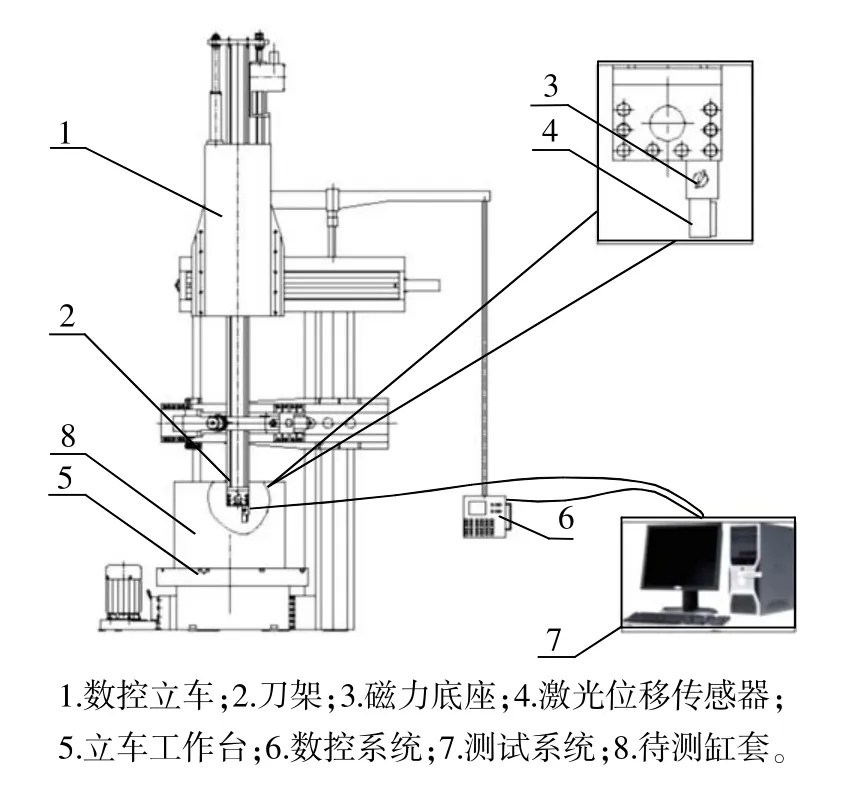

本文设计的在线测量系统的基本原理是:首先在数控立车的刀架上安装激光位移传感器;根据待测几何误差项目规划所需测量点的空间坐标,并通过计算机生成对应测量程序;接着将测量程序输入数控立车控制系统,由测量程序同步控制数控立车的运动及激光位移传感器的触发采样;然后在计算机中根据预设参数和模型将传感器的采样值与数控立车的当前坐标值融合以得到缸套表面各点坐标;最后采用建立的气缸套几何误差评定数学模型,实现对气缸套几何误差的计算。

测量系统包括数控立车、高准确度激光位移传感器及控制器、磁力底座、测试系统,总体结构如图1所示。在船用柴油机气缸套加工完成后,拆下刀架上的刀具,将安装有高准确度激光位移传感器的磁力底座吸附在刀架上,测试系统分别与数控系统和传感器控制器相连,并通过RS232接口进行通信,而高准确度激光位移传感器控制器的采样触发端子与数控系统PLC的开关量输出端子连接。

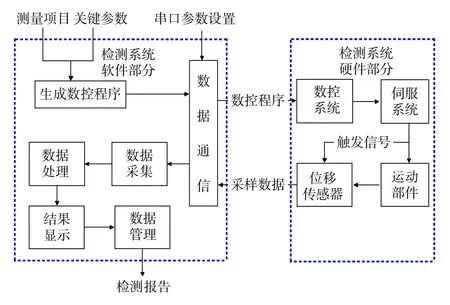

1.2 在线测量流程

如图2所示,船用柴油机气缸套的几何误差在线测量具体流程如下:

1)在测试系统中输入测量参数并生成测量程序(G代码),接着通过通信接口将测量程序发送至数控系统。以直线度为例,部分测量程序(G代码)如下:

N20 G00 X0 Z100;将传感器移动到初始位置。

N30 X440 Z0;将传感器移动到缸套内壁。

N40 G04 U2;在测量点暂停2 s。

N50 M56;特殊M指令,向传感器发出采样触发信号。

N60 Z-50;移动到下一点。

……

2)数控立车根据测量程序控制气缸套及安装于刀架上的激光位移传感器运动;当激光位移传感器运动到每一预定的测量点时,数控系统会执行预定义的特殊M指令,控制数控系统PLC的某一特定开关量输出端子导通,向传感器控制器的采样触发端子发出触发信号;传感器控制器控制激光位移传感器进行一次采样,获得激光位移传感器到气缸套内壁的垂直距离,并将该距离数据发送至测试系统。

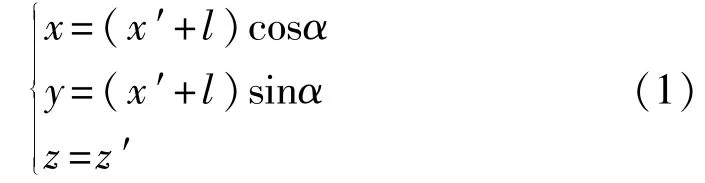

3)测试系统根据测量程序计算出传感器在各测量点时的理论坐标(x′,z′,α),再结合步骤2)获得的传感器到气缸套内壁的垂直距离l计算出各测量点的实际坐标(x,y,z),其计算公式为

式中:x′、z′——立车工件坐标系坐标;

α——立车工作台的旋转角度。

4)当测量完成后,将步骤3)计算得到的各测量点的实际坐标代入相应的误差评定数学模型,最终计算出所需的几何误差值。

图1 在线测量系统总体结构

图2 在线测量系统流程框图

5)对结果进行显示,并统一管理,生成检测报告。

2 测量误差分析

2.1 数控立车误差

数控立车的定位准确度是指立车的运动部件在数控系统的控制下运动时所能达到的位置准确度[9-10]。设数控立车X轴定位误差为、Z轴定位误差为、C轴旋转定位误差为。在进行缸套直线度测量时,由于C轴静止,故C轴旋转定位误差对测量结果没有影响;在进行缸套圆度、圆柱度测量时,C轴的旋转定位误差只会导致圆周上的实际采样点与理论采样点产生角度偏差,对于测量结果也不产生影响。综上所述,立车定位误差所产生的测量误差为

式中α为当前测量点的角度,对于直线度而言,始终为0;对于圆度、圆柱度而言,其值在0~360°变化。

2.2 激光位移传感器误差

激光位移传感器的误差来源包括安装误差和自身测量误差两方面,而安装误差又分为水平方向误差和竖直方向误差,下面从这两方面进行分析。

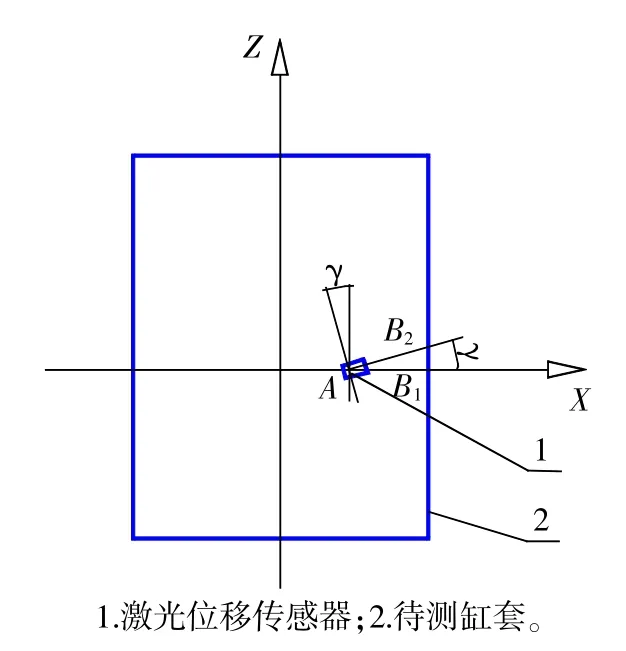

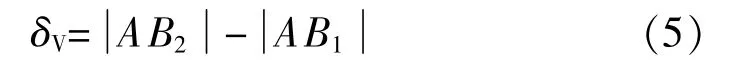

2.2.1 传感器水平安装误差分析

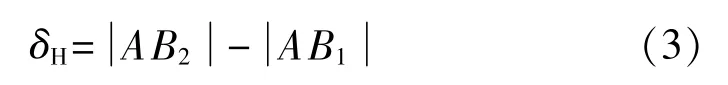

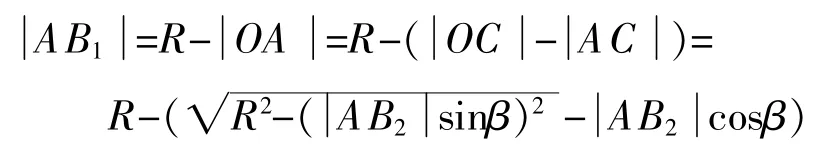

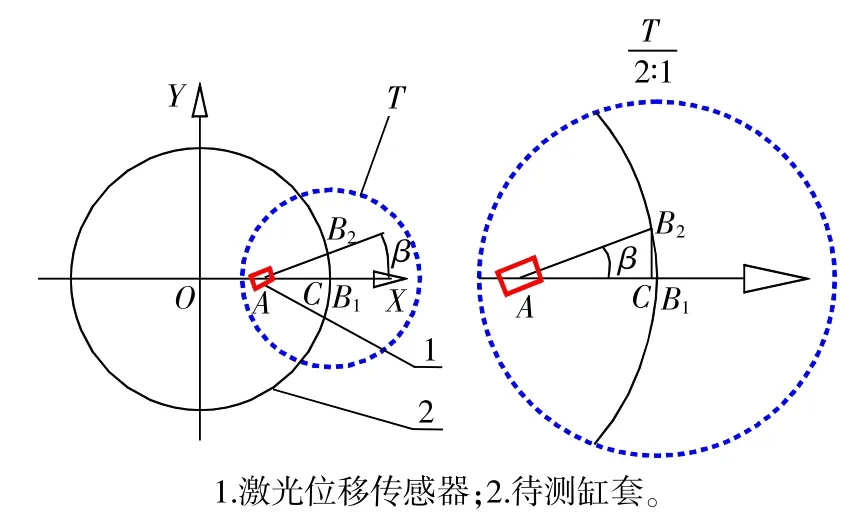

如图3所示,激光位移传感器安装时可能在水平方向产生一个偏角β,造成传感器的采样点由缸套上的B1点移动到B2点,产生的水平偏角β=∠B1AB2。

式中

故

图3 激光位移传感器水平安装误差示意图

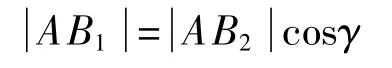

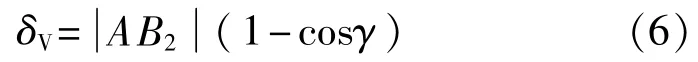

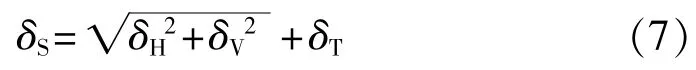

2.2.2 传感器竖直安装误差分析

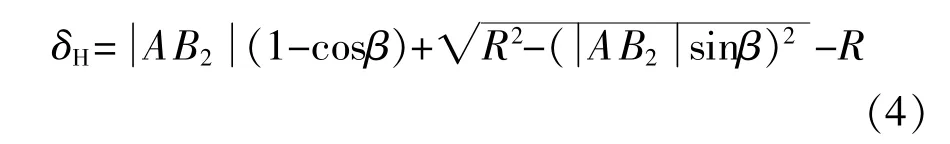

如图4所示,激光位移传感器安装时可能在竖直方向产生一个偏角γ,造成位移传感器的采样点由缸套上的B1点移动到B2点,故竖直偏角γ=∠B1AB2。

图4 激光位移传感器竖直安装误差示意图

式中

故

2.2.3 传感器综合误差分析

由于传感器水平方向安装误差δH和竖直方向安装误差δV处于两个垂直平面内,且测量误差δT会直接叠加到δH和δV上,则传感器综合误差δS为

2.3 综合测量误差分析

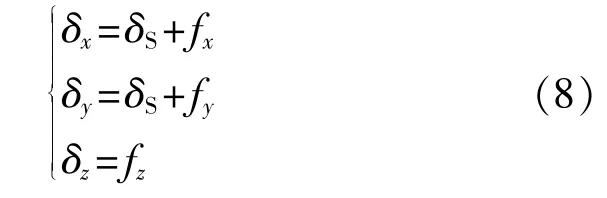

综合测量误差需要同时考虑数控立车定位误差和激光位移传感器误差,根据测量点坐标计算公式,综合测量误差为

在实际使用过程中,由于刀架和磁力底座的准确度较高,故可保证激光位移传感器的水平和竖直安装偏角均在0.5°以内。针对直径为φ500mm的某型船用柴油机气缸套,本文使用CK5723×2500/1单柱数控立式车床,其X轴的定位准确度为f′x=0.004mm、Z轴的定位准确度为f′z=0.004mm;选用基恩士IL-030激光位移传感器,其测量范围为20~45mm,测量误差δT为0.002mm。将以上各值分别带入式(2)~式(8)可得:δx=0.008mm、δy=0.008mm、δz=0.004mm。

3 几何误差评定数学模型建立

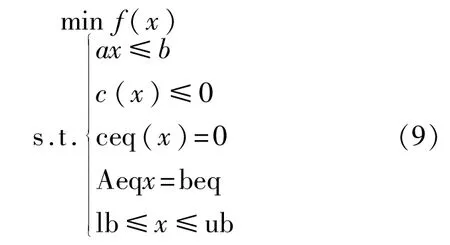

几何误差的评定方法有多种,如最小区域法、最小二乘法、贴切法和简易法等[11]。但这些方法存在着计算准确度不高或计算效率低等问题。下面讨论采用多变量有约束非线性规划算法[12]来建立缸套的几何误差评定数学模型,其标准形式为

式中:x——自变量;

f(x)——目标函数;

ax≤b——线性不等式约束;

c(x)≤0——非线性不等式约束;

ceq(x)=0——非线性等式约束;

Aeq x=beq——线性等式约束;

lb≤x≤ub——变量上下限约束。

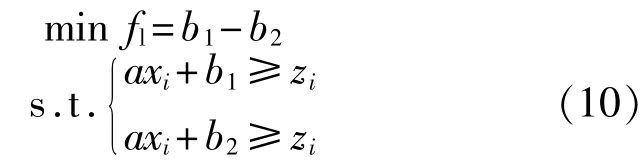

3.1 基于非线性规划方法的直线度评定模型

直线度误差是指实际直线相对于理想直线的变动量,理想直线的位置应符合最小条件。故可假定理想直线的方程为z=ax+b。则必定存在两条与理想直线平行的直线,这两条平行直线截距差最小,且所有测量点均在这两条直线之间。可建立如下所示的直线度评定数学模型:

式中:min fl——气缸套直线度计算目标函数;

(xi,zi)——各测量点的实际坐标值;

a——两平行直线的斜率;

b1、b2——两平行直线的截距。

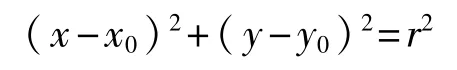

3.2 基于非线性规划方法的圆度数学模型建立

圆度误差是指在回转体的某一横截面内被测实际圆相对于理想圆的变动量,理想圆的选择应使变动量最小。故可假定理想圆的方程为

式中:(x0,y0)——理想圆的圆心坐标;

r——理想圆的半径。

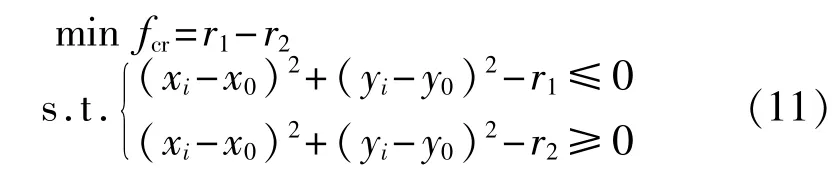

则必定存在两个与理想圆同心的圆,这两个同心圆的半径差最小,且所有测量点均在这两个圆之间。可建立如下所示的圆度评定数学模型:

式中:min fcr——气缸套圆度计算目标函数;

(xi,yi)——各测量点的实际坐标值;

r1,r2——两同心圆的外圆半径和内圆半径;

(x0,y0)——两同心圆的圆心坐标。

3.3 基于非线性规划的圆柱度数学模型建立

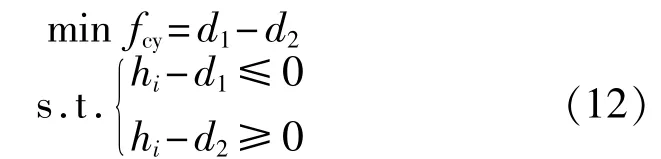

圆柱度误差是指实际圆柱面要素对其理想圆柱面的变动量,理想圆柱面的选择应使变动量最小。故可假定理想圆柱面上任意一点到圆柱中心线的距离为h,则必定存在两个与理想圆柱同轴的圆柱,这两个圆柱的半径差最小,且所有测量点均在这两个圆柱之间。可建立如下所示的圆柱度评定数学模型:

式中:min fcy——气缸套圆柱度计算目标函数;

d1、d2——两同轴圆柱面的外圆柱半径和内圆柱半径;

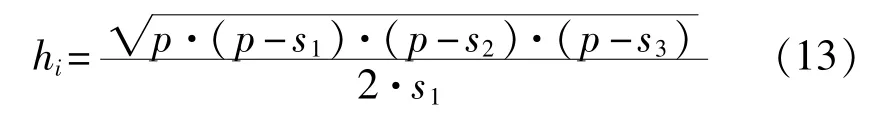

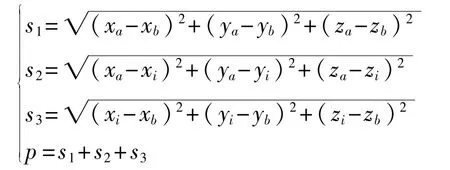

hi——各测量点到理想圆柱轴线的距离,可由海伦公式计算得到。

其中

式中:(xa,ya,za)、(xb,yb,zb)——理想圆柱轴线上的两点坐标;

(xi,yi,zi)——各测量点的空间坐标;

s1、s2、s3——轴线上两点A、B和任一测量点组成的三角形的3条边的边长;

p——三角形的周长。

4 测量实验及结果分析

4.1 误差评定模型计算结果对比分析

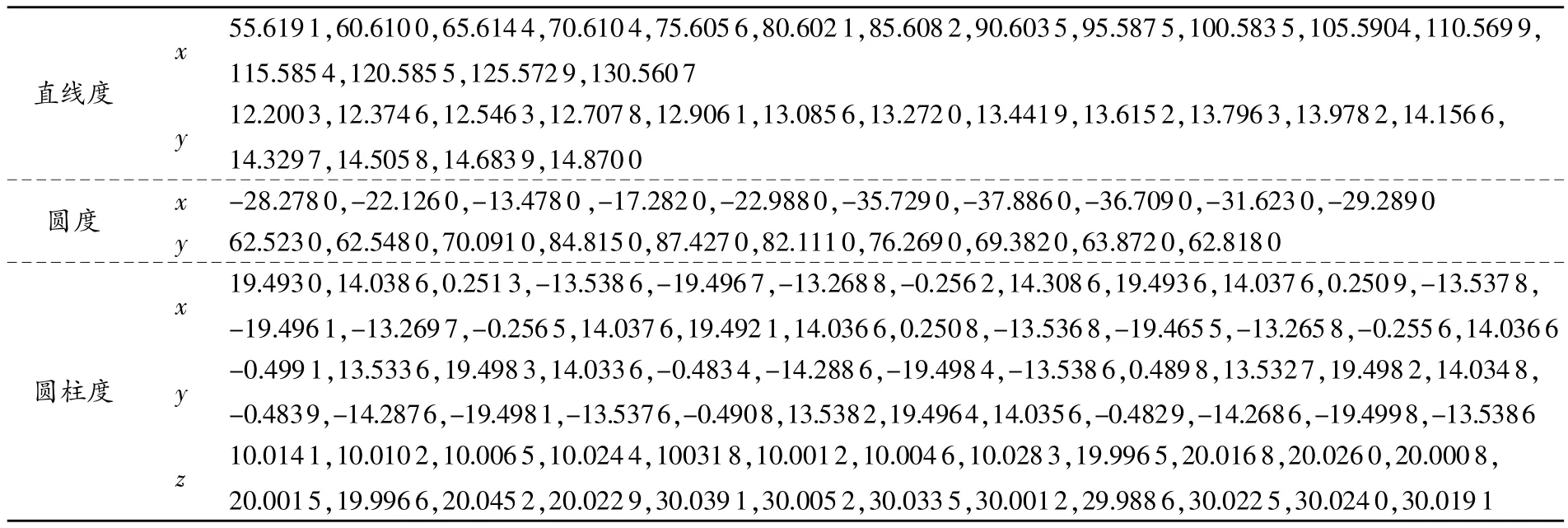

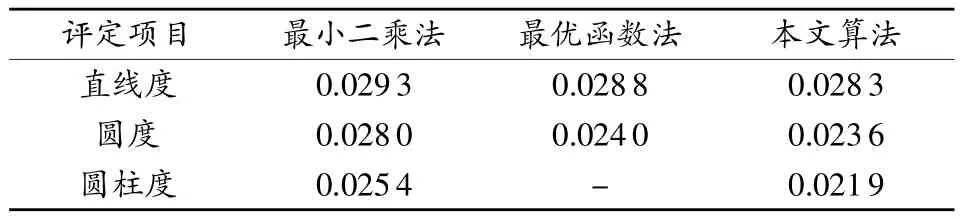

目前常用最小二乘法进行几何误差的评定,也有学者提出用遗传算法、粒子群算法等进行几何误差的评定[11,13-14]。本文利用现有文献[13-14]的测量数据(见表1),采用上述模型对直线度、圆度及圆柱度进行误差评定,评定结果的对比如表2所示。

结果分析:采用最小二乘法进行计算时,由于算法本身的局限性不可避免的会产生误差;最优函数法相较于最小二乘法在准确度方面有一定的提高;本文提出的基于非线性规划方法建立的误差评定数学模型,其评定准确度比最优函数法有进一步的提高,且数学模型结构简单、其几何含义与国标提出的最小区域要求完全一致。

表1 文献原始数据 mm

表2 3种几何误差评定结果比较 mm

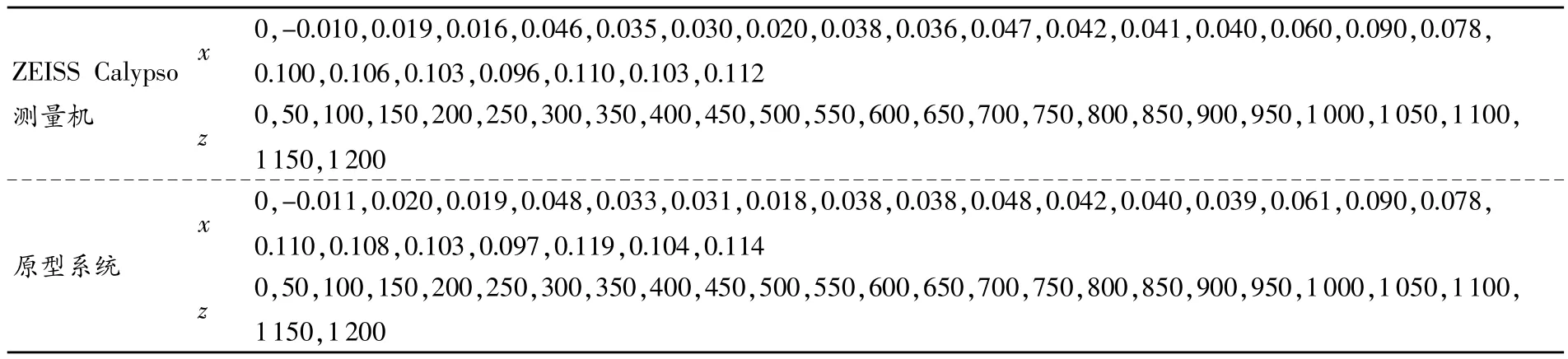

4.2 测量实验对比分析

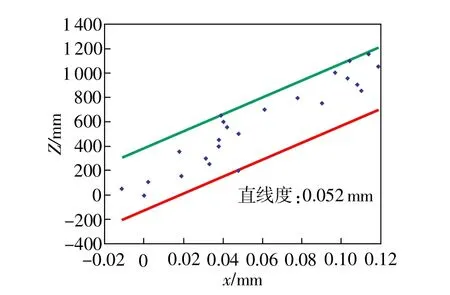

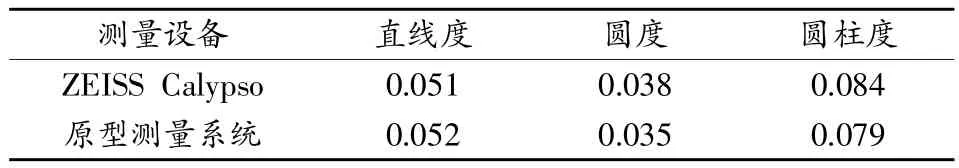

为验证整体方案的有效性,本文按照图1、图2的结构方案构建了气缸套几何误差在线测量原型系统。图5为直线度的评定结果,表3为分别利用ZEISS Calypso三坐标测量机和该原型系统对气缸套同一母线进行测量所得到的测点坐标的对比。

在使用原型系统和三坐标测量机进行测量时,均以第1点为参照点,并设其坐标为(0,0),分别对同一气缸套直线度、圆度及圆柱度误差进行了评定,评定的结果如表4所示,可以看出两者评定结果比较接近,最大偏差值在±0.005mm以内,证明了该原型系统的有效性。

表3 测点坐标对比 mm

图5 原型系统直线度评定结果

表4 三坐标测量机与原型系统误差评定结果对比 mm

5 结束语

1)设计一种船用柴油机气缸套几何误差在线测量系统,采用测量程序同步控制数控立车的运动及安装在数控立车刀架上的激光位移传感器的触发采样,通过融合传感器的采样值与数控立车的当前坐标计算出缸套表面各待测点的坐标。

2)分析在线测量系统的误差来源,并建立了包含立车定位误差、传感器安装误差及传感器测量误差的综合误差模型。

3)建立基于非线性规划方法的几何误差评定数学模型。通过与现有测量数据及误差评定模型的对比分析,表明该模型的评定精度与现有误差评定模型相比有一定的提高,且数学模型结构简单、其几何含义与国标提出的最小区域要求完全一致。

4)搭建在线测量原型系统并进行测量实验,同时与三坐标测量机的测量结果进行对比,结果表明该原型系统测量准确度及误差评定准确度较高。

[1]黎华文,郑胜敏.柴油机气缸套变形测量研究[J].装备制造技术,2009(4):13-15.

[2]Muralikrishnan B,Venkatachalam S,Raja J,et al.A note on the three-point method for roundness measurement[J].Precision Engineering,2005,29(2):257-260.

[3]赵维谦,谭久彬,常承,等.超精圆度仪全自动误差分离装置的研制[J].仪器仪表学报,2000(2):203-205.

[4]赵维谦,谭久彬,杨文国,等.基于两步法超精密圆度仪误差分离系统[J].中国机械工程,2000(11):14-16.

[5]张振久,胡泓.基于激光跟踪仪的转台系统几何误差检测[J].中国激光,2012(11):185-191.

[6]郑宇,徐东明,张晖.大型圆柱件圆柱度误差测量方法研究[J].长春理工大学学报:自然科学版,2013(6):68-70.

[7]罗小燕,姜志宏,肖锋,等.大型回转类零件形位误差测量系统的研究[J].机械设计与制造,2010(7):108-109.

[8]Chou S,Sun C.Assessing cylindricity for oblique cylindrical features[J].International Journal of Machine Tools and Manufacture,2000,40(3):327-341.

[9]陈伟琪.浅谈数控加工中心的定位准确度检测与补偿[J].计量与测试技术,2011(6):20-22.

[10]王宝仁,王婕,张承瑞,等.数控系统轮廓误差矢量模型及其应用[J].计算机集成制造系统,2010(7):1401-1407.

[11]郑育军,黄富贵.国内外形位误差研究进展[J].工具技术,2006(11):10-13.

[12]戴彧虹,刘新为.线性与非线性规划算法与理论[J].运筹学学报,2014(1):69-92.

[13]张娇娜,郭伟伟,曹衍龙,等.圆柱度误差评价方法研究[J].机床与液压,2008(2):106-109.

[14]田树耀,黄富贵,田辉,等.一种基于Matlab的形位误差评定方法[J].工具技术,2008(4):95-97.

Research of a geometric error online measurement system for marine diesel engine cylinder liner

SU Shijie,DAI Yongjun,LI Qinfeng,TANG Wenxian

(College of Mechanical Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China)

In the paper,a geometric error online measurement system for marine diesel cylinder liner has been designed.The impact of the position error and the installation and measurement errors of sensors on the accuracy of each measurement point coordinate was analyzed,and a mathematical model for measurement error was thus discussed.Accordingly,a mathematical model for evaluating the straightness,roundness,and cylindricity errors of diesel cylinder liners was established based on nonlinear programming.The model is more accurate compared with the existing measurement method.A prototype measurement system was constructed as well,and the experimental data show it is simple,precise and efficient.

marine diesel cylinder liner;geometric error;onlinemeasurement;nonlinear programming

A文章编号:1674-5124(2015)08-0022-05

10.11857/j.issn.1674-5124.2015.08.005

0 引言

船用柴油机气缸套在加工时需严格保证几何准确度,几何误差过大会导致装配后出现密封性不佳、动力下降等不良后果[1]。国内企业在气缸套加工过程中广泛采用游标卡尺、卡规等进行检测,存在着检测准确度差、效率低等问题。在气缸套加工完成后采用大型三坐标测量机进行终检,虽然检测准确度高,但存在着检测周期及不合格零件返工周期长等缺点。

2014-11-12;

2015-01-19

江苏省产学研联合创新资金项目(BY2013066-05)

苏世杰(1981-),男,副教授,主要从事复杂机电产品数字化设计与制造等研究。