含氧煤层气液化HYSYS模拟及安全性分析

2015-07-18李自力

付 阳,李自力,崔 淦

(中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

我国煤层气资源储量丰富,常规开采过程中会混入空气,导致煤层气中甲烷体积分数仅有20%~75%左右,俗称含氧煤层气[1]。煤层气的开发利用难点和重点是脱除其中的氧气。在目前的几种脱氧技术中,低温分离法在较为彻底的脱除煤层气中氧气的同时,还可以获得高纯度的LNG产品。对于低浓度含氧煤层气,还需要增加精馏工艺对煤层气提纯,深冷精馏制备高纯度LNG工艺已成为目前研究的热点。煤层气液化过程中由于氧的存在而导致气体可能具有爆炸危险性,因此采取措施保证液化流程的操作安全性尤为重要。

1 煤层气液化流程及模拟

1.1 液化流程设计

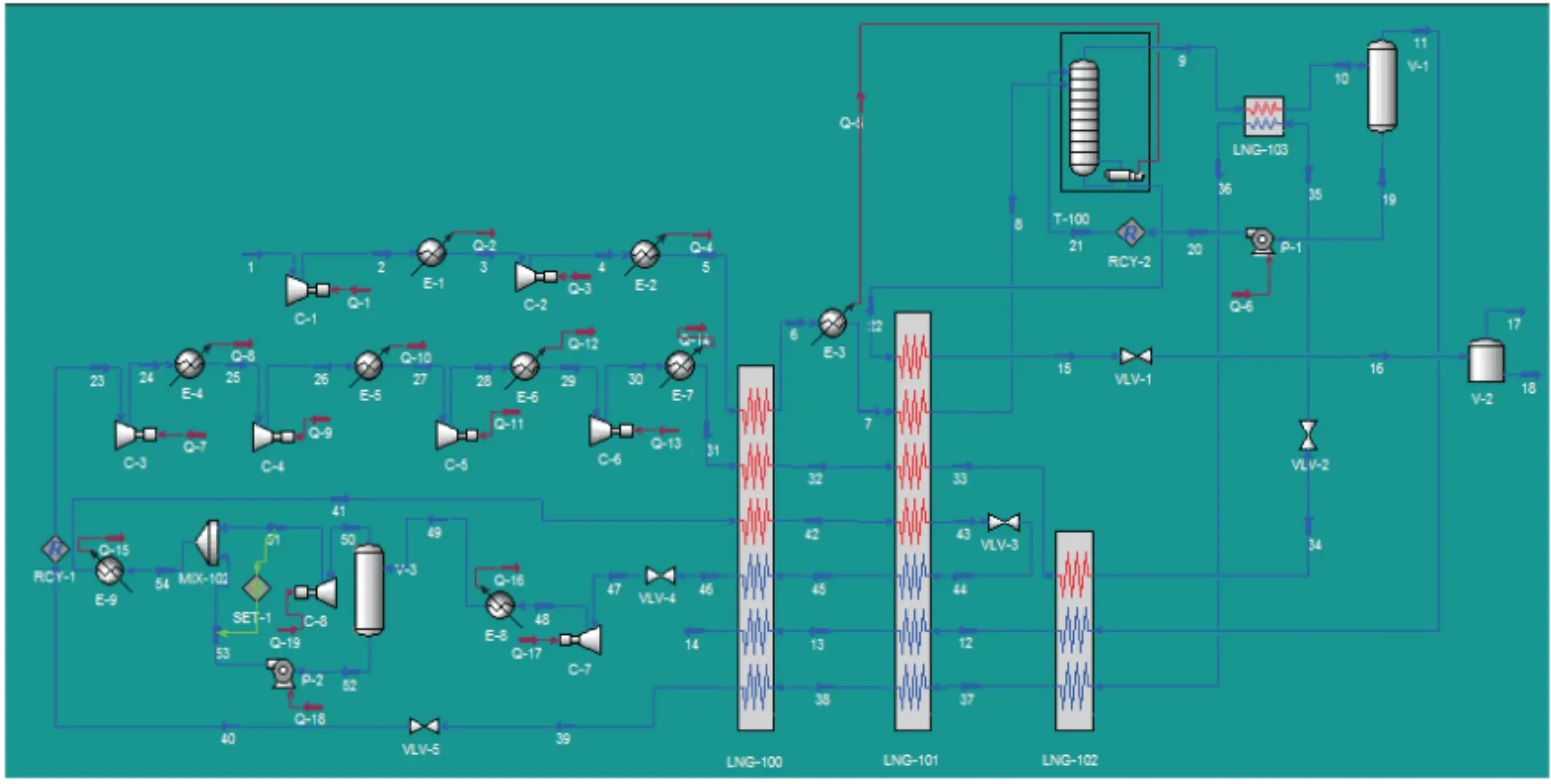

针对某一典型的煤层气气源,设计了一种含氧煤层气液化工艺。该含氧煤层气抽采出来后为微正压0.11MPa,温度为40℃。经过脱水、脱酸等处理后,气体组分仅含有甲烷、氮气和氧气。

设计的含氧煤层气液化流程如图1所示[2]。该流程包括含氧煤层气液化系统和制冷剂制冷系统。在煤层气液化系统中,煤层气首先经过两级压缩机C-1和C-2压缩至高压,然后经过两级水冷器将温度冷却至初始温度。煤层气通过换热器LNG-100降温后,再通过水冷器E-3为精馏塔T-100底部再沸器提供热量,从E-3出来的煤层气经过换热器LNG-101再次降温后,进入精馏塔T-100精馏,初步脱除杂质气体实现煤层气的液化。精馏塔底部再沸器出来的液态煤层气首先返回换热器LNG-101过冷,然后经过节流阀VLV-1节流至常压进入储罐V-2储存,少量气态产品通过储罐呼吸阀排出;精馏塔顶部流出的气态杂质首先经过冷凝器LNG-103深度降温冷凝,然后进入分离器V-1,液态杂质通过泵P-1循环进入精馏塔内实现二次精馏,气态杂质则依次返回换热器LNG-102、LNG-101、LNG-100冷却其中的煤层气及制冷剂,达到回收冷量、节能降耗的目的。

制冷剂制冷系统中,液化系统的冷量由氮节流制冷和混合制冷剂节流制冷两种方式提供。氮节流制冷循环系统中,氮气首先经过四级压缩机C-3、C-4、C-5、C-6和水冷器压缩至高压常温,然后依次通过换热器LNG-100、LNG-101、LNG-102降温冷却至液氮状态,经过节流阀VLV-2节流降压降温,通过LNG-103为精馏塔冷凝器提供冷量,然后依次通过换热器LNG-102、LNG-101、LNG-100为其提供冷量后恢复为常温流到压缩机增压,完成氮节流制冷循环。

混合制冷剂制冷循环系统中,混合制冷剂首先通过两级压缩机C-7、C-8和水冷器压缩至高压常温。其中,通过压缩机C-7后混合制冷剂会出现液态,需要通过分离器V-3实现气液分离,气态混合制冷剂通过压缩机C-8压缩后再与液态混合。压缩后的混合制冷剂依次通过换热器LNG-100、LNG-101降温后,经过节流阀VLV-3节流降温,然后返回换热器LNG-101、LNG-100为其提供冷量后恢复至常温重新到压缩机增压,完成混合制冷剂制冷循环系统。

图1 煤层气液化流程

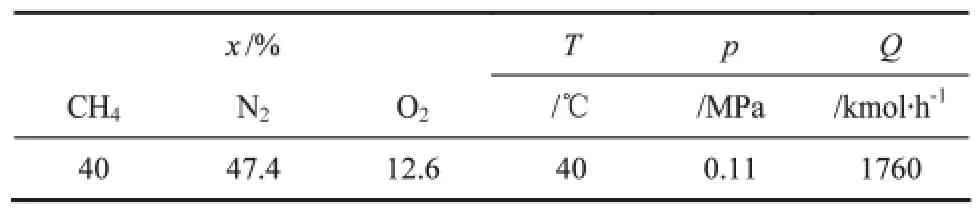

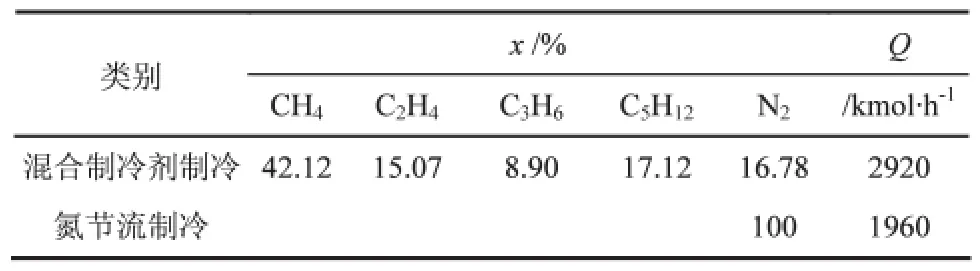

1.2 模拟参数设定

利用流程处理软件HYSYS对设计的液化流程进行模拟。针对某一气源的煤层气进行模拟,参数如表1所示。制冷系统中作为制冷剂的氮气和混合制冷剂的参数如表2所示。HYSYS软件模拟过程中选用状态方程Peng-Robinson(简称P-R方程)方程计算含氧煤层气和制冷剂、氮气的相平衡特性。根据液化流程的实际工况,压缩机绝热效率设定为80%,换热器的压降设定为30kPa,水冷器的压降设定为30kPa。煤层气经过换热器冷却后直接进入精馏塔,压力为0.5MPa,温度为-160℃。从精馏塔中部进入,精馏塔塔板数为10,回流比为1.21,精馏塔塔底流出的液态产品压力为0.31MPa,塔顶出口杂质气体压力为0.27MPa。

表1 含氧煤层气参数

表2 冷剂参数

1.3 模拟结果及分析

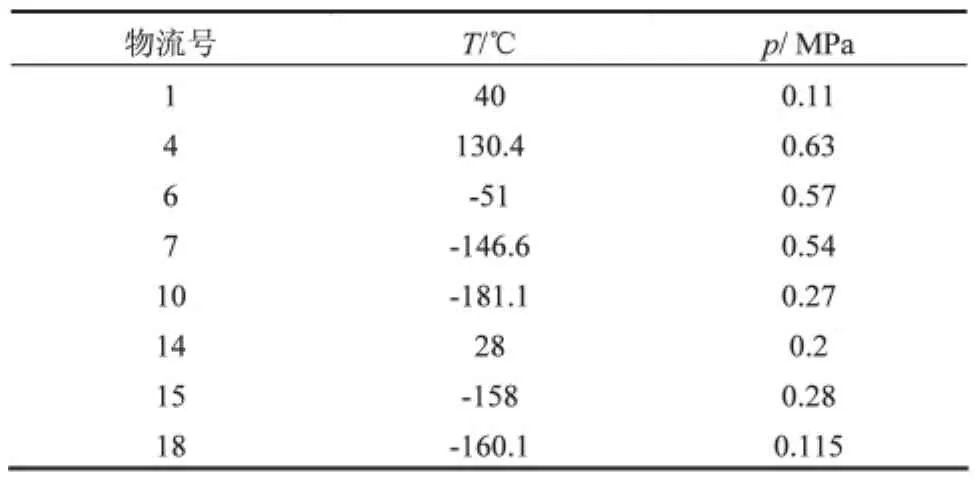

对 9.6×105m3/d(即 1760kmol/h)的 x(CH4)为 40%的煤层气液化流程进行模拟计算,结果表明液化得到的LNG产品的产量为684.7kmol/h,煤层气中的杂质氮气被彻底脱除,x(O2)仅为0.09%,LNG纯度99.91%,甲烷回收率97.12%。LNG单位产品生产能耗为0.94 kW·h/m3。流程关键点的参数设定如表3所示。

表3 流程关键点参数设定

2 爆炸安全性分析

煤层气液化过程中温度、压力和气体组分在时刻变化。煤层气中甲烷浓度可能穿过爆炸极限而导致气体具有爆炸可能性,故应对液化流程进行安全性分析[3]。

2.1 爆炸极限计算公式

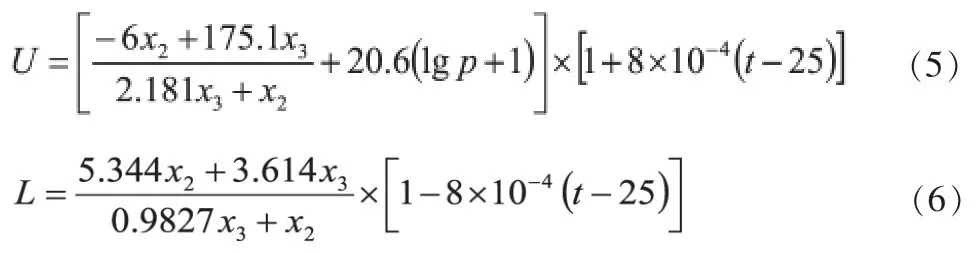

影响爆炸极限的因素有很多,如初始温度、压力以及气体组分等。常温常压下,甲烷在空气中的爆炸极限x(CH4)为5%~15%。当煤层气的成分是甲烷与空气的混合物时,考虑温度和压力的影响,煤层气的爆炸极限计算公式为[4]:

式中:U-特定温度和压力下的爆炸上限,%;UCH4-常温常压下的爆炸上限,%;L-特定温度和压力下的爆炸下限,%;LCH4-常温常压下的爆炸下限,%;p-压力,MPa;t-温度,℃。

煤层气液化过程中发生相变时,气体组分会发生改变。当甲烷所处的气体环境中氮气和氧气比大于空气中氮气和氧气比时,甲烷所处的气体环境为缺氧状态,爆炸极限范围减小。混合气体可看作被惰性气体稀释的燃气与空气的混合物[5]。根据Extended Le Chatelier公式[6],考虑温度和压力的影响,煤层气的爆炸极限计算公式如式(3)、(4)。

式中:x1-稀释煤层气中甲烷的物质的量分数,%;n1-与1mol甲烷发生燃烧反应所需的氧气的物质的量,mol;xin-稀释煤层气中其余气体(除甲烷外)的物质的量分数,xin=1-c1,%;其余符号的意义同式(1)、(2)。

当甲烷所处的气体环境中氮气和氧气比小于空气中氮气和氧气比时,甲烷所处的气体环境为富氧状态,爆炸极限范围增大。此时,考虑温度和压力的影响,煤层气爆炸极限计算公式为[7]:

式中:x2-煤层气中氮气的物质的量分数,%;x3-煤层气中氧气的物质的量分数,%;其余符号的意义同式(1)、(2)。

2.2 爆炸极限分析

2.2.1 压缩过程(物流1~5)

压缩过程中煤层气始终为气态,气体组分未发生改变,x(CH4)保持40%不变。压缩机C-2出口处煤层气的温度和压力达到最大,根据爆炸极限规律,爆炸极限范围最广。计算得到甲烷理论爆炸极限范围为x(CH4)=4.58%~34.11%。故在压缩过程中,煤层气中甲烷浓度始终高于爆炸上限,不存在爆炸可能性。

2.2.2 液化过程(物流5~8)

在换热器LNG-101中煤层气开始发生相变。根据HYSYS模拟结果和爆炸极限理论计算公式,得出了换热器中气体组分及爆炸极限与温度的变化关系曲线,如图1所示。可以看出,虽然随着煤层气的液化,气相组分中的甲烷浓度大幅度下降,但是由于温度的降低爆炸上限也会大幅度下降。整个液化过程气相中的甲烷浓度始终在爆炸上限以上,故在换热器LNG-101中煤层气无爆炸可能性。

图2 液化过程中爆炸极限与甲烷含量的关系

2.2.3 精馏过程(物流8~9)

换热器LNG-101液化后的煤层气直接进入精馏塔T-100内进行精馏提纯,另外精馏塔内煤层气来源还有出口杂质气体通过换热器LNG-103冷凝后回流的部分液态煤层气。

精馏塔内不同塔板上,煤层气中的甲烷、氮气和氧气组分之间相互换热,甲烷由于沸点较高逐渐发生相变,最终变成液态产品流到塔底部,而杂质氮气和氧气则从塔顶部流出。利用HYSYS对精馏塔进行模拟,得到塔内不同塔板上气体组分含量的变化如图3所示。从图3可以看出,不同塔板上,氮气和氧气比始终小于空气中两者之比,故精馏塔内始终处于富氧状态。利用甲烷爆炸极限理论计算公式(5)、(6),得到精馏塔内气体组分及爆炸极限与不同塔板的变化关系曲线,如图4所示(塔板由上到下编号)。第11块塔板表示塔底再沸器。可以看出,从塔底冷凝器到第6块塔板之间,气相中的甲烷浓度远远大于爆炸上限,无爆炸可能性。从第6块塔板开始,气相中的甲烷浓度大幅度降低,而爆炸上限理论值也开始缓慢下降,到第2块塔板,气相中的甲烷浓度仍稍大于爆炸上限。但是在第1块塔板上,气相中的甲烷浓度降至最低,已经低于塔顶工况下的甲烷爆炸下限,证明在第1块塔板和第2块塔板中间,气体中的甲烷浓度已经穿过爆炸极限区间,此处气体具有爆炸可能性。由此可见,精馏塔内第1块和第2块塔板中间气体甲烷浓度在爆炸极限范围内,导致精馏塔顶部存在爆炸危险。

图3 精馏塔内不同塔板上气相组分的变化

图4 精馏塔内不同塔板上气相中甲烷含量与爆炸极限的变化

2.2.4 冷凝器回流过程(物流9~11)

精馏塔顶杂质气体流出后需要经过换热器LNG-103冷凝回流以提高甲烷回收率。塔顶流出的杂质气体甲烷含量小于塔顶工况下爆炸下限。经过换热器LNG-103冷凝后,甲烷爆炸下限由于温度的降低而增大。HYSYS模拟得到物流10气相组分(即物流11)中x(CH4)仅为0.86%,远低于爆炸下限,故气体无爆炸可能性。

2.2.5 冷量回收过程(物流11~14)

分离器V-1出来的杂质气体依次通过换热器LNG-102、LNG-101、LNG-100,将冷量传递给换热器后降至常温状态。在这个过程中,杂质气体始终为气态,气体组分未发生改变,x(CH4)保持为0.86%,远低于爆炸下限,气体安全。

2.3 安全措施

2.3.1 安全措施

通过上述分析可知,煤层气液化流程中压缩、液化及冷量回收等阶段,甲烷浓度始终在爆炸上限以上或爆炸下限以下,没有爆炸危险性。只有在精馏阶段精馏塔顶部气相中甲烷浓度会穿过爆炸极限,导致气体具有爆炸可能性。因此要使含氧煤层气在整个流程中没有爆炸危险性,就要采取安全措施保证精馏塔顶部气相中甲烷浓度在爆炸极限范围之外。

甲烷爆炸极限的影响因素主要有温度、压力和气体组分等。在煤层气液化流程工艺参数基本确定的情况下,温度和压力参数难以发生很大的变化,所以要从气体组分入手,改变煤层气中的气体组分含量。目前,针对煤层气液化工艺的安全方法是通过控制煤层气中的氧气浓度低于爆炸所需最小氧浓度或甲烷浓度在爆炸极限范围之外实现的,主要有煤层气预脱氧、塔底产品产量控制和气体中添加阻燃气体N2三种方式[8]。煤层气预脱氧需要单独的脱氧装置,预算昂贵;塔底产品产量控制会从精馏塔塔顶流出较多氮气,影响甲烷回收率和LNG产量[9]。甲烷发生爆炸需要足够多的氧气,Coward爆炸三角形理论[10]认为甲烷在空气中发生爆炸所需的最小x(O2)为10%左右,当x(O2)低于10%时,不论甲烷浓度如何变化,始终不会发生爆炸,考虑到压力和温度的变化,精馏塔顶气体爆炸最小x(O2)可以取为8%。气体中添加阻燃气体的安全工艺就是通过向精馏塔内通入N2稀释煤层气,使得精馏塔顶气相中x(O2)降至8%以下,精馏塔处于安全状态[11,12]。精馏塔顶杂质气体中甲烷含量较高,冷量回收后可以送回制氮装置实现氮循环利用。本文利用向精馏塔内通入阻燃气体-N2的方法来保障液化流程的安全操作。

2.3.2 爆炸可能性分析

精馏塔内通入N2的量和通入N2对应的塔板位置对于精馏塔内氧浓度的影响效果差别很大。该流程模拟的煤层气流量为Qn=40000m3/h,进入精馏塔的煤层气温度为-150℃,压力为0.5MPa,精馏塔塔板数为10,煤层气从精馏塔中部进料。假设通入的N2温度、压力与精馏塔入口煤层气相同,为-150℃、0.5MPa。

从精馏塔进料处(第5块塔板)通入N2,HYSYS模拟得到未通入N2以及通入N2量分别为Qn=40000、50000、60000、80000、200000m3/h 时 精 馏 塔内气相组分中氧气浓度随塔板数的变化情况,如图5所示。从图中可以看出,未通入N2时,精馏塔内氧气浓度从塔顶至塔底逐渐降低。其中,第7块塔板至塔顶间x(O2)大于8%。从第5块塔板处通入N2后,塔顶至第5块塔板间氧气浓度下降很大,但第5块塔板至塔底间氧气浓度下降缓慢。随着通入氮气量逐渐增大,精馏塔内氧气浓度下降的趋势很缓慢,特别是第6块塔板,x(O2)始终在10%以上。分析可能原因,精馏塔第5块塔板处通入气态N2后往顶部流动,对于第5块塔板至塔顶间气体直接起到稀释作用,故氧气浓度下降很快。第5块塔板至塔底间气体无法靠N2直接稀释,只能依靠介质间传热达到平衡,故氧气浓度下降很缓慢。模拟得到当从精馏塔进料处通入N2的量达到Qn=200000m3/h时,整个精馏塔内气体组分中x(O2)才全部降至8%以下,此时通入的N2流量是原料气流量的5倍。

图5 不同塔板上气相中氧气物质的量分数随N2流量的变化

通过上面得出的结论,N2对于精馏塔通入处塔板至塔顶间氧气稀释作用明显。故选择从第7块塔板处通入N2,HYSYS模拟得到未通入N2以及通入N2量分别为 Qn=30000、40000、50000、80000m3/h 时精馏塔内气相组分中氧气含量随塔板数的变化情况,如图6所示。从图中可以看出,通入N2量为30000m3/h时,塔顶至第7块塔板间氧气浓度迅速下降,除第1块塔板上x(O2)稍微大于8%以外,其余均在8%以下;第7块塔板至塔底间氧气浓度下降不明显,但由于本身氧气含量很低,x(O2)也均在8%以下。为了确保精馏塔的安全性,设定第7块塔板上通入的N2流量为40000m3/h,此时精馏塔内气体组分中x(O2)均在8%以下,气体无爆炸可能性。冷量回收阶段,杂质气体中x(CH4)为2.7%,x(O2)为7%,甲烷浓度不在爆炸极限范围内,最小氧浓度也不够,气体安全无爆炸可能性。

图6 不同塔板上气相中氧气物质的量分数随N2流量的变化

2.3.3 流程性能

根据模拟计算结果,针对表1中的含氧煤层气气源,采用从精馏塔第7块塔板通入Qn=40000m3/h的N2的方法,可以确保整个液化流程不存在爆炸危险性,操作安全可靠。在此条件下,采取安全措施后,塔底产品纯度为99.89%,甲烷回收率为92.35%,LNG单位产品生产能耗为1.23kW·h/m3。与采取安全措施前液化流程模拟结果相比,塔底产品纯度基本保持不变;由于塔底LNG产量稍有下降,甲烷回收率有所减小,但在可接受范围内;由于精馏塔内通入跟原料气同流量的N2,塔顶冷凝器负荷增大,总生产能耗增大了30%。虽然甲烷回收率降低,生产能耗增大,但是能使液化流程工艺处于安全状态。

3 结论

(1)针对某典型低浓度含氧煤层气气源设计了一种混合制冷剂和氮气节流同时制冷的液化精馏工艺流程,能在精馏塔进料为-150℃、0.5MPa的条件下,较彻底地脱除氮氧等杂质气体,最终获得的LNG产品纯度为99.91%,其中氧气体积分数仅为0.09%,甲烷回收率高达97.12%。精馏塔再沸器和冷凝器能量取自液化系统本身,杂质气体冷量回收利用,降低整个装置能耗,LNG单位产品生产能耗仅为 0.94kW·h/m3。

(2)对设计的液化精馏流程进行了爆炸危险性分析。结果表明,煤层气在压缩、液化、冷凝回流和冷量回收阶段安全可靠,仅在精馏过程中在精馏塔顶部有爆炸可能性。可以采取精馏塔内通入阻燃气体N2的方法来确保流程的操作安全性。

(3)精馏塔内气体中x(O2)超过8%的最下层塔板处通入N2对氧含量的稀释效果最好。本文模拟的液化流程,在精馏塔第7块塔板处通入跟进料煤层气相同温度、压力和流量Qn=40000m3/h的N2,可以保证精馏塔内气相组分中氧含量始终在爆炸所需最小x(O2)为8%以下,从而保证了整个液化流程的安全性。此时,甲烷回收率为92.35%,生产能耗增大30%。

[1]钱伯章,朱建芳.世界非常规天然气资源和利用发展[J].天然气与石油,2007,25(2):28-32.

[2]朱菁.含氧煤层气直接深冷分离甲烷的安全工艺方法[J].天然气化工(C1 化学与化工),2014,39(3):57-62.

[3]李秋英,王莉,巨永林.含氧煤层气液化流程爆炸极限分析[J].化工学报,2011,62(5):1471-1477.

[4]严铭卿,廉明乐.天然气输配工程[M].北京:中国建筑工业出版社,2005.

[5]Kondo S,Takizawa K,Takahashi A,et al.Extended Le Chatelier’s formula for carbon dioxide dilution effect on flammability limits[J].J Hazard Mater,2006,A138:1-8.

[6]Kondo S,Takizawa K,Takahashi A,et al.Extended Le Chatelier’s formula and nitrogen dilution effect on the flammability limits[J].Fire Safety J,2006,41:406-417.

[7]邓骥,诸林,肖娅,等.含氧煤层气液化流程安全性分析与措施[J].石油与天然气化工,2014,43(5):574-578.

[8]朱菁,肖露,王长元.低浓度含氧煤层气深冷液化工艺安全方法研究[J].矿业安全与环保,2013,40(6):82-86.

[9]李秋英,王莉,巨永林.含氧煤层气的液化及杂质分离[J].加工利用,2011,31(4):99-102.

[10]吴剑峰,孙兆虎,公茂琼.从含氧煤层气中安全分离提纯甲烷的工艺方法[J].天然气工业,2009,29(2):113-116.

[11]朱菁,杜非.利用氮气降低含氧煤层气低温冷凝塔内氧含量[J].中国煤层气,2014,11(1):39-43.

[12]马文华,孙恒,刘丰,等.含氧煤层气低温液化-分馏流程的安全性分析[C]//中国管道国际会议,2013.