表面机械自身纳米化研究进展*

2015-07-12赵云龙

赵云龙

(辽宁装备制造职业技术学院,辽宁 沈阳 110161)

表面机械自身纳米化研究进展*

赵云龙

(辽宁装备制造职业技术学院,辽宁 沈阳 110161)

棒状和板状金属材料是工程领域中应用广泛的金属型材。采用表面机械自身纳米化技术可以提高材料的力学性能和抗磨损性能。本文从表面机械自身纳米化的基本原理与制备技术、表面机械自身纳米化对材料性能的影响以及表面机械自身纳米化需要解决的主要问题等3个方面,介绍了表面机械自身纳米化研究工作取得的进展和发展方向。

自纳米化;强度;塑性;梯度纳米材料;表面机械碾磨技术;梯度纳米晶

为了改善材料的抗腐蚀性能[1]、耐磨性能[2-4]、力学性能[5-8]、抗疲劳性能[9-10]、表面热处理性能[11]和扩散性能[12]等,对材料表面处理进行了研究,提出了表面技术的概念。表面纳米化是表面技术的一种,根据纳米化后材料成分和零件尺寸的变化,表面纳米化技术包括表面涂层或沉积、表面自纳米化和混合纳米化3种[13-14]。

目前乃至今后的很长一段时间内,金属材料仍是应用最为广泛的结构材料[15],提高其强度仍是材料科学界重要的研究目标之一。针对这一问题的不断研究使人们发现随着材料强度的不断增加,其韧度逐渐下降。随着现代工业的飞速发展,企业迫切需要强度和韧度同时提高的结构材料。由于结构金属材料的疲劳和磨损等失效主要始于表面,因此通过改变材料的表层形态、应力分布以及微观组织结构等来提高材料表层性能,就可以提高材料的整体性能[16]。

近年来的科学研究发现,很多高强度和高韧度的生物材料都具有复杂的特殊结构:不均匀的几何形态以及空间分布,多尺度、非均匀成分分布以及多层次结构耦合等,这成为构筑高强韧度和耐损伤结构金属材料的理论依据。材料科学家利用纳米化技术,在不同尺度上对金属材料进行结构设计,制备出了表层和内部微观组织成空间梯度分布的表层纳米金属材料。目前,表面纳米化技术受到世界各国材料学家和企业家的重视,原因在于表面纳米化技术是表面工程的重要分支,并为其发展提供技术支撑,是先进制造业发展的基石[17]。1999年,卢柯等将纳米化和表面工程概念相结合,提出了一种制造高强韧度结构金属材料的加工手段,即表面自纳米化技术[18]。其特点是通过各种纳米化方法在金属表层产生一层纳米结构的表层,其具有几乎不改变样品尺寸,纳米表层与基体之间没有明显的界面,结合牢固,不易剥离脱落等特点,晶粒尺寸从表面纳米层向心部微米区呈现近似连续的空间梯度变化。该方法避开了纳米块体材料制备的技术难题,在工业领域中具有极强的应用潜力[19]。

本文针对表面机械自身纳米化的发展状况、基本原理、制备技术以及其对结构金属材料力学性能、耐磨性能和化学稳定性的影响进行了阐述。

1 表面机械自身纳米化的基本原理与制备技术

表面机械自身纳米化属于强塑性变形方法,其基本原理是在反复作用于金属材料表面外力的作用下,表层金属获得的自由能促使某些特定的滑移系开动,产生高密度的位错;同样,另一方向的滑移系被激活,与之前形成的滑移剪切带相互作用,形成亚晶,位错之间的湮灭和重组使小角度晶界转化为大角度晶界,最终发展成为纳米小晶粒,在外力的作用下,晶粒之间的取向发生改变,从而使材料内部整体的晶粒取向趋于随机,多取向的反复机械塑性变形,位错的交换作用,可以使表面塑性变形的晶粒细化至纳米级[20-24]。

1.1 板状材料自纳米化制备方法

板状材料自纳米化制备方法是一种采用非平衡加工工艺的处理方法,即外加重复载荷作用于金属材料表面,增加多晶体金属材料表面的自由能,使表面组织产生不同方向的强烈塑性变形,从而逐渐将材料表层的粗晶组织细化至纳米量级[25]。

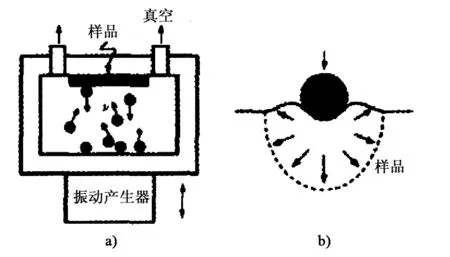

材料表面自纳米化的原理如图1所示。在材料进行表面自纳米化操作之前,首先将平板状材料固定于容器的上壁,容器内充满惰性保护气体。底部放置适当尺寸的不锈钢或硬质钢球弹丸。整个容器在底部振动发生器的带动下做平行于纸面的上下振动。弹丸在振动发生装置的带动下,沿着各个方向与平板状材料发生碰撞。弹丸与样品碰撞的局部因应力较复杂,易发生塑性变形(图1b中虚线表示变形区的大小和范围)。随着弹丸与板状材料碰撞次数的增多,塑性变形区域内由于碰撞产生位错相互作用,相互交叠,使大晶粒被逐步切割形成亚晶,最终在板状材料的表面形成了一层数百微米的自纳米化层。当振动发生器的频率<20 kHz,直径弹丸<2 mm时,称为超声喷丸(USSP)[26];当频率为3 kHz~50 Hz时,弹丸直径可以稍大(如8 mm),此时的自纳米化方法称为高能喷丸(HESP)[27]或表面机械研磨处理(SMAT)[28-31]。

图1 表面自纳米化原理图

1.2 棒状材料自纳米化制备方法

棒状材料在工业上应用十分广泛,比如轧钢设备的轧辊,汽车的曲轴和各种轴类零件等。对于铁碳材料来说,为提高这类零件的耐磨性能,常常采用化学热处理方法使零件表面产生高碳(氮)、高硬的薄金属层,其与内部组织结构和成分均不相同,力学性能也有很大差异;因此,该层金属与心部组织结合的不十分牢固。在长期使用过程中,疲劳裂纹在表层金属中萌生和扩展,进而导致表层脱落,致使零件过早地失效。

为了改善棒状零件的耐磨性能,中国科学院金属研究所卢柯研究组首先提出了一种棒状金属材料表面自纳米化加工方法——机械表面碾磨技术(SMGT)[32-33]。该加工方法基本原理如图2所示。金属棒材在机械带动下做速度为v1的旋转运动,WC/Co头碾压刀具在外力作用下与棒材接触并压入材料表面ap深度,且其沿着棒材的旋转中心线方向做速度为v2的直线运动。在水平碾压力作用下,碾压头左侧金属受挤压而被迫向左流动。根据理论力学知识可知,转动和直线运动的复合为螺旋运动,当碾压刀具从右侧运动到左侧,棒材就完成了一道次机械碾压塑性变形。重复上述加工过程可以使棒材表面获得较大的切应变,最终使表层到心部产生纳米到微米的空间梯度结构。该方法的优点是通过多道次的机械碾磨加工可以使金属表面获得纳米级晶粒。

图2 SMGT表面自纳米化加工原理示意图

2 表面机械自身纳米化对材料性能的影响

表面机械自身纳米化技术是通过调控金属材料的微观组织结构和内部缺陷来提高材料的综合性能,其已经成为工程材料应用领域的发展趋势。利用机械加工产生的剧烈塑性变形使金属材料表面产生强烈塑性变形,多道次加工可使材料表面晶粒细化为纳米级别,并形成由表及里,随着应变量的下降,晶粒尺寸成空间梯度变化的三维空间梯度结构。

棒状纯铜表面机械自身纳米化层组织特征示意图和微观结构像如图3所示,图3a显示了在棒状纯铜表面形成了一层纳米晶层,并按照图3b所示横截面观察样品的微观结构。根据晶粒尺寸和应变大小,将该三维空间梯度结构分为3层:表面纳米层(GNG)、粗晶应变层(deformed CG)和无明显变化的心部组织层(CG)(见图3c)。从微观晶粒SEM形貌像片(见图3d)可以看出,晶粒尺寸从表层到心部逐渐增大,形成了3D空间梯度结构。

图3 棒状纯铜表面机械自身纳米化层组织特征示意图和微观结构像[33]

试验证明,呈空间梯度变化的材料能有效地改善纳米金属材料中普遍存在的高强度、低塑/韧度和低导电/热性等瓶颈问题,通过纳米尺度多级结构优化金属可以提高金属材料综合性能(如高强高韧度、高强高抗腐蚀性、高强高抗磨损性和高强高导性等)。

2.1 对硬度的影响

金属材料经表面机械自身纳米化后,横截面晶粒尺寸从表面到心部呈现三维空间梯度纳米结构,材料表面硬度显著增加,心部未变形区域的硬度没有改变;因此,显微硬度变化曲线呈现反比例函数变化趋势。纯铁经过表面机械自身纳米化SMAT后硬度随深度变化曲线如图4所示。梯度纳米结构铁在表面机械自身纳米化处理后的表面硬度可达230 HV,较粗晶粒铁显微硬度(120 HV)约高出1倍。随着测试点距表面距离的增加,梯度纳米结构铁的硬度快速下降,在接近400 μm时硬度与粗晶粒铁相接近。上述表面机械自身纳米化处理后的单相和多相材料硬度变化趋势满足Hall-patch关系[34-35]。经过SMGT处理后,纯铜、纯镍和铁锰等材料的显微硬度具有同样的变化趋势[36-38]。

图4 纯铁经表面机械自身纳米化后硬度随深度变化曲线

2.2 对力学性能的影响

表面机械自身纳米化改变了材料表面的组织和结构,在材料表面形成纳米尺度的细小晶粒,这不利于裂纹在表层的萌生,同时内部的粗晶粒不利于裂纹的拓展;因此,表面自纳米化后材料的强度有较大提升,延伸率变化不大。

Lu等利用纯Cu样品经SMGT处理后,形成了50 μm厚的表面纳米层。将该层金属切割下来做成表面纳米晶(GNG)、内部粗晶(CG)和空间梯度晶(GNG/CG)3类试样,测得力学性能曲线如图5所示。从图5中可以看出,GNG样品较CG样品和GNG/CG样品,有更高的屈服强度(660 MPa),但是其延伸率很低,只有2%。GNG/CG样品的屈服强度达到(129±17) MPa,比CG样品屈服强度高1倍,但是GNG/CG样品的延伸率与CG样品比较几乎没有变化。SMGT处理后的纯铜样品屈服强度的提高与CG样品经过表面纳米化形成的表面机械自身纳米化层有密切联系,说明表面机械自身纳米化是解决纳米结构金属材料高强度、低塑性这一瓶颈问题的潜在方法之一。

图5 粗晶铜、纳米铜和表面纳米铜工程应力—应变曲线

2.3 对摩擦磨损性能的影响

金属材料经过表面机械自身纳米化后,改变了材料表面组织和晶粒尺寸、应力分布和内部缺陷数量,这不但影响了材料的力学性能,同时也改变了材料表面摩擦磨损行为。经表面机械自身纳米化后,材料表面的硬度和强度得到了提高,磨粒压入表层的深度减小,相对运动副之间的摩擦因数减小,磨损量较非纳米化材料相应减少。相应的磨损机制由一般的黏着磨损变为磨粒损伤。

影响表面机械自身纳米化金属材料摩擦磨损性能的因素很复杂[39],主要包括表面自纳米化层的表面粗糙度、纳米结构层厚度和摩擦磨损试验条件等[40];因此,不能简单地说材料表面纳米化后一定能提高材料的耐磨性能。李曙等对表面纳米化块状纯铁摩擦性能的研究表明:中低载荷干摩擦条件下,表面粗糙度的降低会抵消表面纳米层对磨损带来的有益影响,因而没有看出纳米化金属材料比非纳米化材料具有更优良的摩擦性能;载荷增加时,纳米层表面粗糙度对磨损性能的影响较为明显[41],降低表面粗糙度值使磨损总量降低,因此,在进行表面纳米化处理时常常需获得光滑的加工表面;纳米层厚度对磨损性能也有很大影响,厚度越大,其抗磨损性能越好,所以可以通过增加表面纳米层厚度的方式来提高纳米化表面的耐磨损性能[42]。

2.4 对化学热处理的影响

金属材料表面机械自身纳米化方法是一种非平衡的工艺加工方法,通过该方法加工的材料表面存在着大量非平衡晶界,储存着较高的非平衡能,其可显著提高纳米表层的扩散能力,使得表面化学热处理更容易地进行;因此,表面机械自身纳米化和化学热处理复合是缩短化学热处理时间,提高其生产效率,降低生产成本的有效方法。

Fang等[43]研究了氨气条件下钢铁材料渗氮层厚度与渗氮时间的关系发现,经过表面机械自身纳米化处理后的样品渗氮时间明显短于非纳米化层样品。在300 ℃、9 h渗氮处理样品中,表面纳米化样品的渗氮层厚度为10 μm,而非纳米化的表层几乎没有渗氮层[44]。其他材料的相应试验也得出近似的试验结果[45-46]。

3 表面机械自身纳米化需要解决的问题

表面机械自身纳米化方法在试验研究领域取得了很多有理论指导意义的成果,使很多工程材料获得了良好的综合力学性能;但对于其实际应用还面临着下述几个亟待解决的问题。

1)基本理论探究方面。结合计算材料学手段,从热力学和动力学角度进一步探讨各种表面机械自身纳米化细晶机理及驱动力。根据材料特性以及纳米化工艺的不同,分析确定了造成耐蚀性能变化的根本原因。

2)表面机械自身纳米化加工方式和工艺参数对材料组织、结构和性能影响方面。结合原始试样在不同的工艺条件下,表面纳米化后不同晶系的多晶材料梯度纳米结构对性能的影响有何差异。

3)表面机械自身纳米化降低表面粗糙度对摩擦磨损性能影响方面。努力研发高效且能有效降低表面粗糙度值的表面机械自身纳米化方法。

4)工业推广应用方面。探讨具有工业应用前景的表面机械自身纳米化方法,使之对形状复杂、尺寸较大零件都能具有较强的获得纳米晶粒的作用,以及探索具有工业投产价值的成套表面机械自身纳米化加工设备。

[1] 钟佩文, 方亮, 胡佳, 等. 铝合金表面化学镀Ni-Co-P/SiC复合镀层的组织与性能研究[J]. 表面技术,2013(4):47-51.

[2] Wang Z B,Tao N R,Li S. Effect of surface nanocrystallization on friction and wear properties in low carbon steel[J]. Mater. Sci. Eng. A, 2003, 352: 144-149.

[3] Ba D M,Ma S N,Meng F J. Friction and wear behaviors of nanocrystalline surface layer of chrome-silicon alloy steel[J]. Surf. Coat. Technol.,2007, 202:254-260.

[4] Wang H D,Xu B S,Liu J J,et al. Investigation on friction and wear behaviors of FeS films on L6 steel surface[J]. Appl. Surf. Sci., 2005, 252: 1084-1091.

[5] Zhao J, Xia W, Li N, et al. A gradient nano/micro-structured surface layer on copper induced by severe plasticity roller burnishing[J].Trans. Nonferrous Met. Soc. China,2014,24: 441-448.

[6] Liu G, Wang S C, Lou X F. Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J]. Scripta Mater, 2001, 44: 1971-1975.

[7] Liu X C, Zhang H W, Lu K. Strain-induced ultrahard and ultrastable nanolaminated structure in nickel[J].Science, 2013, 342: 37-40.

[8] Wang Z B,Tao N R,Li S,et al. Effect of surface nanocrystallization on friction and wear properties in low carbon steel[J]. Mater. Sci. Eng. A, 2003, 352: 144-149.

[9] 辛素敏,钟蜀晖,洪京京. 316L不锈钢表面自身纳米化疲劳性能研究[J].科学之友, 2008,29: 100-101.

[10] 李东, 陈怀宁, 刘刚, 等.SS400钢对接接头表面纳米化及其对疲劳强度的影响[J].焊接学报, 2002, 23(2):18-21.

[11] Wang Z B,Tu J,Lu K.Chromizing behaviors of a low carbon steel processed by means of surface mechanical attrition treatment[J]. Acta Mater, 2005, 53:2081-2089.

[12] Ma G Z,Xu B S,Wang H D,et al.Effects of surface nanocrystallization pretreatment on low-temperature ion sulfurization behavior of 1Cr18Ni9Ti stainless steel[J]. Applied Surface Science, 2010, 257: 1204-1210.

[13] 何柏林, 颜亮,史建平,等. 金属材料表面自纳米及其研究现状[J]. 热加工工艺,2009, 38(20): 22-24.

[14] Tao N R,Wang Z B.An investigation of surface nanocrystal lization mechanism in Fe induced by surface mechanical attrition treat ment[J].Acta Mater, 2002, 50: 4603-4616.

[15] Lu K. The future of metals[J]. Science, 2010, 328: 319-320.

[16] 卢柯.国家自然科学基金重大项目“金属材料强韧化的多尺度结构设计与制备”结题综述[J].中国科学基金,2013(2): 70-74.

[17] 徐滨士,刘世参,梁秀兵.纳米表面工程的进展与展望[J].机械工程学报,2003, 39(10):21-26.

[18] Lu K,Lv J. Surface nanocrystallization (SNC) of metallic materials-presentation of the concept behind a new approach[J]. J. Mater. Sci. Technol.,1999, 15(3):193-197.

[19] 吴建军,李阳,孙德明.金属材料表面纳米化研究进展[J].热处理技术与装备, 2013, 34(1): 41-45.

[20] 张洪旺, 刘刚,黑祖昆,等.表面机械研磨诱导AISI304不锈钢表层纳米晶化I——组织与性能[J].金属学报,2003,39(4):342-346.

[21] 张洪旺,刘刚,黑祖昆,等.表面机械研磨诱导A ISD04不锈钢表层纳米晶化II——晶粒细化机制[J].金属学报,2003,39(4):347-350.

[22] Tao N R, Wang Z B, Tong W P. An investigation of surface nanocrystal lization mechanism in Fe induced by surface mechanical attrition treat merit[J]. Acta Mater, 2002, 50: 4603-4616.

[23] Jago R A, Hansen N. Consolidation of nanostructured metal powders by rapid forging: processing, modeling, and subsequent mechanical behavior[J]. Acta Metall, 1986, 34:1711-1730.

[24] Valiev R Z, Islamgaliev R K, Alexandrov I V. Bulk nanostructured materials from severe plastic deformation[J]. Prog Mater. Sci., 2000, 45: 103-108.

[25] 巴德玛,马世宁.机械加工法实现金属材料表面自身纳米化的研究进展[J]. 材料导报, 2006,20:92-95.

[26] Wu X, Tao N, Hong Y, et al. Microstructure and evolution of mechanically-induced ultrafine grain in surface layer of Al-alloy subjected to USSP [J]. Acta Materialia, 2002, 50(8): 2075-2084.

[27] Hu L Q, Li M L, Wang K, et al. Microstructure and characterization of surface nanocrystallization of aluminum alloy [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2016-2020.

[28] Sun H Q, Shi Y N, Zhang M X, et al. Plastic strain-induced grain refinement in the nanometer scale in a Mg alloy [J]. Acta Materialia, 2007, 55(3): 975-982.

[29] Wang K, Tao N R, Liu G, et al. Plastic strain-induced grain refinement at the nanometer scale in copper [J]. Acta Materialia, 2006, 54(19): 5281-5291.

[30] Tao N R, Wang Z B, Tong W P, et al. An investigation of surface nanocrystallization mechanism in Fe induced by surface mechanical attrition treatment [J]. Acta Materialia, 2002, 50(18): 4603?4616.

[31] 赵严,郭鸿镇,宁永权,等.表面纳米化对金属材料耐磨性的影响[J].材料导报,2012,26(3):119-123.

[32] Li W L,Tao N R, Lu K. Fabrication of a gradient nano-micro-structured surface layer on bulk copper by means of a surface mechanical grinding treatment[J]. Scripta Mater, 2008,59(5): 546-549.

[33] Fang T H, Li W L,Tao N R,et al. Revealing extraordinary intrinsic tensile plasticity in gradient nano-grained copper[J]. Science, 2011, 331(6024): 1587-1590.

[34] Yong X P,Liu G,Lu K,et al.Characterization and properties of nanocstructured surface layer in a low carbon steel subjected to surface mechanical attrition[J]. J. Mater. Sci. Technol, 2003,19(1):1-4.

[35] 李茂林.表面机械研磨铝锂合金微观结构及性能变化[J].新技术新工艺,2007(6):82-83.

[36] Yang L, Tao N R, Lu K, et al. Enhanced fatigue resistance of Cu with a gradient nanograined surface layer[J]. Scripta Mater, 2013,68(10):801-804.

[37] Wang H T, Tao N R, Lu K. Architectured surface layer with a gradient nanotwinned structure in a Fe-Mn austenitic steel[J]. Scripta Mater,2013,68(1):22-27.

[38] 韩靖,盛光敏,胡国雄.金属材料表面自纳米化研究现状[J].材料导报 2007,21(Ⅷ):2-6.

[39] 田峰,杨辉. 40Cr钢表面高能喷丸纳米化及其耐磨性能[J]. 表面技术,2013(5):52-54.

[40] 刘刚,雍兴平,卢柯.金属材料表面纳米化的研究现状[J].中国表面工程,2001, 52(3): 1-5.

[41] 李曙.李曙研究员谈纳米化金属材料表现出优异摩擦学性能的条件[J].中国表面工程,2006,19 (5):13-17.

[42] 刘刚,周蕾.工程金属材料的表面纳米化技术(二)[J]. 纳米科技,2006, 3(2): 51-56.

[43] Fong W P,Tao N R,Wang Z B,et al. Nitriding iron at lower temperatures[J].Science,2003, 289:686-688.

[44] Wang H L, Wang Z B, Lu K. Enhanced reactive diffusion of Zn in a nanostructured Fe produced by means of surface mechanical attrition treatment[J]. Acta Mater, 2012, 60(4): 1762-1770.

[45] Wang Z B,Tu J,Lu K.Chromizing behaviors of a low carbon steel processed by means of surface mechanical attrition treatment[J]. Acta Mater, 2005, 53: 2081-2089.

[46] Wang Z B, Lu K, Wilde G, et al. Interfacial diffusion in Cu with a gradient nanostructured surface layer[J]. Acta Mater, 2010, 58: 2376-2386.

*辽宁省现代远程教育学会2014年度重点科研课题资助项目(2014XH02-11)

责任编辑马彤

ResearchProgressinSurfaceMechanicalSelf-nanocrystallization

ZHAO Yunlong

(Liaoning Equipment Manufacture College of Vocational Technology, Shenyang 110161, China)

Rod-like and plate-like metal profiles are the most widely used engineering metallic materials. Mechanical nanocrystallization technology can be utilized to improve the mechanical property and wear resistance. Basic principle and the preparation technology, mechanistic aspects of the surface nanocrystallization samples and development direction were introduced.

self-nanocrystallization,strength,ductility,gradient nanomaterials,SMGT,GNG

TB 383

:A

赵云龙(1976-),男,副教授,主要从事材料微观结构和性能、金属材料表面自纳米化等方面的研究。

2014-09-02