影响QFN封装器件焊接质量的因素

2015-07-12张冬梅

张冬梅

(中国电子科技集团公司 第十研究所,四川 成都 610036)

影响QFN封装器件焊接质量的因素

张冬梅

(中国电子科技集团公司 第十研究所,四川 成都 610036)

QFN封装具有体积小、质量轻以及良好的电和热性能等优点。由于QFN封装的元件底部没有焊料球,其与PCB的电气和机械连接是通过在PCB焊盘上印刷焊膏,回流焊接形成焊点而实现的;因此,对PCB焊盘设计和表面组装工艺技术提出了新的要求和挑战。本文从印制板设计、QFN器件保护、印刷工艺以及回流焊温度曲线设置与控制等方面,阐述了影响QFN封装焊接技术的各个因素,以提高QFN封装器件焊接质量及可靠性。

QFN;间距;印制电路板;回流焊;表面组装

1 概述

方形扁平无引脚 (Quad Flat Non-lead,QFN)器件呈正方形或矩形,封装底部中央位置有一个大面积裸露焊盘用来散热,围绕大焊盘的封装外围四周有实现电气连接的导电焊盘,如图1所示。

图1 QFN器件

由于QFN封装具有体积小、质量轻以及良好的电和热性能等优点,使得其在电子产品的应用中得以快速增长。由于QFN器件与PCB焊盘的电气和机械连接是通过器件底部焊端与印制板焊盘焊点实现的, 其焊接质量的好坏不能依靠可见焊点的外观形状进行判断,给焊点检测和返修带来了困难;因此,QFN这种结构给整个表面组装工艺技术带来了很大的挑战,本文将对影响QFN封装器件焊接质量的各因素进行分析。

2 影响QFN焊接质量的因素

2.1 设计因素

2.1.1 QFN在印制板上的布局

QFN封装器件底部没有焊料球,其焊接方式是通过钢模板印刷焊膏到印制焊盘上,将器件底部焊端与印制板焊盘焊为一体。由于QFN为扁平结构,并且钢网漏印的焊膏量有限,因此印制板变形对QFN的四周焊点质量影响较大。如果印制板在回流焊过程中变形量大,就会造成QFN器件焊接不良。

由于印制板布线设计上不可能做到印制导线分布的100%均匀,因此加工好的印制板不同位置的吸热能力是不一致的。在回流焊过程中,印制板上印制导线越密集处吸收热量越多,反之其吸收热量越少,印制板上不同位置之间的这种吸收热量差别越大,越容易导致印制翘曲变形;因此,为避免回流焊接过程中印制板在高温下因吸收热量不均衡变形翘曲,QFN器件在印制板的布局上,除了要满足设计需求外,还应尽量使印制板上的热容量均匀分布,布线设计时应避免在QFN器件周围敷设高密度印制导线或大面积接地等。

2.1.2 QFN焊盘设计

随着元器件封装技术的不断发展,QFN封装引脚间距越来越小,由0.8 mm向0.5 mm甚至0.4 mm发展,器件焊端也由单排向双排、多排方向发展,其对应的印制板焊盘尺寸设计也逐渐向小型化调整。

QFN封装间距减小,首先需改善的问题是QFN组装焊接中出现的短路问题。器件贴片后紧贴PCB板,焊盘上的焊膏受到挤压后,容易导致相邻的焊盘之间形成焊锡桥,器件引脚间距越小,越容易出现这种桥连缺陷;因此,为避免QFN器件桥连缺陷的发生,从印制板设计上应保证器件焊盘之间的间距要足够,并在QFN封装的焊盘间印刷阻焊油墨,阻隔不同焊盘之间熔融焊料的结合,最终到达降低短路风险的目的。

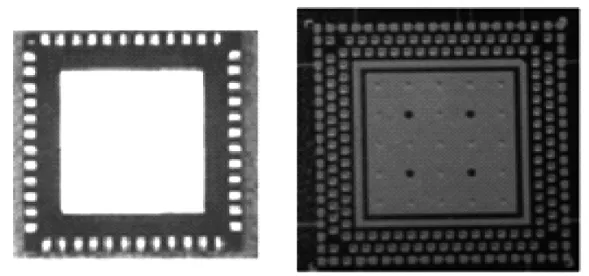

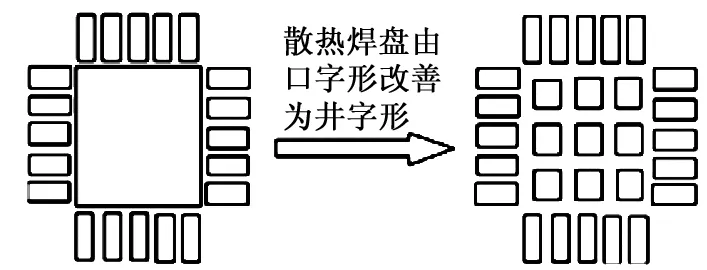

除了焊料短路外,还应注意QFN散热焊盘焊接空洞问题。在回流焊接过程中,由于QFN封装贴片后没有与封装体分离,与PCB板面的空隙很小,助焊剂挥发形成的气体无法逸出,容易造成焊点空洞。要减少散热焊盘的焊接空洞,必须设计出有效的让焊锡膏中助焊剂分解产生的气体能够及时逸出的通道;因此,为进一步改善散热焊盘焊接后的空洞问题,在接地焊盘总面积不小于芯片热焊盘尺寸70%的情况下,可将PCB板上设计为口字形状的散热焊盘改为网格井字形状,如图2所示。由于每个小的、相对独立的接地焊盘之间存在阻焊,这样就为回流焊过程中助焊剂分解气体提供了有效的逸出通道,降低了散热焊盘的焊点空洞率。

图2 散热焊盘改善示意图

2.2 印制电路板质量

2.2.1 印制电路板镀层

印制板的焊盘材料一般是铜,为防止铜氧化造成焊盘的可焊性差,所有的焊盘表面都经过了保护涂层或镀层处理。可焊性是指在适当温度下,被焊金属材料与焊锡能形成良好结合的合金性能。PCB焊盘的可焊性对器件焊接质量影响非常大,可焊性不好会引起虚焊。印制板焊盘的可焊性主要受焊盘镀层的影响,在常用的几种镀层中,锡铅合金镀层的可焊性最好,耐氧化,化学成分与焊接用的焊料一样,焊接时与焊料溶为一体,不易产生虚焊;因此,为了增强印制电路板焊盘的可焊性,应尽可能采用锡铅合金镀层。

2.2.2 印制电路板焊盘污染

除了印制板焊盘表面保护镀层的成分对焊盘的可焊性有影响外,印制板焊盘的清洁度和氧化程度也会影响印制板的可焊性。为了使焊锡和焊件达到良好的结合,焊接表面一定要保持清洁。即使是可焊性良好的焊件,由于存贮或被污染,都可能在焊件表面产生对焊料润湿有害的氧化膜和油污。若印制板存贮不当,导致元器件引脚和印制板电路板在空气中暴露时间过长,表面氧化严重,在焊接前或焊接过程中无法借助助焊剂把氧化膜清除干净,使得印制板焊盘的可焊性变差,器件焊接质量也很难达到要求;因此,印制板生产检验合格后,应以密封包装形式保存在温度为(23±5) ℃,相对湿度≤75%的环境中,以保证其不受潮及氧化,并且印制板包装开封后一周内必须装配完成。

2.3 QFN器件

2.3.1 QFN器件焊端氧化

在实际生产中,要求QFN器件焊端外观应光亮,不能有发暗、发黑和变色等现象。如果QFN器件焊端氧化,在焊接过程中,氧化膜会阻碍焊料和器件焊端焊接在一起[1],造成器件焊端虚焊。而在实际生产过程中,由于器件封装和储存不当等原因造成器件焊端氧化的情况经常发生,这对器件焊接质量的影响非常大。要避免这样的问题就需要在整个生产流程中对器件包装、使用时间控制和存储条件等方面做到有效管理。

2.3.2 QFN器件受潮

QFN器件如果受潮,在回流焊过程中容易产生封装开裂或封装内部芯片关键界面的分层,最严重的情况就是元件鼓胀和爆裂,即所谓的“爆米花”现象。这是因为QFN器件在空气中很容易受潮,在回流焊焊接过程中,器件封装体内的水分由于温度升高而气化,气化后水分体积快速膨胀就会出现封装体内外部的压力差,导致器件封装体开裂、分层、引线连接损伤以及芯片内部键合金丝断裂等缺陷。有些严重缺陷在出厂前能检查出来,而一些器件内部的细微损伤,在外观检查及功能检测时没法排除,在后续的使用中,造成产品可靠性和使用寿命降低,影响企业的声誉;因此,应按IPC J-STD-033《潮湿/再流焊敏感表面贴装器件的操作、包装、运输及使用》标准的相关要求对QFN器件采用真空包装,并控制其储存条件,防止器件受潮。

2.4 工艺技术

2.4.1 钢模板设计

能否得到完美可靠的焊点,印刷焊膏的钢模板设计是关键,尤其是对双排和多排QFN器件。QFN器件钢模板设计包括中间散热焊盘和周边导电焊端两部分,根据器件焊端所需焊膏量的区别,钢模板厚度按器件焊端间距的大小进行确定。通常引脚间距≤0.5 mm的QFN选用0.12 mm厚的钢模板,并且器件焊端钢模板开口宽度为对应导电焊端焊盘的90%~95%,避免焊膏量偏多造成引脚之间的桥连缺陷;而引脚间距≥0.65 mm的QFN选用0.15 mm厚的钢模板,器件焊端模板开口宽度与对应导电焊盘尺寸相同即可[2]。器件中间的散热焊盘若在PCB上设计为如图2所示的网格状的井字形,则模板开孔对应为PCB焊盘即可;若散热焊盘在PCB上设计为整体的口字形,则对应的模板开孔应采用网格状井字形,开孔的总面积为PCB焊盘的70%~80%。对于双排和多排QFN器件,建议将引脚焊盘开口为不规则的四边形,以便改善焊膏的释放。2.4.2 焊膏印刷

在焊膏印刷过程中,如果出现印刷焊膏偏移、焊膏厚、焊膏薄、拉尖和印刷焊膏短路等缺陷,会造成后续的QFN器件焊接出现短路和虚焊等焊接缺陷。为了保证QFN器件的焊接合格率,应正确设置焊膏印刷参数,并应对钢模板进行有效的清洁。印刷参数的设置应充分考虑QFN封装器件特性,印刷压力以刚好刮干净模板为宜,印刷速度应为20~25 mm/s,脱模速度应选用慢速模式,通常脱模速度为0.5~1.0 mm/s。器件引脚间距越小时,应选择较慢的脱模速度。印刷焊膏拉尖、漏印、焊膏量不足和焊膏印刷短路等缺陷是不允许存在的,如果发现上述焊膏印刷不良缺陷,应在找出原因并解决后,才能继续进行焊膏印刷。

在焊膏印刷过程中,通常每印刷10块印制板需对钢模板底部进行一次清洗,以除去其底部附着物。钢模板连续印刷4 h后,应从印刷机上取下进行彻底清洗,烘干后再使用。通过良好的制程控制,能避免塌陷、连锡、拉尖和少锡等焊膏印刷缺陷,获得满意的QFN器件焊膏印刷效果,降低焊膏印刷不良造成的焊接缺陷。

2.4.3 表面贴装

对于QFN等底部焊端器件,不仅需控制贴装精度,还要控制贴装压力,避免器件过度下压造成底部焊端焊锡桥连。目前的表面贴装设备,贴装精度完全能满足QFN器件的贴装精度要求,但贴片压力的设定是否合适,需根据贴片后焊锡塌陷效果和回流焊后效果进行调整。通常小型QFN器件的贴片压力设定为3~4 N较为合适。在实际生产中,由于QFN器件的重要性,在器件贴装完成回流焊以前,应对QFN器件的贴装质量进行抽检,以便于发现贴装过程中可能出现的器件极性方向装反、器件偏移和焊锡桥连等器件贴装缺陷。通过对贴装过程的严格控制,可以避免上述缺陷。

2.4.4 回流焊温度曲线设置

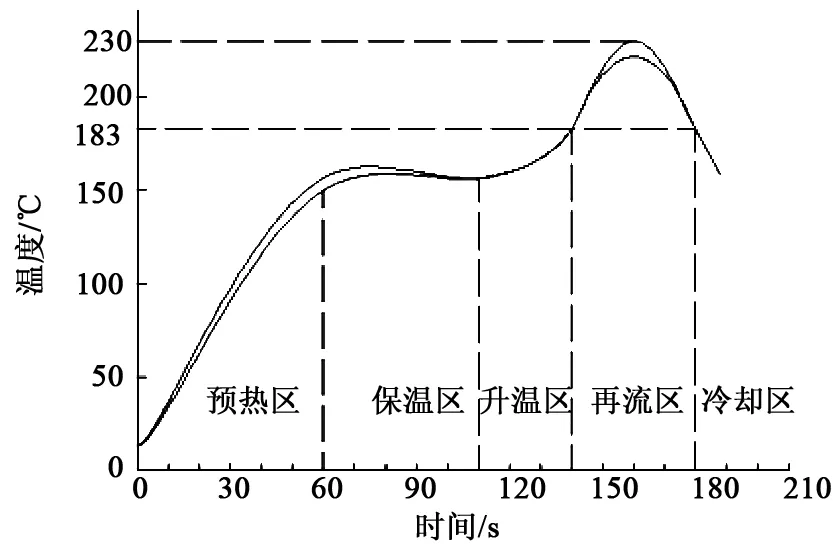

回流焊接是QFN器件组装工艺的关键环节,在此过程中通过熔化预先分配到印制焊盘上的焊锡膏,实现器件焊端与印制板焊盘之间的机械及电气连接。回流焊温度曲线设置不当是目前表面贴装生产中造成QFN器件焊接不良的最重要原因。回流焊温度曲线设置的依据如下:1)参考焊膏厂商提供的温度曲线,因为焊膏中的合金成分决定了熔点助焊剂的成分,性质决定了其活化温度范围;2)确认印制板材料及其上的表贴器件所能承受的最高极限温度,尤其是QFN等特殊贵重元件。

回流焊曲线设置的关键,在于将表面安装板上的温度最高点和温度最低点找出,通过对回流焊炉温的控制使这2点的温度设置在焊膏性能要求的范围内,并使安装板上的温度最高点和温度最低点温差最小[3]。通常安装板上的QFN等底部安装器件的底部中心升温相对滞后边缘焊点的升温速度;因此,测试温度曲线时,炉温测试仪的热电偶不仅需测试表面安装板上不同位置元件体表面温度,还需要测试底部焊接器件的底部中心或相应焊点温度。这样所测的温度曲线才能真实反映整个表面安装板上不同位置器件焊点的受热情况,通过反复测试及温度参数调整,得到满意的焊接温度曲线,以保证器件回流焊接质量。

图3 有铅回流焊温度曲线示意图

图3所示为推荐的有铅回流焊温度曲线,预热区从室温上升到150 ℃,升温速率控制在2~2.5 ℃/s,升温时间为50~60 s;保温区为150~160 ℃,时间为40~50 s,有利于安装板上的器件之间的温度均衡,便于助焊剂充分发挥作用;升温区的温度迅速升高达到焊膏熔点,助焊剂进一步发挥作用;回流区的温度超过焊膏熔点,焊膏熔化成液体,浸润元器件引脚及印制焊盘形成良好的焊点;冷却区焊膏开始凝固,元器件被固定在安装板上,固化前最大冷却速率≤3 ℃/s。

正确设置合理的温度曲线,实现温度的准确控制是保证QFN器件回流焊接质量的关键。合理的回流焊温度曲线能有效减少焊接缺陷。在实际生产中,应综合考虑器件、印制板、焊膏特性和回流焊炉性能等后进行温度曲线的设置, 并根据温度测试数据反复调整,使温度曲线达到理想状态。

3 结语

总之,影响QFN器件焊接质量的因素很多,涉及印制板设计和质量、QFN器件以及表面组装工艺技术等;因此,只有从多个方面进行,才能提高QFN器件焊接质量和可靠性。

[1] 王文利,吴波,梁永生.QFN器件组装工艺缺陷的分析与解决[J].电子工艺技术,2007,28(5):261-263.

[2] 鲜飞.QFN封装元件组装工艺技术研究[J].电子元件与材料,2005,11(24):52-55.

[3] 邓北川,申良.SMT回流焊工艺分析及其温控技术实现[J].电子工艺技术,2008,28(1):30-32.

责任编辑马彤

FactorsofInfluencingQFNComponentSolderingQuality

ZHANG Dongmei

(The 10thInstitute of CETC, Chengdu 610036, China)

The QFN package has the advantages of small volume, light weight, good electrical and thermal properties. At the bottom of the QFN package components there is solder ball, the electrical and mechanical connection between QFN component and PCB are achieved by paste printing on the PCB pad and reflow soldering,therefore, some new requirements and challenges to the PCB pad design and surface mount technology have been put forward. Considering the printed circuit board design, QFN device protection, printing technology, reflow soldering temperature curve setting and control etc., the paper expounds the factors influencing the QFN package of welding technology, and then improves the welding quality and reliability of QFN packaging device.

QFN,pitch,printed circuit board,reflow soldering,surface mount

TN 605

:A

张冬梅(1972-),女,工程师,主要从事电子装联技术等方面的研究。

2014-12-09