基于微试样液压爆破法测试核压力容器用钢力学性能

2015-07-07汤晓英

董 樑,惠 虎,*,汤晓英

(1.华东理工大学承压系统与安全教育部重点实验室,上海 200237;2.上海特种设备监督检验研究院,上海 200333)

基于微试样液压爆破法测试核压力容器用钢力学性能

董 樑1,惠 虎1,*,汤晓英2

(1.华东理工大学承压系统与安全教育部重点实验室,上海 200237;2.上海特种设备监督检验研究院,上海 200333)

微试样液压爆破法是一种可用于测试核压力容器辐照监督试样的微试样测试技术,该技术借鉴爆破片工作原理,对圆形薄片试样进行液压加压,使薄片鼓胀并爆破,在试验过程中记录载荷-圆薄片中心点位移曲线,通过曲线上的特征载荷以及试样变形关联材料常规拉伸性能。通过比较不同的近似解析法得到了适合于该型微试样试验技术的屈服强度、抗拉强度的计算方法,在上述研究的基础上对核电常用材料国产A508进行了液压爆破试验,得到了材料的强度特性,与常规单轴拉伸数据高度吻合。

液压爆破;核电;屈服强度;抗拉强度;国产A508

核压力容器辐照监督试样非常有限,如何采用尽量小的试样获取材料力学性能有着十分广阔的应用价值。目前,国际上较有发展前途的微试样测试技术按测试试样的种类主要可分为两种:一种是常规微试样测试型,另一种为非常规微试样测试型。常规微试样测试技术包括微试样拉伸测试、微试样夏比缺口测试[1];非常规微试样测试技术包括液压爆破测试[2]、小冲杆测试[3]和球形压痕测试[4]等。近20年来,采用小型试件的小冲杆试验技术测量在役设备材料的各种力学参数已取得了很大进展。从试验设备上看,小冲杆的核心部件(夹具、钢珠、压杆)已成功安装在高精度的万能试验机上,使其对力和位移的测量精度大幅提升,并使其加载速率可控,为准确获得载荷-位移曲线提供了便利。

然而无论是小冲杆还是球形压痕测试技术本身均存在钢珠与试样的非均匀接触,不同的钢珠半径、不同的钢珠材料均会影响这种固固接触测试方式的试验结果。由点及面的非线性接触使得试样与钢珠接触部分处于十分复杂的应力状态,几乎无法通过解析方法来获得力与变形的关系。液压爆破法借鉴爆破片工作原理,对圆形薄片试样进行液压加压,使薄片鼓胀并爆破,避免了接触材质影响,并使圆片顶部承受简单的双向拉伸的应力。本工作通过设计合理的试验装置来获取圆片极顶处的压力-位移信号,利用简化解析模型准确获得材料的屈服强度、抗拉强度,并将其应用于国产核电压力容器材料A508上。

1 测试原理及装置

微试样液压爆破法借鉴爆破片工作原理,对圆形薄片试样进行液压加压,使薄片鼓胀并爆破,在试验过程中记录载荷-圆形薄片中心点位移曲线。试验中,微型试样通过上、下夹具安装在装置上,液压油在高压泵作用下,以较低的加载速率对被夹持的小圆薄片进行准静态加载。

图1为测试装置原理图。图2为微型试样的装夹示意图。图2中,r为夹持圆角,d为爆破口径,w0为极顶拱高,S0为初始厚度。

2 微试样爆破试验

液压爆破试验试样尺寸极小,对不同批次的A508材料(A508Ⅲa轴向取样、A508Ⅲb径向取样,两者为不同批次)根据现有试验条件制作了尺寸为15 mm×0.5 mm的圆形小薄片试样。而加工试样则是采取线切割的方式将圆棒加工成厚度为0.6 mm左右的圆片,再利用自行设计的真空吸附工装装夹试样,放在金相研磨机上变换研磨方向进行研磨,直至厚度符合要求为止。

图2 微型试样的装夹示意图Fig.2 Schematic diagram of micro specimen clamping device

图3为微型试样在锻件上的取样示意图。

图3 微型试样在锻件上的取样示意图Fig.3 Sampling of micro specimens from forgings

根据试验原理图,安装夹具、试样及位移传感器。如图2所示,完成设备安装后打开数据采集程序,开始加载。为了尽可能地使加载过程接近准静态,在转动低压手轮直至有压力信号出现时关闭中间阀缓慢转动高压手轮直至试样爆破。

A508Ⅲa、A508Ⅲb试验载荷-位移曲线汇总如图4所示。

2.1 加载速率

在加载速率方面,相对于常规单向拉伸试验,根据GB/T 228.1—2010[5]加载速率规定,试验速率可分为以应变速率控制的方法A,或以应力速率控制的方法B来确定,规范中规定材料弹性模量大于150 GMPa时,应力速率应在6~60 MPa/s之间,借助有限元软件计算得到极顶等效应力与压力载荷之间的关系可知,当极顶等效应力为400 MPa时,对应压力约为10 MPa左右,此阶段为弹性弯曲阶段,极顶等效应力的增长与压力基本为线性关系,而在之后的阶段极顶等效应力随压力的增长速率均低于弹性阶段。因此,若确定加载介质(高压油)的升压速率为1 MPa/s,则可保证整个加载阶段的应力增长速率均满足要求。

由于在整个试验中的压力油进液量十分有限(通常为若干毫升),目前还无法实现用微型高压泵进行应变速率控制,在试验中通过控制高压手轮(图3)的转速尽可能保证升压速率的要求。在满足升压速率要求的基础上从A508Ⅲa试验载荷-位移曲线(图4a)来看,微小的压力波动对试验曲线并不会产生明显的影响。

2.2 试验曲线分析

从液压爆破试验的载荷-位移曲线来看,其与典型小冲杆的载荷-位移曲线相似,同样可分为弹性弯曲、塑性弯曲、膜拉伸、拉伸失稳4个阶段。其中拉伸失稳阶段相对小冲杆曲线并不明显,这主要是由于小冲杆中采用变形控制的方法,当材料塑形失稳时对变形的控制导致了结构不会瞬间破坏,因此塑性失稳阶段较明显,而应力速率控制当结构塑形失稳时会导致瞬间破坏而压力位移的采集速率无法跟上,因此,曲线最终的爆破压力与小冲杆曲线中的Fmax(小冲杆的最大载荷,用于关联小冲杆实验中材料的抗拉强度)具有相同意义,对材料抗拉强度的关联不会造成影响。

A508Ⅲa(轴向取样,试样编号为1~5)试验曲线的前3个阶段的重合度很高(3号试样因在加工研磨时造成厚度不均导致爆破时出现了明显的偏心,在图4a中将其曲线删去,其特征载荷不计入最后的统计分析),证明了液压爆破试验对于性能均匀的材料具有很好的可重复性;A508Ⅲb(径向取样,由表层到芯部试样编号为1~5)的试验曲线各阶段的重合度均较低,这与材料表面与芯部的力学性能存在差异有关,可见该试验方法对材料不同部位的性能差异也有相当高的敏感性。液压爆破后的试样示于图5。

图4 A508Ⅲa、A508Ⅲb试验载荷-位移曲线汇总Fig.4 Loading-displacement curve summary of A508Ⅲa and A508Ⅲb

图5 液压爆破后的试样Fig.5 Micro specimen after small bursting test

3 弹塑性力学参数的确定

弹塑性力学参数指材料的弹性模量(通常由共振法测得)、屈服强度和抗拉强度塑性本构方程中的硬化常数与指数。确定弹塑性力学参数最常用的方法是解析计算法及经验公式法[6]。在小冲杆试验中对于这些弹塑性力学参数往往采用经验公式法关联,使用经验公式的前提是需对大量性能已知的材料进行试验。对于圆片爆破试验,较少的影响因素为解析计算确定弹塑性力学参数提供了有利的条件,本文对液压爆破试验下屈服强度和抗拉强度的解析计算进行了讨论。

3.1 屈服强度

为确定材料的屈服强度,首先在爆破试验的载荷-位移曲线上确定试样从弹性变形向塑性变形过渡时的特征载荷P,屈服载荷特征点的判断是关键,因曲线无明显屈服平台,故如何确定屈服点分析方法有很多,如0.2%残余应变准则、Manahan最小二乘法[7]、两倍弹性斜率准则、双切线准则、零点曲率准则、塑性功准则等[8-9]。将Manahan最小二乘法与马昀晟[2]研究液压爆破时采用的两倍弹性斜率准则进行比较,发现Manahan最小二乘法更适合于解析方法的计算,以下屈服载荷的确定均采用Manahan最小二乘法。

在Roark的研究中提到的周边固支薄板受均布载荷屈服载荷的理论解析解[10]为:其中:Py为结构屈服载荷;σy为材料屈服强度;R为固支薄板的承压半径;μ为材料的泊松比。

根据需要变换上式可得:

表1列出最小二乘法关联爆破试验屈服载荷。表2列出A508常规拉伸力学性能。表2中:E为弹性模量;σb为抗拉强度;A为断后伸长率;ψ为截面收缩率。

表1 Manahan最小二乘法关联爆破试验屈服载荷Table 1 Yield stress calculated by method of Manahan

表2 A508常规拉伸力学性能Table 2 Uniaxial tensile property of A508

比较表1、2可得,A508Ⅲa计算所得的屈服强度相对离散程度较小,与单轴拉伸的屈服强度比较接近;A508Ⅲb环锻件由于不同位置造成的力学性能差异导致不同位置、不同方向上屈服强度的差异,而这些差异可由液压爆破试验明显地得到区分。

3.2 抗拉强度

为得到材料的抗拉强度需得到载荷-位移曲线对应的最大载荷。圆片爆破试验极顶处所受的应力状态为等比双向拉伸,对于解析法,主要的研究目标是建立此类问题变形过程中材料的本构关系、变形几何关系以及静力平衡关系,结合适当的边界条件,最终形成定解方程组得到具体的解析解。综合多年来工程材料方面学者对此类问题的研究,发现对本构关系以及静力平衡关系的分歧较小,而在几何关系的描述上则有较大差异。同样的问题也出现在简化解析法中。在对前人的研究做出总结后发现近似解析法主要有3种(表3)。

表3 近似解析法中几何关系与等效应力表达式Table 3 Expression of geometric relation and equivalent stress in approximate analytical method

表3中,p为爆破压力,=w0/d为相对拱高。

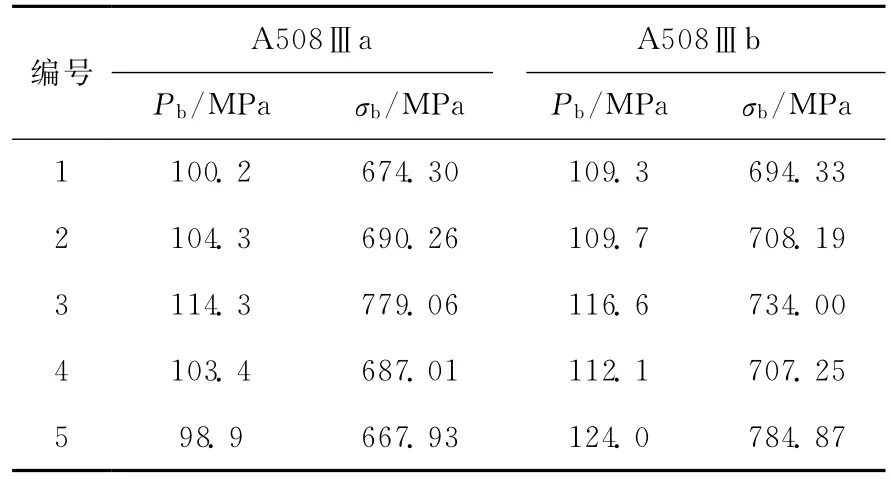

以上3种近似解析法常被用于一些问题的分析中,对508Ⅲa、508Ⅲb利用3种近似方法进行了比较(图6),结果发现Lnglis的简化模型与材料实际抗拉强度最接近,因此在之后的抗拉强度计算中使用Lnglis均匀减薄体积不变法。A508Ⅲ爆破试验中的爆破压力与抗拉强度列于表4。

图6 抗拉强度的3种近似解法结果比较Fig.6 Comparison of results of tensile strength calculated by three approximate analytical methods

表4 A508Ⅲ爆破试验中的爆破压力与抗拉强度Table 4 Bursting pressure and calculated tensile strength of A508Ⅲ

3.3 屈服载荷的另一种确定方法

如前文所述,确定屈服强度的第1步是要确定结构的屈服载荷,而通过不同方法确定的屈服载荷与单向拉伸之间缺乏明确的联系;液压爆破试验对试样爆破时压力位移的测量数据相对误差较小,而最小二乘法确定的屈服载荷与单向拉伸间无明确的联系,因此,本文期望通过位移信息找到液压爆破试验中的特征位移对应的载荷。

对液压爆破试验而言无法直接精确测量试样极顶处的等效应变,而有限元模拟可很好地反映极顶位移与极顶等效应变的关系(图7)。

图7中的3条曲线为由3种不同材料(A508、16MnR、S30408)的真应力-真应变关系导入有限元软件模拟得到的极顶位移-极顶等效应变曲线。在弹性弯曲塑性弯曲阶段,3条曲线基本重合,即当试样厚度相同、压环尺寸相同时,在弹性弯曲塑性弯曲阶段结构应变和极顶位移关系与材料无关。通过进一步对曲线的定量分析发现,对于本次模拟以及试验采用的结构尺寸,极顶等效应变为0.2%时对应的极顶位移为0.1 mm(100μm),参考数值模拟的结果,针对特定结构尺寸,对于结构屈服载荷的确定提出一种更加简便准确的方法,即取结构极顶位移为100μm时对应的载荷作为结构的屈服载荷,再代入式(2)计算得到单向拉伸的屈服强度,计算结果列于表5。

图7 有限元模拟得到的极顶位移与极顶等效应变关系Fig.7 Peak displacement-equivalent strain relationship from FEA calculation

表5 A508Ⅲ采用100μm对应载荷法计算屈服强度Table 5 Yield strength of A508Ⅲcalculated by 100μm corresponding load

4 试验数据汇总与分析

本文通过简化模型解析法得到了材料屈服强度、抗拉强度的计算式,借鉴有限元软件结合实际试验尺寸得出100μm对应载荷计算屈服强度,现将两种A508材料的分析结果汇总列于表6。

如表6所列,采用简化解析法计算得到的材料屈服强度、抗拉强度相对误差不超过6%,符合工程应用的精度要求。对于屈服强度,简化模型解析法与100μm对应载荷法对于同组数据的离散程度类似,从两种方法的可操作性来说,100μm对应载荷法更简便,最小二乘法工作量大,且屈服载荷的确定上存在较大的主观误差,而Py100的确定方法直接明确,其变形对应单轴拉伸也有明确的对应关系及物理意义,但所测数据波动幅度较大,因此,在工程中可采用3~5次试验取平均的办法减小误差。

表6 A508Ⅲ爆破试验数据汇总分析Table 6 Summary of A508Ⅲsmall bursting test data

5 小结

本文通过圆片液压爆破试验方法对不同批次的国产核电压力容器材料A508Ⅲ进行试验,得到如下结论:

1)通过对A508Ⅲ的液压爆破试验验证了试验方法的可重复性以及对材料性能差异的敏感性;

2)通过近似解析法得到了材料屈服强度、抗拉强度的解析表达式,并利用这些表达式在不同批次的A508Ⅲ材料上均取得了较为满意的计算结果;

3)借助有限元软件得到试样极顶位移与极顶等效应变的关系,提出了Py100为确定结构屈服载荷的方法,即一种由极顶位移确定结构屈服载荷从而计算材料屈服强度的方法,应用简便,能满足工程精度要求。

[1]KAYANO H,KURISHITA H,KIMURA A,et al.Charpy impact testing using miniature specimens and its application to the study of irradiation behavior of low-activation ferritic steels[J].Journal of Nuclear Materials,1991,179-181:425-428.

[2]马昀晟.微型试样液压鼓胀法测试材料力学性能的研究[D].上海:华东理工大学,2013.

[3]IOST A,ISSELIN J,GOLEK J,et al.Assessment of the constitutive law by inverse methodology:Small punch test and hardness[J].Journal of Nuclear Materials,2006,352(1-3):97-106.

[4]YAMAMOTO T,KURISHITA H,MATSUSHIMA T,et al.Development of innovative indentation system and its application to cyclic ball indentation test for small-sized specimens[J].Journal of Nuclear Materials,1996,239(1-3):219-227.

[5]中国国家标准化管理委员会.GB/T 228.1—2010 金属材料拉伸试验第1部分:室温试验方法[S].北京:中国标准出版社,2010.

[6]丁克勤,寿比南,吴永礼,等.在役设备材料弹塑性力学参数测定方法综述[J].试验力学,2008,34(1):10-13.DING Keqin,SHOU Binan,WU Yongli,et al.In-service equipment material elastoplastic mechanical parameters determination methods reviewe[J].Experimental Mechanics,2008,34(1):10-13(in Chinese).

[7]MANAHAN M P.A new poster radiation mechanical behavior test:The miniaturized disk bend test[J].Nuclear Technology,1983,63:295-315.

[8]陈孙艺.屈服极限和流变应力以及塑性极限载荷的确定方法综述[C]∥压力管道技术研究进展精选集.合肥:机械工业出版社,2006.

[9]徐谦.典型承压结构的塑性极限载荷分析[D].北京:北京化工大学,2006.

[10]YOUNG W C,BUDYNAS R G.Roark 7s formulas for stress and strain[M].影印版.北京:清华大学出版社,2003.

[11]HILL R A.Theory of the plastic bulging of a metal diaphragm by lateral pressure[J].Philosophv Magazine,1950,41:1 133-1 142.

[12]LAKE G F,INGLIS N P.The design and manufacture of bursting disks[J].Proceedings of the Institution of Mechanical Engineers,1939,142(1):365-378.

[13]金巨年.防爆薄膜极限强度(爆破压力)及其变形的研究[J].大连工学院学报,1961,1(3):145-169.JIN Junian.The ultimate strength of the bursting disc(blasting pressure)and study of the deformation[J].Journal of Dalian Institute of Technology,1961,1(3):145-169(in Chinese).

Mechanical Property Test of Domestic A508 Steel Based on Small Bursting Test

DONG Liang1,HUI Hu1,*,TANG Xiao-ying2

(1.Key Laboratory of Pressure Systems and Safety,Ministry of Education,East China University of Science and Technology,Shanghai 200237,China;2.Shanghai Special Equipment Supervision and Inspection Institute,Shanghai 200333,China)

The small bursting test is a micro specimen test technique which can be used to test the irradiation surveillance specimens in nuclear reactor pressure vessels.With the same principle of bursting disc,the round thin specimen was hydraulically expanded and burst.Conventional tensile properties were gotten by specific point on load-displacement curves recorded during the test.Different approximate analytical methods were compared in order to get the suitable methods for yield strength and tensile strength calculation.Based on the above study,the small bursting test was performed on domestic nuclear material A508 steel and the strength properties of A508 steel are highly consistent with the conventional tensile data.

small bursting test;nuclear power;yield strength;tensile strength;domestic A508 steel

TL341

:A

:1000-6931(2015)12-2227-07

10.7538/yzk.2015.49.12.2227

2014-09-15;

:2014-11-03

中央高校基本科研业务费专项基金资助项目(22201313014)

董 樑(1989—),男,上海人,硕士研究生,动力工程及工程热物理专业

*通信作者:惠 虎,E-mail:huihu@ecust.edu.cn