基于CFD方法的行波堆19燃料棒束流固耦合传热特性研究

2015-07-07严明宇毕树茂宋英明

卢 川,严明宇,毕树茂,宋英明

(1.中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都 610213;2.南华大学核科学技术学院,湖南衡阳 421001)

基于CFD方法的行波堆19燃料棒束流固耦合传热特性研究

卢 川1,严明宇1,毕树茂1,宋英明2

(1.中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都 610213;2.南华大学核科学技术学院,湖南衡阳 421001)

采用流固耦合传热方法对行波堆19燃料棒束流动及传热特性进行了研究。研究结果表明:出口区域燃料棒呈现出非对称和偏心温度分布特性;下游区域流体截面温度分布差别较大;包壳表面热流密度分布差别明显,螺旋绕肋结构具有局部强化换热的能力;出口区域发现了局部倒传热现象。该组件结构有待将来进一步借助流固耦合传热分析方法进行优化改进。

行波堆;燃料棒束;流固耦合传热;CFD

行波堆是新一代反应堆,是未来具有潜在市场应用前景的一种反应堆[1]。目前国内行波堆设计方案考虑以液态钠作为冷却剂,燃料棒采用三角形紧密排列和绕肋定位的形式。对于采用液态金属冷却的载热形式,国内外曾开展过广泛的实验和理论研究,但其换热关系式呈现出较大的分散度,尤其是针对采用绕丝(肋)定位的液态金属快堆[2]。近年来,随着计算流体力学(CFD)方法的广泛发展,国内外学者逐渐将CFD方法运用于采用绕丝(肋)定位三角形排列的钠冷快堆燃料组件棒束的流动传热特性研究中。2007年,Gajapathy等[3]用CFD方法对印度原型快堆的燃料组件局部7棒束进行了计算分析,发现燃料棒采用绕丝结构,可对冷却剂进行有效的搅混;刘一哲等[4]用CFD方法对中国实验快堆的燃料组件内冷却剂流动特性进行了计算分析,获得了热通道内的温度和压降变化特性。2009年,Gajapathy等[5]用CFD方法再次对印度原型快堆燃料组件内的7、19和37棒束流道结构进行了计算分析,并同相关试验参数进行了对比。Bieder等[6-7]于2009年和2010年用TRIO_U程序对快堆燃料组件进行了较大规模的模拟,并对计算建模等方法进行了探讨。2010年,Hamman等[8]用CFD方法对美国先进燃烧试验堆(ABTR)的燃料组件19棒束结构进行了计算分析,获得了相关热工流体参数;Natesan等[9]用CFD方法研究了印度快堆燃料棒束的湍流流动特性,将涡粘模型和雷诺应力模型与试验结果进行了对比。2012年,Rolfo等[10]用CFD方法研究了快堆燃料棒束内的二次流特性。2013年,卢川等[11]用CFD方法对行波堆燃料棒束的流动及传热特性进行了研究,提出了燃料组件结构的优化方向;HU等[12]用CFD方法对快堆7、37、61棒束的流动传热特性进行了研究,验证了所采用的动量源模型;Rasu等[13]用CFD方法对钠冷快堆燃料光棒束和绕丝棒束对流场及温场的发展影响进行了研究。2014年,Rasu等[14]再次对钠冷快堆燃料棒束进行了CFD分析研究,指出了雷诺数、绕丝跨距和燃料棒数对局部流动特性的影响。

以上研究并未考虑燃料芯体及包壳的热传导特性。2012年,毕树茂等[15]针对轻水冷却的发热板矩形通道采用流固耦合传热方法进行了分析研究,发现了该方法的优越性。2014年,Piro等[16]用流固耦合传热方法研究了加拿大先进研究堆的燃料特性,发现了螺旋肋结构可强化传热。在钠冷快堆领域,2010年,Doda等[17]用流固耦合传热方法计算了停堆自然循环余热导出阶段的燃料传热特性,指出燃料包壳最高温度点出现在绕丝背面滞流区。2014年,Fricano等[18]分别采用流固耦合传热模型和单流体流动传热模型计算了钠冷快堆燃料棒束,但在文中并未给出燃料芯体及包壳的温场计算结果。

本文主要针对行波堆燃料组件棒束,采用流固耦合传热方法研究燃料与冷却剂的传热特性及流动特性,并与采用单流体流动传热计算方法的结果进行对比分析。

1 计算模型及方法

本文采用CFD商业软件进行分析,其中几何模型建模采用UG7.5,网格划分采用ICEMCFD10.0,计算求解采用CFX13.0,后处理采用CFX13.0和CFX14.5。

图1示出本文的计算模型,包括19根燃料棒和液态钠冷却剂,每根燃料棒由芯体、钠填充层和带绕肋的包壳所组成。

图1 19棒束计算域几何模型Fig.1 Calculation geometry model of 19 fuel pins

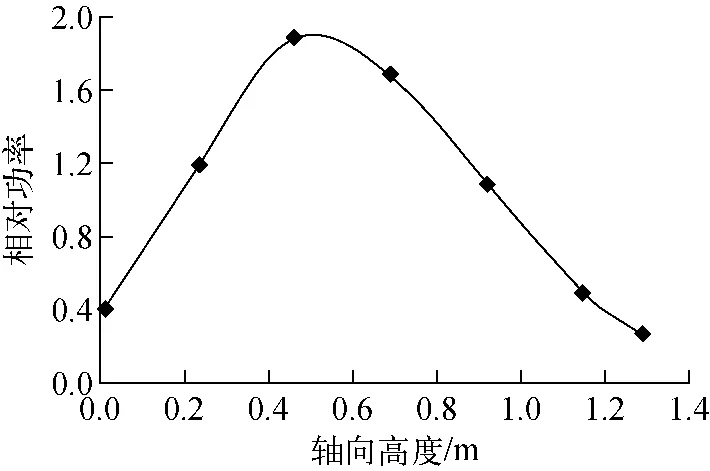

计算采用了流固耦合传热方法,即在计算中燃料芯体部分通过添加体热源的方式模拟燃料发热,钠填充层及包壳部分考虑热传导,钠冷却剂部分考虑液态流动对流换热。其中计算域总高为1 300 mm,覆盖了行波堆的燃烧区。燃料芯体直径为12 mm,钠填充层厚度为0.5 mm,包壳厚度为0.8 mm,绕肋高度为1 mm。计算中考虑燃料芯体、钠填充层、包壳的热导率和比热容等热物性随温度的变化。冷却剂钠的物性也采用变物性的方法设置,分别考虑液态钠的密度、黏度、比热容、热导率等参数随压力和温度变化的影响。计算中设置了重力加速度,考虑了浮力效应,可区分冷热流体受浮力作用的影响差别。计算采用total energy模型,考虑了固体间的导热效应、包壳与冷却剂间的对流换热效应及冷却剂之间的传热传质等效应。入口边界条件采用速度边界条件,出口边界条件采用开放式边界条件,计算模型外侧考虑绝热边界条件,采用剪切应力传输(SST)湍流模型进行稳态求解。与本文流固耦合传热计算方法相对比的是文献[11]中所采用的单流体传热计算方法,该方法在建模时仅考虑了液态钠的流动和传热,未考虑芯体、钠填充层和包壳的影响,在液态钠几何模型的外表面设置了热流密度模拟包壳传递给液态钠的热量。热流密度在轴向高度上按图2中物理计算所得到的分布确定,在燃料棒外表面的周向方向上平均分配。

图3示出计算域网格示意图。前期经过大量网格类型分析和网格敏感性分析,确定了本文研究所采用的网格优选方案:其中固体区域均采用了结构化网格,流体区域采用了非结构化网格,通过网格粘贴方法实现流体区域与固体区域的耦合。网格单元数量通过网格敏感性分析确定,采用了主要宏观及局部参数基本不随网格数量变化的网格方案。表1列出网格敏感性分析结果,最终计算选择了网格方案5。

图2 堆芯轴向相对功率分布Fig.2 Distribution of core axial relative power

图3 计算域网格示意图Fig.3 Mesh scheme of calculation model

表1 网格敏感性分析Table 1 Mesh sensibility analysis

2 计算结果及讨论

2.1 温度场特性

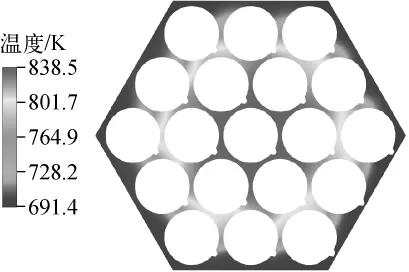

图4示出稳态计算的轴向不同区域的截面温度分布。从图4可清晰看到包括燃料芯体、钠填充层、包壳和冷却剂在内的所有温度分布。在入口区域附近,由于冷却剂温升较小,截面不同区域的冷却剂温差很小,从而导致19根燃料棒周围具有相似的冷却环境,各燃料棒呈中心对称的温度分布特性。在中部区域,冷却剂呈现出截面温度差异,从而导致各燃料棒温度分布具有明显差别,中心7根燃料棒芯体温度相对最高。另一方面,由于轴向功率分布在该区域最高,导致该区域燃料芯体中心温度最高,约为935℃,包壳温度约为500℃,均低于限值温度。在出口区域附近,由于温度积累效应导致冷却剂截面温度分布差异很大,中心区域冷却剂温度明显高于边角区域,从而导致各燃料棒温度分布出现较大差别。其中,边角区域的燃料棒非对称及偏心传热特性十分明显,中心燃料棒高温区域面积最大,但此时由于轴向功率分布较低,其温度绝对值已明显低于轴向中部区域。

图5示出轴向出口区域冷却剂截面温度分布。从图5可看出,中央区域和边角区域的冷却剂温差高达147.1℃,结构有待进一步优化,该结论与文献[11]中的结果基本吻合。

图4 轴向不同区域截面的温度分布Fig.4 Temperature distributions on different axial areas

图5 轴向出口区域冷却剂截面温度分布Fig.5 Temperature distribution of coolant on axial outlet area

2.2 流场特性

图6示出轴向中部区域的流速分布。从图6可见,在同一轴向高度上,冷却剂流速分布差别很大,中央区域由于等效流通面积较小,导致流阻较大,平均流速约为6 m/s;边角区域由于等效流通面积较大,流阻较小,平均流速约为8 m/s;截面最低流速出现在肋条附近。该计算结果与文献[11]中的结果基本吻合。

图6 轴向中部区域的流速分布Fig.6 Velocity distribution on axial central area

2.3 热流密度分布

图7示出棒束包壳外表面的热流密度分布。其中图7a中对于包壳外表面,定义热量向外传输为负。图7b中热量直接传递给冷却剂,其符号为正。图7的两种计算方法在计算时确保了传递给冷却剂的总加热热量一致,其中,图7b中的轴向热流密度分布严格参照了图2的核功率分布,而图7a中的热流密度分布则根据实际的流动换热特性计算得出。

图8示出燃料棒束高功率区域的热流密度分布。由图8可见,流固耦合传热计算方法可捕捉到燃料棒束表面的传热不均匀性,尤其是肋条两侧附近和肋条表面热流密度出现了明显差异。这主要是由于肋条所导致的螺旋流动强化了局部换热,使得肋条两侧传热强化,而肋条本身将增加导热热阻,使换热能力受限。这一现象是传统单流体传热计算方法所无法观察到的。另外,图8a中的最高热流密度约为2.63 MW/m2,明显高于图8b中的最高热流密度(1.98 MW/m2),这将更加真实地表征实际的物理现象。

图7 包壳外表面热流密度分布Fig.7 Heat flux distribution on cladding

图8 高功率区包壳外表面热流密度分布Fig.8 Heat flux distribution on cladding of high power area

图9示出燃料棒局部热流密度分布。由图9可发现,对于同一根燃料棒,即使在同一高度处,由于肋条的影响,其换热能力也会产生很大的影响。靠近肋条侧,由于肋条所导致的螺旋流动,将明显强化换热,其热流密度较高;远离肋条侧,由于缺乏肋条的强化换热作用,其热流密度明显低于靠近肋条侧,其两者的热流密度差异高达近40%,这也是导致出现本文2.1节中所描述的偏心传热现象的原因之一。另外,图7a中还呈现出包壳局部具有倒传热的现象(热流密度数值为正),这些现象主要出现在计算域出口区域附近。这是由于在出口区域,冷却剂截面温度差别很大,加之该区域燃料核功率很低,因此导致截面中央区域冷却剂温度高于截面外侧区域包壳温度(图4c),从而出现了热量由冷却剂传入低温包壳的局部倒传热现象。该现象也是图7b采用单流体传热计算方法所无法捕捉的。

图9 燃料棒局部热流密度分布Fig.9 Local heat flux distribution of fuel pin

3 结束语

本文采用流固耦合传热方法研究了行波堆19燃料棒束的流动及传热特性,成功获得了包括固体和流体在内的全域温度分布以及冷却剂流速分布。研究表明,流固耦合传热方法可捕捉到传统单流体分析方法所无法获知的大量重要信息,特别是流体对流换热与固体导热之间的强耦合特性,这可更加真实地表征出燃料棒束的流动传热特征。针对行波堆19燃料棒束分析发现:1)燃料棒束出口区域同一轴向高度冷却剂温度差别高达近150℃,与文献[11]的结果一致,在暂时缺乏实验验证的条件下采用两种不同的分析方法所得到的计算结果实现了相互印证;受冷却剂温度分布影响,各燃料棒具有较明显的非对称和偏心温度分布特性。2)同一截面冷却剂速度差别明显,中央流道和组件外围流道阻力特性差别较大,组件内流量分配不均匀,组件结构有待进一步改进优化,该结论也与文献[11]的结果一致。3)燃料棒束热流密度分布差别很大,绕肋结构有助于局部强化换热,这是采用传统单流体分析方法所无法获知的。4)首次观察到燃料棒束出口区域可产生局部倒传热现象。

鉴于采用流固耦合传热方法可更加真实地表征物理现象,由于现有燃料组件结构暴露出部分设计问题,建议将来进一步采用流固耦合传热方法开展行波堆燃料组件结构优化设计工作。

[1]YAN Mingyu,ZHANG Yong,CHAI Xiaoming.Optimized design and discussion on middle and large CANDLE reactors[J].Sustainability,2012,4(8):1 888-1 907.

[2]CHANDRA L,ROELOFS F,HOUKEMA M,et al.A stepwise development and validation of a RANS based CFD modeling approach for the hydraulic and thermal-hydraulic analysis of liquid metal flow in a fuel assembly[J].Nuclear Engineering and Design,2009,239:1 988-2 003.

[3]GAJAPATHY R,VELUSAMY K,SELVARAJ P.CFD investigation of helical wire-wrapped 7-pin fuel bundle and the challenges in modeling full scale 217 pin bundle[J].Nuclear Engineering and Design,2007,237:2 332-2 342.

[4]刘一哲,喻宏.中国实验快堆单盒燃料组件内冷却剂流场温度场数值模拟[J].原子能科学技术,2007,41(增刊):230-234.LIU Yizhe,YU Hong.Numerical simulation of flow and temperature field of fuel subassembly for China Experimental Fast Reactor[J].Atomic Energy Science and Technology,2007,41(Suppl.):230-234(in Chinese).

[5]GAJAPATHY R,VELUSAMY K,SELVARAJ P.A comparative CFD investigation of helical wirewrapped 7,19 and 37 fuel pin bundles and its extendibility to 217 pin bundle[J].Nuclear Engineering and Design,2009,239:2 279-2 292.

[6]BIEDER U,DUCROS F,FAUCHET G.CFD investigations of a full scale helical wire-wrapped 61-pin fuel bundle by using the code TRIO_U[C]∥Annual Meeting on Nuclear Technology 2009.Dresden,Germany:[s.n.],2009.

[7]BIEDER U,BARTHEL V,DUCROS F.CFD calculations of wire wrapped fuel bundles:Modelling and validation strategies[C]∥CFD for Nuclear Reactor Safety Applications Workshop 2010(CFD4NRS-3).Bethesda,USA:[s.n.],2010:14-16.

[8]HAMMAN K D,BERRY R A.A CFD simulation process for fast reactor fuel assemblies[J].Nuclear Engineering and Design,2010,240:2 304-2 312.

[9]NATESAN K,SUNDARARAJAN T,NARASIMHAN A,et al.Turbulent flow simulation in a wirewrap rod bundle of an LMFBR[J].Nuclear Engineering and Design,2010,240:1 063-1 072.

[10]ROLFO S,PENIGUEL C,GUILLAUD M,et al.Thermal-hydraulic study of a wire spacer fuel assembly[J].Nuclear Engineering and Design,2012,243:251-262.

[11]卢川,严明宇,鲁剑超.基于CFD方法的行波堆燃料组件燃烧区热工流体特性研究[J].原子能科学技术,2013,47(12):2 244-2 248.LU Chuan,YAN Mingyu,LU Jianchao.Thermal-hydraulic characteristics of reactor zone for TWR bundles based on CFD method[J].Atomic Energy Science and Technology,2013,47(12):2 244-2 248(in Chinese).

[12]HU Rui,FANNING T H.A momentum source model for wire-wrapped rod bundles:Concept,validation,and application[J].Nuclear Engineering and Design,2013,262:371-389.

[13]RASU N G,VELUSAMY K,SUNDARARAJAN T,et al.Investigations of flow and temperature field development in bare and wire-wrapped reactor fuel pin bundles cooled by sodium[J].Annals of Nuclear Energy,2013,55:29-41.

[14]RASU N G,VELUSAMY K,SUNDARARAJAN T,et al.Simultaneous development of flow and temperature fields in wire-wrapped fuel pin bundles of sodium cooled fast reactor[J].Nuclear Engineering and Design,2014,267:44-60.

[15]毕树茂,刘昌文.矩形通道的流固耦合传热模拟[J].核动力工程,2012,33(2):78-82.BI Shumao,LIU Changwen.Simulation of fluidsolid conjugate heat transfer in rectangular channels[J].Nuclear Power Engineering,2012,33(2):78-82(in Chinese).

[16]PIRO M H A,LEITCH B W.Conjugate heat transfer simulations of advanced research reactor fuel[J].Nuclear Engineering and Design,2014,274:30-43.

[17]DODA N,OHSHIMA H,KAMIDE H,et al.Effects of wires pacer contact and pellet-cladding eccentricity on fuel cladding temperature under natural circulation decay heat removal conditions in sodium-cooled fast reactor,NUTHOS-8[R].Shanghai,China:[s.n.],2010.

[18]FRICANO J W,BAGLIETTO E.A quantitative CFD benchmark for sodium fast reactor fuel assembly modeling[J].Annals of Nuclear Energy,2014,64:32-42.

Study on Fluid-solid Coupling Heat Transfer Characteristics of TWR Assembly with 19 Fuel Pins Based on CFD Method

LU Chuan1,YAN Ming-yu1,BI Shu-mao1,SONG Ying-ming2

(1.Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China,Chengdu 610213,China;2.School of Nuclear Science and Technology,University of South China,Hengyang 421001,China)

Characteristics of flow and heat transfer of TWR assembly with 19 fuel pins were studied by fluid-solid coupling heat transfer method.The results show that there is obviously asymmetrical and eccentric temperature distribution characteristic in outlet area.The temperature difference of coolant is quite obvious in downstream crosssection.Huge heat flux difference appears on the cladding surface.The helix wrapped wire shows the ability of heat transfer enhancing.The inverse heat transfer phenomena are caught in outlet area.The structures of bundles need to be improved by fluid-solid coupling heat transfer calculation in the future.

TWR;fuel pin;fluid-solid coupling heat transfer;CFD

TL333

:A

:1000-6931(2015)12-2170-06

10.7538/yzk.2015.49.12.2170

2014-08-21;

:2015-03-20

863计划重点课题资助项目(2012AA053501)

卢 川(1982—),男,四川成都人,工程师,硕士,从事反应堆总体设计研究