SMT连续流创建研究

2015-07-07杨勇

杨勇

摘 要:连续流可以降低在制品数量、缩短制造周期、提升企业的生产和管理效率。根据PCB双面贴片的生产方式,从产品零件分布特性、生产节拍计算、SMT布局设计和生产线持续优化等方面论述了如何实现高效SMT连续流生产方式。

关键词:SMT;连续流;编程效率;贴片机

中图分类号:F273 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.10.011

近年来,我国的SMT(Surface Mount Technology,表面贴装技术)产业及相关技术发展迅猛,SMT设备被广泛运用于通信、消费电子、汽车电子和工业自动化等电子信息产品制造行业。研究发现,电子行业SMT制造成本占产品总成本的60%以上,如何提升SMT设备的生产效率,降低SMT制造成本已成为企业重点关注的问题。沈新海从人、机、料、发、环等具体控制点阐述了微利时代SMT代工企业如何降本增效,赢得发展。多数企业SMT成本改善都是围绕SMT设备开始的,投入大量资源以提高单个设备或生产线的稼动率,忽视了SMT生产线整体成本的改善。

一个流(one-piece flow)生产方式可以简化企业复杂的生产问题,减少浪费,这种连续流生产主要围绕工艺流、物流和信息流展开优化工作。本文从产品、设备特性分析入手,运用价值流工具建立适合电子产品发展的高效SMT连续流生产线,从而提高综合运营效率和产品竞争力。

1 SMT连续流定义

SMT线基本配置包含上板机、印刷机、锡膏检测机、N台贴片机(根据产品需求合理评估)、回焊炉、AOI和多个连接轨道。PCB从上板机流入,经中间多个工作站后流出,完成第一面PCB板零件贴片加工,重复前一过程完成第二面零件贴片一加工过程。该过程可以在一条线或两条不同线上完成。

2 SMT连续流创建影响因素

连续流生产线可缩短制造周期,导致现场浪费更加严重,归类分析影响SMT高效连续流的因素主要表现在设计、C.T、Layout、物料、转型、质量、在制品和排程计划等方面。

2.1 前期产品设计

PCB正、反面零件数量分布、PCB拼板数影响SMT贴片时间。

2.2 生产节拍时间

设备生产线瓶颈工时,应在贴片机站节拍时间能满足客户需求的前提下设置非贴片机瓶颈。可通过减少贴片机数量释放设备产能。

2.3 布局设计

连续流布局设计需要考虑减少工人走动和人工传递。

2.4 物料供应

高、中频率使用的物料优先摆放靠近生产线,同时,以拉动方式实现物料供应,使线边物料库存保持最小需求。

2.5 快速转型

生产线进行“一分钟转型”持续改善。

2.6 质量控制

考虑生产线不良品控制或采取不良品自动拒出,不良品不传送至下一工站。

2.7 在制品管理

在SMT与后工艺之间设置一定数量的在制品,满足后工艺生产不停线生产。

2.8 排程计划

根据产能变化,定期召开会议检讨生产线安排产品种类和批量是否合理,对产能不平衡性较高的线体可提出产线重组需求。

3 SMT连续流创建过程

连续流实施需从产品整体价值流出发,信息流、物流控制要促使排程计划指令通畅、有效,达到各工艺流程之间统一的生产节奏;针对零件分布特性相似的产品评估贴片机等设备数量的需求,根据现有工艺成流程实现连续流物理连接等布局规划设计,同时,需要进行持续线平衡优化、生产批量优化调整和快速转型等保障连续流得以稳定实施。因此,SMT连续流创建过程分为产品分类分析、节拍时间分析、布局设计和持续优化四个步骤。

3.1 产品零件分布特性分析

连线设备配置思路由选择产品决定与之匹配的设备型号、数量。为了充分发挥设备的产出效益,建议将零件分布相似的产品优先放在同一条生产线上。基于PCB产品特点分析,影响贴片效率的主要参数有板宽、标准零件数、异型零件数、第一面与第二面零件比值等参数,产品特性分析如表1所示。

在表1中,板宽会影响转型时间,每条生产线建议选择唯一板宽,可缩短转型设备的调整时间;标准件数量或异型件数量主要决定贴片时间,零件点数可评估贴片设备数量;异型件百分比值可反映产品对异型件贴片设备的数量要求;1st与2nd零件的比值可反映对连线设备不同面别之间的贴片设备产出能力配置比例。

3.2 生产节拍计算

瓶颈应放在贴片机站,因此,SMT生产节拍时间由贴片机配置决定。贴片机配置有设备型号、数量的选择。不同型号贴片机的贴片能力各不相同,贴片能力以CPH衡量(chips per hours,每小时贴片chip零件数)。松下贴片设备单机产能大,CM402-L型号理论CPH为60 000点,松下CM602型号设备理论CPH为100 000点;FUJI NXTII模组设备单机产能小,理论CPH为26 000点。实际CPH=每小时实际产出产品数量×单位产品零件数=3 600/C.T(标准工时)×稼动率×单位产品零件数=理论CPH×编程效率(程式完成后基于标准工时计算的实际CPH与理论CPH(参考设备供应商设备性能规格参数)的比值,该参数由设备特点、产品特点与编程人员的水平三者共同决定)×设备运行效率。当程式经过长期优化后,编程效率值趋向平稳,因此,理论上编程效率可代替C.T评估产能。第一面或第二面贴片机需求数量≈∑(产品第一面或第二面零件数×单位小时FCST需求)/(理论CPH×编程效率×设备运行效率),其中,设备运行效率可参考历史平均值,编程效率预测有以下2种方法。

3.2.1 基于经验值预测编程效率

通过对当前产品的数据分析,按照生产线建立不同生产线的编程效率平均值。由于工厂程式会持续优化,所以,产品与线体的选择会逐步趋向合理,平均编程效率可作为新产品设备需求评估参考值。

3.2.2 基于历史数据的预测编程效率

基于工厂同类型产品,建立同类型贴片机设备的编程效率回归方程,用来对不同零件点数计算出样本范围内对应的编程效率水平。比如,对Y公司100组同类产品编程效率进行数据分析,建立的产品母板零件数与编程效率的回归方程为:编程效率=0.286+0.000 222母板零件(满足条件R-S>85%,P<0.05,残差值正态,适合母板零件的数据范围为150~1 200点)。编程效率并非与零件数线性正相关,运用回归方程预测编程效率时要设定编程效率上限:编程效率最大值应接近或低于当前生产线的历史最大编程效率。通过计算分别得出两面Chip贴片的需求数量。完整的SMT贴片机配置还包含:异型贴片机(或贴片模组)能力配置,即异型件CPH能力在贴片机组中的比例要匹配80%以上产品异性件比例;第一面贴片机与第二面设备产能比例应接近与1st/2nd零件比值。在组成生产线时需考虑非贴片机瓶颈问题,比如印刷机、AOI等工站有最快速度限制。零件数少的产品生产瓶颈站一般会出现在印刷站,要避免贵重贴片设备产能浪费,应考虑是否减少贴片机的投入量。

3.3 SMT布局设计

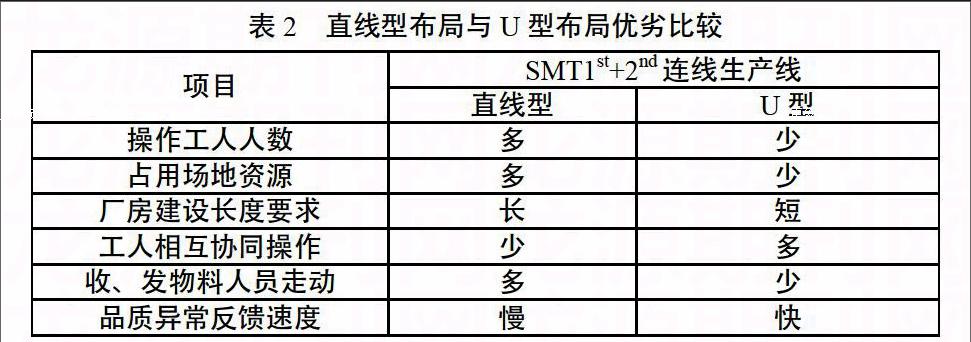

SMT连续流布局应重点推广U型线布局方式。直线型与U型生产线的优、劣势比较如表2所示。

工时平衡和提升操作效率的设备布局原则有以下6点:①应就近布置必要的物料和工具,使产品流动顺畅、人员走动距离最短;②上板机至印刷机前增加1段0.5 m的轨道,可降低上板机装料停顿损失;③设备背面需要操作(选用单面贴片机则

无此问题),布局需考虑方便操作员通过的移动轨道,比如可伸缩式轨道或可上掀式轨道;④为了降低小异常停线对瓶颈设备的产能损失影响,可在瓶颈设备前、后设置最小的在制品,参考数量为两三片;⑤为了确保第2面印刷前PCB温度达到常温值,应在第1面炉后至该设备前留有足够传板轨道;⑥为了避免完成贴片的PCB堆积在回焊炉内造成高温报废,可在AOI设备后设置1台buffer机,容量大小为20~30 min。

3.4 生产线持续优化

3.4.1 生产批量设置

要想获得较高的生产效率,需要减少转型次数,每班可转型次数应遵循一定的原则,从而使生产线可达成85%~90%的生产效率目标。缩短转型时间时,可适当增加转型次数,比如转型时间为10 min,每班最多转型3次;考虑控制在制品总量,根据客户需求将产品按照生产负荷分类为高频、中频和低频三类。对于不同负荷分类的产品定义对应不同的生产周期和在制品库存量而言,高频生产产品每日都有生产需求,转型批量设置1 d的需求量;中频生产产品为隔天生产,转型批量设置2 d的需求量;低频生产产品每周仅需生产一次,转型批量大小设置5 d的需求量,客户一周的生产需求量安排一次性生产完成。

3.4.2 生产线工时平衡优化

SMT线瓶颈工站应出现在贴片站,而印刷站、锡膏检测站、回焊炉和AOI站工时均应短于贴片工站工时。连线工时分析的主要任务是优化贴片机工时,不断打破当前瓶颈,持续优化直至达到生产线目标工时。

3.4.3 快速换型改善

为了缩短产品换型时间、提高生产效率,应运用SMED方法(Single Minute Exchange of Die,一分钟换型),分析并将“内部作业”转化为“外部作业”的改善机会。

4 结束语

随着SMT自动化设备成本的下降,人力成本在逐年上升,同时,厂房面积资源逐步成为工厂的资源瓶颈,连续流生产方式成为解决这些问题的重要手段。连续流生产方式是对传统单线生产模式的升级,其创建过程依托价值流改善为基础,通过缩短制造周期,实现价值增值流动。同时,连续流实施可带来生产效率提升、在制品数量减少、人力投入减少和场地面积缩小等诸多好处,是我国制造企业推进自动化进程中可大力推广的先进生产方式。

参考文献

[1]沈新海.SMT代工企业如何降低成本[J].现代表面贴片资讯,2010(3),38-40.

[2]杰弗瑞·莱克,戴维·梅尔.丰田汽车:精益模式的实践[M].北京:中国财政经济出版社,2006.

[3]大野耐一.丰田生产方式[M].北京:中国铁道出版社,2006.

〔编辑:张思楠〕