考虑流固耦合钻井液冲蚀引起的钻柱失效分析*

2015-07-03田家林杨志付传红杨琳李友朱永豪

田家林杨 志付传红杨 琳李 友朱永豪

(1.西南石油大学机电工程学院 四川成都 610500; 2.西南交通大学机械工程学院 四川成都 610031)

考虑流固耦合钻井液冲蚀引起的钻柱失效分析*

田家林1,2杨 志1付传红1杨 琳1李 友1朱永豪1

(1.西南石油大学机电工程学院 四川成都 610500; 2.西南交通大学机械工程学院 四川成都 610031)

基于钻柱与钻井液耦合影响因素分析,建立了钻柱失效模型,利用流固耦合和钻柱振动的基本理论对钻柱的振动频率和振动速度进行了求解,分析了钻井液密度、流速、流动应力以及钻柱的振动频率和速度对钻柱失效的影响,在此基础上利用冲蚀理论对钻柱的失效进行研究得到了钻井液对钻柱的冲蚀磨损量以及最大冲蚀角度。根据算例参数设计了对应的室内实验,并将算例分析结果与实验结果进行对比,验证了本文所建的钻柱失效模型的正确性,结果表明考虑流固耦合钻井液对钻柱的冲蚀磨损量要远大于未考虑流固耦合钻井液对钻柱的冲蚀磨损量;层流状态下钻井液引起钻柱失效所发生的最大冲蚀角与钻井液和钻柱之间是否进行流固耦合无关。工程应用实例表明,本文研究结果可以较好地指导钻井作业实践,对于减少钻柱失效和降低钻井成本具有一定的参考意义。

流固耦合;钻井液冲蚀;钻柱失效;冲蚀磨损量;最大冲蚀角

钻柱在钻进过程中的受力状况极其复杂,因钻柱失效而导致的直接或间接经济损失巨大。钻柱失效的因素很多,包括钻井液性能、压力、流速等。钻柱在井下同时发生横向、纵向和扭转等多种振动[14],尤其是在深井、超深井中,钻柱还会受钻压、摩擦、重力等因素的影响而极易发生弯曲,再加上钻井液对钻柱的影响,特别是钻井液的流速对钻柱振动和稳定性的影响[5-6],使得钻柱失效问题长期得不到很好解决。在实际钻进过程中,钻柱振动不仅影响钻头轨迹,而且强烈振动还可能造成钻柱失效并引发严重的钻井事故[7-8],这是因为在钻井作业过程中钻柱要承受多种复杂交变载荷的作用,钻柱疲劳断裂是不可避免的。吴少博 等[9-10]建立了直井内钻柱与钻井液耦合动力学试验装置,进行了不同激振频率、不同轴向激振力等试验研究;丁天成等[11-13]考虑钻井液与钻柱的流固泊松耦合,研究了地层切变模量和钻柱泊松比边界对钻柱纵向应力波和钻井液纵向压力波传输的影响。以上研究仅从振动、疲劳与耦合来考虑钻柱的失效,但在实际钻进过程中钻柱与钻井液的流固耦合对钻井液冲蚀引起的钻柱失效影响是巨大的。因此,忽略钻柱与钻井液的流固耦合不能真实反映钻柱冲蚀失效过程,特别是在高压喷射中钻柱与钻井液的流固耦合对钻柱失效起着决定性影响。

本文在分析钻柱与钻井液耦合影响因素的基础上,根据振动方程、冲蚀理论建立了钻井液冲蚀引起的钻柱失效模型,对其进行算例分析,并将算例分析结果与实验结果进行对比,验证了计算模型的正确性。工程应用实例表明,本文研究结论对于降低钻柱失效、提高钻柱使用寿命具有一定的指导作用,可以为现场的安全生产提供理论支持。

1 钻井液冲蚀引起的钻柱失效模型的建立

钻井液中存在着不同颗粒尺寸和不同性质的固相,钻井液的冲蚀问题与钻井液中的固相含量有着密切的关系,并且严重影响模型的建立、算例分析的准确性。钻井液固相一般可分为无用固相和有用固相2种,本文采用密度为1.02 g/cm3的聚合物无固相钻井液进行钻柱失效模型的建立和算例分析。

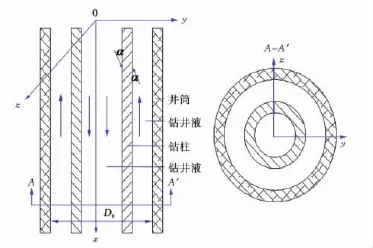

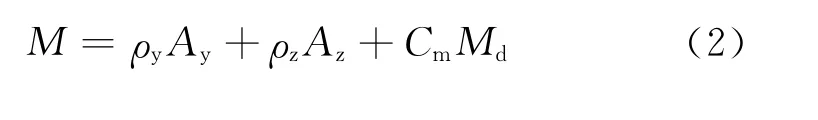

钻井过程中钻井液冲蚀引起钻柱失效的因素很多,但主要是由钻井液对钻柱的冲蚀力(冲蚀磨损量)造成的。假设钻柱处于钻进状态,并且钻柱为均匀等截面弹性圆管;忽略钻柱的自重及由其产生的拉力、阻尼以及井下温度和钻柱与井筒的摩擦力等;钻井液为理想流体并处于层流状态。所建立钻井液与钻柱流固耦合的等效模型如图1所示。

图1 钻井液与钻柱流固耦合等效模型Fig.1 Equivalent model of fluid/structure interaction between drilling fluid and drillstring

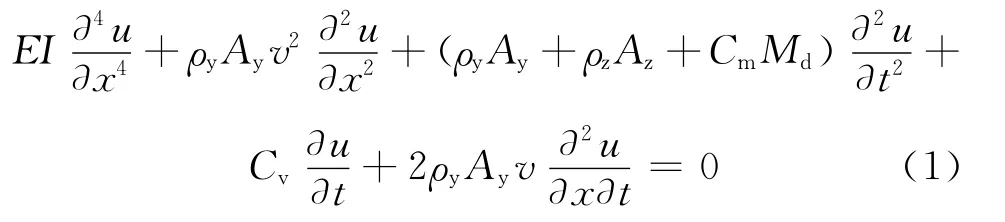

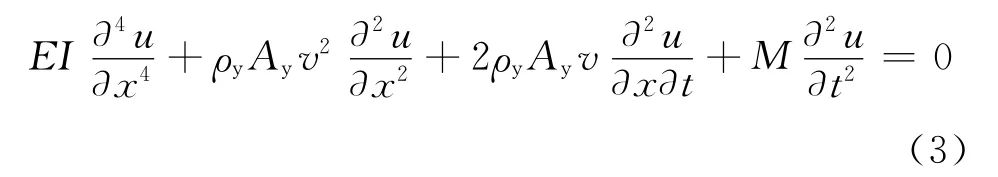

在钻进过程中,由于钻压和井上设备等因素的影响,使得钻柱在井下极易发生弯曲,并且管柱系统的运动方程满足[11]

其中

式(1)中:EI为钻柱抗弯刚度,N/m2;u为钻柱弹性位移,m;x为钻柱轴线坐标,m;t为时间,s;ρy为钻井液密度,g/cm3;ρz为钻柱密度,g/cm3;Ay为钻井液横截面面积,mm2;Az为钻柱横截面面积,mm2;v为钻柱内钻井液流速,m/s;Re为雷诺数;D0为井筒直径,mm;D为钻柱外径,mm;R为钻柱内半径,mm;ω为钻柱频率,s-1;Im为贝塞尔函数。

把钻柱内外的钻井液近似地作为附加质量来考虑,假设

式(2)中:M为钻柱和钻井液单位长度的质量,kg/m。

把式(2)代入式(1),并忽略阻尼的影响,可得

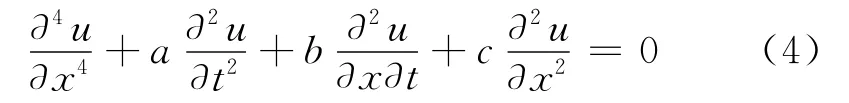

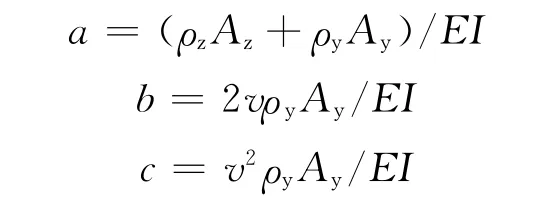

费奥道谢夫对此类问题有比较深入的研究,他把式(3)整理成如下形式[14]:

其中

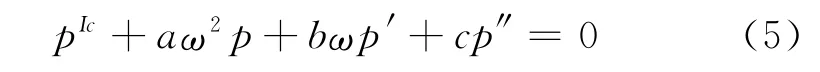

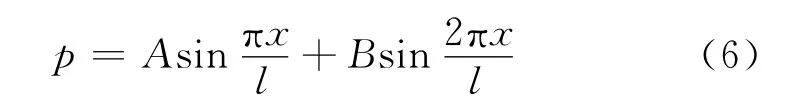

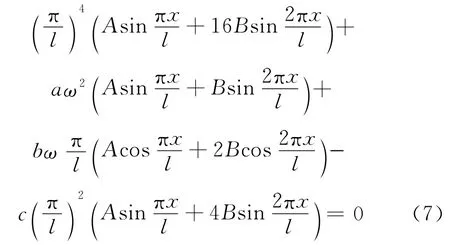

令u=p(x)eiω,可得

式(5)中:I为钻柱的惯性矩。

对式(5)直接积分求解较为复杂,在这里采用伽辽金近似法对其进行求解。钻柱在井下时可认为是两端近似简支,可取

式(6)中:p为钻压,kN;A、B为常数;l为钻柱长度,m。

把式(6)代入式(5),可得

将式(7)乘以sinπx及sin2πx,并从0到l进行积分,可得

若式(8)有解,则系数行列式必须为零,可得到频率方程为

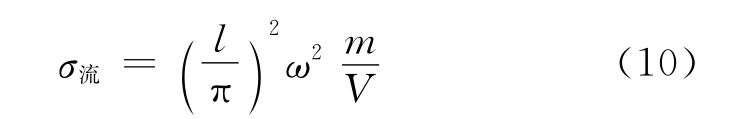

由式(9)可求出钻柱频率,将钻柱频率代入以下经验公式可求出钻柱的流动应力为:

式(10)中:σ流为钻柱的流动应力,Pa;V为钻柱的体积,m3;m为单位长度钻柱的质量,kg。

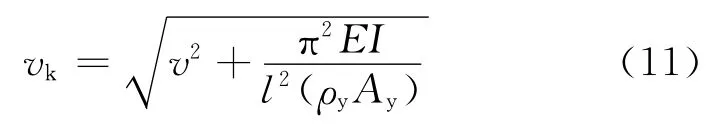

钻井液在流固耦合条件下的速度为[15]

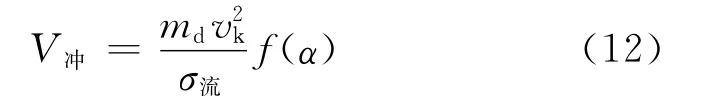

根据文献[16],高流速、低质量条件下钻井液对钻柱每小时冲蚀磨损量为

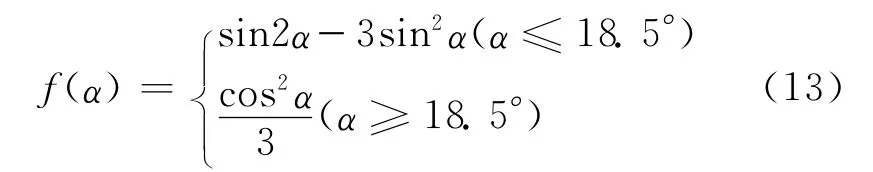

其中,f(α)可参照文献[17],即

式(12)、(13)中:V冲为冲蚀磨损量,m3;md为钻井液质量,kg;α为冲蚀磨损角,rad。

2 钻柱失效分析

2.1 算例分析

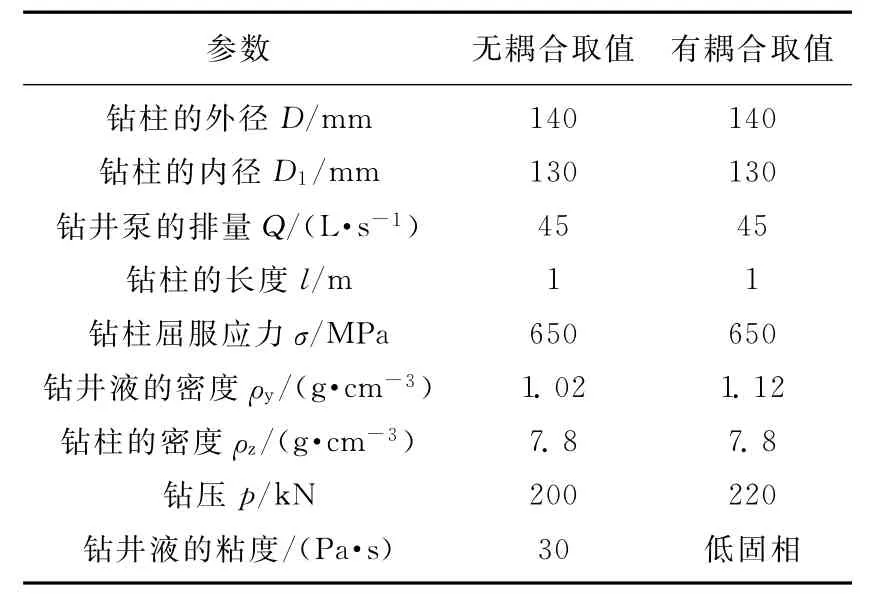

根据建立的钻柱冲蚀失效理论模型进行算例分析,分析参数见表1。首先进行钻柱的流固耦合分析,求得钻井液在流固耦合条件下的频率,然后将求得的频率代入式(10)可求得流动应力σ流,其计算结果见表2。

表1 本文算例参数取值Table 1 Parameter values of the example

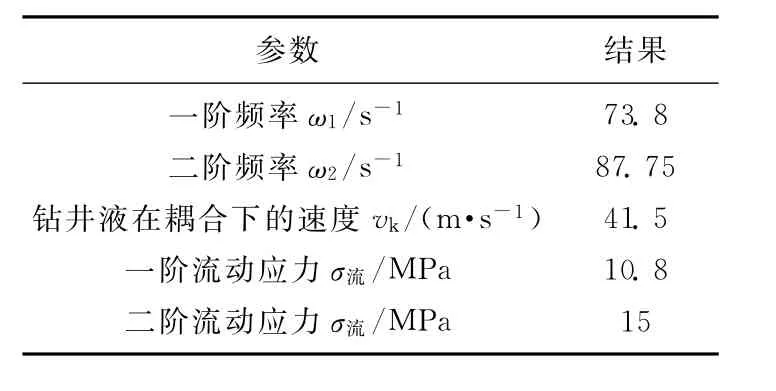

表2 本文算例部分计算结果Table 2 Part of the calculation results of the example

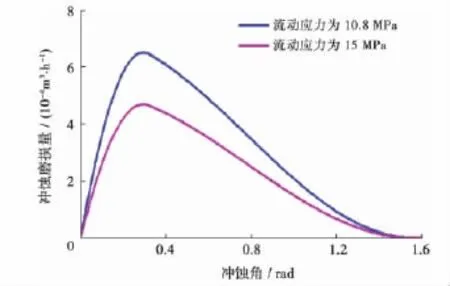

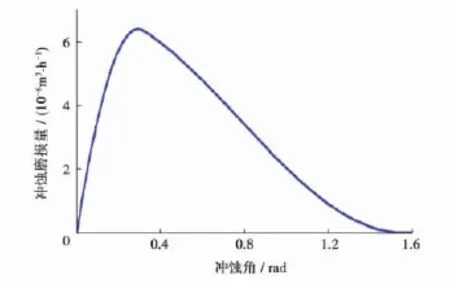

将表2计算结果中的流动应力和速度,代入式(12)可求出在考虑流固耦合条件下,钻井液对钻柱每小时的冲蚀磨损量以及钻井液对钻柱冲蚀最严重时所发生的最大角度值,其计算结果如图2所示。在不考虑流固耦合条件下,再利用冲蚀磨损量公式[16]求解钻井液对钻柱的冲蚀磨损量(图3)。

从上述算例分析结果可知:

1)频率与流动应力成正比,而流动应力与冲蚀磨损量成反比(表2、图2)。

2)在对钻井液冲蚀引起的钻柱失效分析中,是否考虑流固耦合对钻柱的影响对其计算结果的影响是巨大的,考虑流固耦合条件下钻井液对钻柱的冲蚀磨损量的最大值要远大于不考虑流固耦合条件下钻井液对钻柱的冲蚀磨损量最大值(图2、3)。

3)钻井液对钻柱的最大冲蚀角为0.3rad(即17.1°),与冲蚀理论研究结果吻合(根据现有的冲蚀理论研究可知,对塑性材料冲蚀最严重的地方主要发生在低冲击角下,冲蚀角度一般在15°~25°)。同时可知,钻井液在层流状态下对钻柱冲蚀所发生的最大角度与是否考虑流固耦合的影响是相同的。

图2 考虑流固耦合条件下冲蚀磨损量与冲蚀角的关系Fig.2 Relationship between the amount of erosion and the erosion angle considering the fluid/structure interaction

图3 未考虑流固耦合条件下冲蚀磨损量与冲蚀角的关系Fig.3 Relationship between the amount of erosion and the erosion angle without considering the fluid/structure interaction

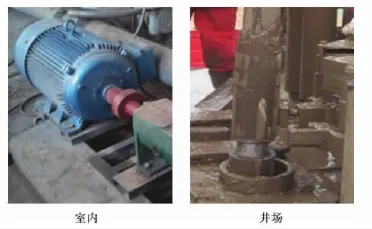

2.2 实验分析

根据表1的算例参数设计了对应的室内实验,并进行了实验分析。在不考虑流固耦合的情况下,利用室内台架实验来完成钻井液冲蚀引起钻柱的失效分析;而在考虑流固耦合条件下,利用钻井现场实验来完成钻井液冲蚀引起钻柱的失效分析,如图4所示。观察钻井液对钻柱的冲蚀磨损情况,分析影响冲蚀磨损的主要因素,将测试结果导入软件中进行处理,观察冲蚀磨损角度与冲蚀磨损量的关系,分析找出钻井液对钻柱的最大冲蚀角度与冲蚀磨损量,检查与理论计算的吻合度。实验结果如图5所示,实验测得无流固耦合情况下的最大冲蚀磨损量为6.1×10-6m3/h,有流固耦合情况下、流动应力为15 MPa时的最大冲蚀磨损量为4.6×10-4m3/h,2种条件下的最大冲蚀角均约17°;而算例分析结果表明,无流固耦合情况下的最大冲蚀磨损量为6.18× 10-6m3/h(图3),有流固耦合情况下、流动应力为15 MPa时算得的最大冲蚀磨损量为4.65×10-4m3/h(图2),最大冲蚀角度为17.1°。由此可见,实验分析与算例计算结果基本吻合,实验结果验证了计算模型的正确性及合理性。

图4 钻井液冲蚀引起钻柱失效的实验现场Fig.4 Test site of drillstring failure caused by drilling fluid erosion

图5 钻井液冲蚀引起钻柱失效的实验结果Fig.5 Experimental results of drillstring failure caused by drilling fluid erosion

3 工程应用实例

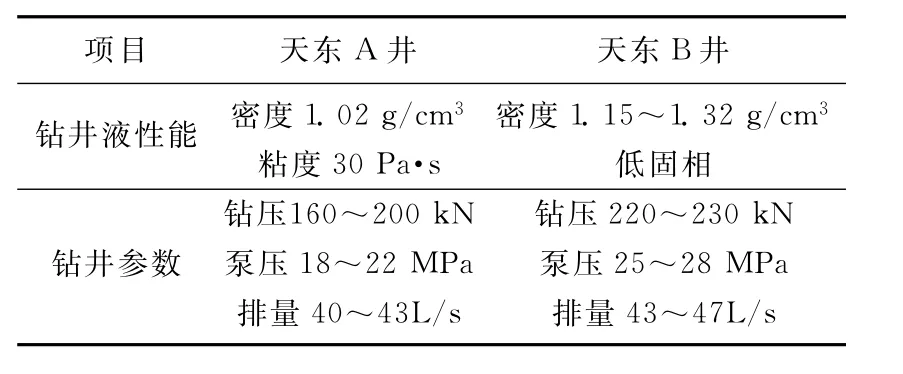

四川油气田(川东地区)天东B井钻井作业部分参数见表3。该井钻进井段324~2 127 m,钻井过程中共发生11次15根钻柱刺漏事故,平均机械钻速为7.0 m/h,频繁的起下钻次数严重影响了钻井效率,增加了钻井成本。为了提高钻井效率和降低钻井成本,利用本文研究成果对天东B井附近的天东A井钻井作业参数进行了重新设计(表3),并降低了钻井液对钻柱的冲蚀角度和冲蚀速度。天东A井钻进井段578~2 381 m,其进尺和地层参数与B井相同,但钻井过程中仅发生5次8根钻柱刺(漏)事故,平均机械钻速为6.92 m/h。由此可见,在相同地层参数和进尺情况下,天东A井的平均机械钻速与天东B井的平均机械钻速基本相同,但钻柱刺漏事故次数小于天东B井,表明通过降低钻井液的密度、粘度、钻压、泵压、钻井液对钻柱的冲蚀角度与冲蚀速度可以减少钻井液对钻柱的冲蚀影响,降低钻柱失效和钻井成本,进而提高钻柱使用寿命。

表3 四川油气田(川东地区)天东A井与B井钻井作业部分参数Table 3 Part parameters of drilling in well A and B,Tiandong,Sichuan oil and gas field(East Sichuan)

4 结论

1)基于钻柱与钻井液耦合影响因素分析,建立了钻柱失效模型,室内实验验证了该模型的正确性。

2)算例分析与实验结果表明,层流状态下钻井液冲蚀引起钻柱失效所发生的最大冲蚀角与钻井液和钻柱之间是否考虑流固耦合是无关的;考虑流固耦合钻井液对钻柱的冲蚀磨损量要远远大于钻井液与钻柱之间不考虑流固耦合钻井液对钻柱的冲蚀磨损量,因此可以通过降低钻井液的密度、粘度、钻压、泵压以及钻井液对钻柱的冲蚀角度和冲蚀速度来减少钻井液对钻柱的冲蚀影响。工程应用实例表明,本文研究结果可以较好地指导钻井作业实践,有助于减少钻柱失效和降低钻井成本。

[1]ASAMI T,MIURA H.Vibrator development for hole machining by ultrasonic longitudinal and torsional vibration[J].Japanese Journal of Applied Physics,2011,50(7):31-39.

[2]田家林,付传红,杨琳,等.钻柱振动条件下的钻井液冲蚀引起的钻柱失效[J].科学技术与工程,2014,14(34):169-173.

Tian Jialin,Fu Chuanhong,Yang Lin,et al.Drill string failure caused by drilling fluid erosion under the condition of drill string vibration[J].Science Technology and Engineering,2014,14(34):169-173.

[3]邵冬冬,管志川,温欣,等.水平旋转钻柱横向振动特性实验[J].中国石油大学学报:自然科学版,2013,37(4):100-103.

Shao Dongdong,Guan Zhichuan,Wen Xin,et al.Experiment on lateral vibration characteristics of horizontal rotary drilling string[J].Journal of China University of Petroleum:Edition of Natural Science,2013,37(4):100-103.

[4]程载斌,姜伟,蒋世全,等.全井钻柱系统耦合振动多体动力学模型的建立与算例分析[J].中国海上油气,2014,26(4):71-76.

Cheng Zaibin,Jiang Wei,Jiang Shiquan,et al.A multibody dynamical model and example analysis of full hole drillstring for fully coupled vibrations[J].China Offshore Oil and Gas,2014,26(4):71-76.

[5]王宇,樊洪海,张丽萍,等.高温高压气井测试管柱的横向振动与稳定性[J].石油机械,2011,39(1):36-38.

Wang Yu,Fan Honghai,Zhang Liping,et al.The transverse vibration and stability of the high-temperature and high-pressure gas-well testing pipe string[J].China Petroleum Machinery,2011,39(1):36-38.

[6]李怀科,王楠,田荣剑,等.深水条件下气制油合成基钻井液流变性和流变模型研究[J].中国海上油气,2012,22(6):406-408.

Li Huaike,Wang Nan,Tian Rongjian,et al.Study on rheological property and model of GTL based drilling fluids under deepwater condition[J].China Offshore Oil and Gas,2012,22(6):406-408.

[7]刘进田.下部钻柱振动分析及计算[J].石油矿场机械,2013,42(3):50-54.Liu Jintian.Vibration analysis and calculation for drilling stem[J].Oil Field Equipment,2013,42(3):50-54.

[8]吴学敏,黄维平,滕文刚.深水顶张式立管参数振动与涡激振动耦合振动分析方法研究[J].中国海上油气,2014,26(4):100-105.

Wu Xuemin,Huang Weiping,Teng Wengang.Study on analysis method for coupled vibration of parameter excited vibration and vortex-induced vibration on deep water top-tensed riser[J].China Offshore Oil and Gas,2014,26(4):100-105.

[9]吴少博,程学亮,李治森.流体作用下钻柱运动状态试验研究[J].石油矿场机械,2012,41(1):37-41.

Wu Shaobo,Cheng Xueliang,Li Zhisen.Experimental research on motion behavior of drill string under fluid action[J].Oil Field E-quipment,2012,41(1):37-41.

[10]BELYTSCHKO T.Fluid-structure interaction[J].Computers&Structures,1980,12(4):459-469.

[11]丁天怀,李成.钻井液与钻柱的耦合纵向振动分析[J].机械工程学报,2007,43(9):215-219.

Ding Tianhuai,Li Cheng.Analysis of coupling axial vibrations between drilling fluids and drillstring[J].Chinese Journal of Mechanical Engineering,2007,43(9):215-219.

[12]李令东,程远方,周建良,等.深水钻井天然气水合物地层井壁稳定流固耦合数值模拟[J].中国海上油气,2012,24(5):40-45.

Li Lingdong,Cheng Yuanfang,Zhou Jianliang,et al.Fluid-solid coupling numerical simulation on wellbore stability in gashydrate-bearing sediments during deep water drilling[J].China Offshore Oil and Gas,2012,24(5):40-45.

[13]TAKIZAWA K,BRUMMER T,TEZDUYAR T E,et al.A comparative study based on patient-specific fluid-structure interaction modeling of cerebral aneurysms[J].Journal of Applied Mechanics,2011,79(1):177-184.

[14]居荣初.弹性结构与液体的耦联振动理论[M].北京:地震出版社,1983.

Ju Rongchu.Elastic structure and liquid coupling vibration theory[M].Beijing:Seismological Press,1983.

[15]PAIDOUSSIS M P,ISSID N T.Dynamic stability of pipes conveying fluid[J].Journal of Sound and Vibration,1974,33(3):267-294.

[16]FINNIE I,MCFADDEN D H.On the velocity dependence of the erosion of ductice metals by solid particles at low angles of incidence[J].Wear,1978,48(1):181-190.

[17]马颖,任俊,李元东,等.冲蚀磨损研究的进展[J].兰州理工大学学报,2005,31(1):21-25.

Ma Ying,Ren Jun,Li Yuandong,et al.Development of research on erosion of materials[J].Journal of Lanzhou University of Technology,2005,31(1):21-25.

Analysis of drillstring failure caused by fluid erosion considering fluid/structure interaction

Tian Jialin1,2Yang Zhi1Fu Chuanhong1Yang Lin1Li You1Zhu Yonghao1

(1.School of Electromechanical Engineering,Southwest Petroleum University,Chengdu,Sichuan610500,China;2.School of Mechanical Engineering,Southwest Jiaotong University,Chengdu,Sichuan610031,China)

On the basis of the analysis of the influencing factors in the fluid/structure interaction,a model of drillstring failure was established.By solving the equations based on the fluid/structure interaction and drillstring vibration theories,the vibration frequency and velocity of drillstring were obtained,and effects of the fluid density,flow rate,flow stress,and the vibration frequency and velocity of the drillstring on the drillstring failure were analyzed.Moreover,the drillstring failure phenomenon was studied using erosion theory,resulting in the erosion masses and the maximum erosion angle.The corresponding laboratory experiment was designed according to the factors of numerical examples.The comparison between analysis results of numerical examples and the experimental results proves the model established in this paper to be correct.The results show that the erosion masses of drillstring considering the fluid/structure interaction are much greater than that without considering the interaction;under laminar flow,the maximum erosion angle had the same value whether the fluid/structure interaction was considered or not.Field application cases show that the conclusions of this study can guide the drilling operation and have certain theoretical reference significance for reducing the drillstring failure and lowering the cost of well drilling.

fluid/structure interaction;drilling fluid erosion;drillstring failure;erosion masses;maximum erosion angle

TE921+.2

A

2014-08-09改回日期:2014-11-22

(编辑:孙丰成)

田家林,杨志,付传红,等.考虑流固耦合钻井液冲蚀引起的钻柱失效分析[J].中国海上油气,2015,27(2):73-77,86.

Tian Jialin,Yang Zhi,Fu Chuanhong,et al.Analysis of drillstring failure caused by fluid erosion considering fluid/structure interaction[J].China Offshore Oil and Gas,2015,27(2):73-77,86.

1673-1506(2015)02-0073-05

10.11935/j.issn.1673-1506.2015.02.013

*国家自然科学基金(编号:51074202、11102173)、石油天然气装备教育部重点实验室(西南石油大学)项目(编号:OGE10)、四川省教育厅成果转化重大培育项目(编号:12ZZ003)部分研究成果。

田家林,男,博士,副教授,主要从事井下工具、钻井力学及理论研究。地址:成都市新都区西南石油大学机电工程学院(邮编:610500)。E-mail:tianjialin001@gmail.com。