新型无油泵交流伺服直驱液压机机身结构有限元分析优化

2015-07-01范淑琴赵升吨马小伟

范淑琴,赵升吨,李 旭,陈 超,马小伟

(西安交通大学 机械工程学院 模具与先进成形技术研究所,陕西 西安710049)

0 引言

传统液压机一般包括油泵及液压缸传动系统,其主要缺点是速度低,快降及回程速度只有100~200mm/s。近些年来世界各主要工业发达国家都在努力提高液压机的速度,以便提高生产率。提高液压机的工作速度即缩短液压机的一个工作循环时间,减少液压机工作循环时间的关键是缩短其快速上行和下行的时间[1-2]。如快速锻造液压机,即采用交流伺服电机的液压伺服压力机,其速度已高达450mm/s。国外的一些高速小型液压机每分钟行程次数可达数百次以上[3-4]。

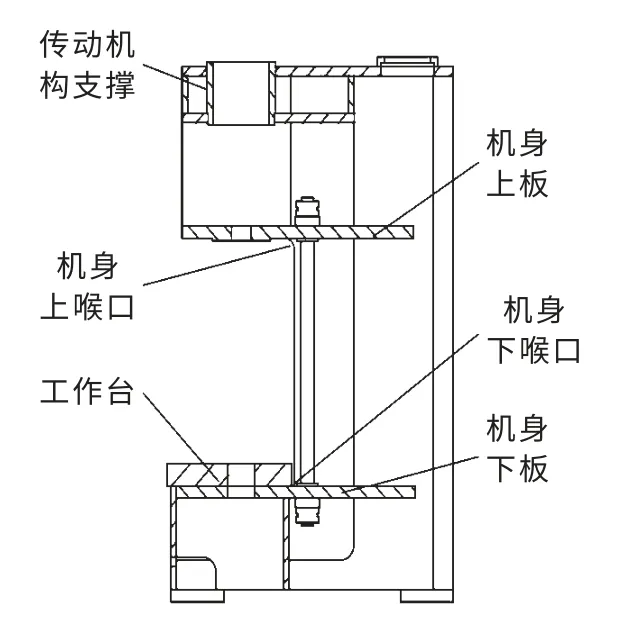

如图1 所示为一种无油泵交流伺服电机直驱式新型液压机,采用滚珠丝杠的传动机构、交流伺服电机的伺服驱动方式,把螺旋压力机的飞轮传动理论应用到液压机中,实现滚珠丝杠旋转带动丝杠螺母高速下行运动,液压机滑块快速下行和回程均靠交流伺服电机直接驱动滚珠丝杠完成; 使用主副复合增压缸实现低速增力压制,同时降低冲压驱动力;主缸体与滑块一体,采用小活塞以及小活塞腔,在快速下行和上行时能迅速反应充液和排液; 采用双拉杆结构与主缸体活动连接实现柔性锻压及滑块回程高速运动。该新型液压机传动效率大大提高,滑块定位精度高,快降及回程速度可达700mm/s,满足低速锻冲、高速空程的技术要求,实现了压力机的工作特性柔性可调、节能降耗。

图1 无油泵交流伺服直驱新型液压机传动系统示意图

本文针对该无油泵交流伺服电机直驱式液压机,采用ANSYS 有限元软件,首先对所设计的液压机机身结构进行静力学核算和相关优化分析,然后进行了有限元静力学优化及动态特性(模态)分析,根据分析结果对结构进行相应的改进。

1 无油泵交流伺服直驱新型液压机机身结构

机身是机床的重要组成部分,它不仅是压力机主要零件的装配基体,而且还要承受机器的全部工作载荷(某些下传动压力机除外),机身承载能力和变形大小及其动态性能将直接影响产品精度及模具使用寿命。压力机常采用的机身结构形式主要有开式和闭式两大类。

本文的无油泵交流伺服直驱液压机综合考虑实际应用及市场需求采用开式整体焊接机身,左右对称结构,其简化模型和机身结构示意图如图2、图3所示。

开式机身受力危险截面分别是工作台与喉口连接下圆角处的截面、喉口和上部圆角过渡的截面以及喉口中间截面处。通常上下圆角截面处最为危险,在设计机身的过程中,考虑到圆角处应力集中,必须设法增大喉口上下过渡圆角处的圆角半径,降低应力集中现象。机床在工作时,机身的变形量和重量在机器的总变形量和总重量中也占有很大比例,所以为提高整体刚度,应设法提高机身刚度,并试图减重,机身设计中要充分考虑如何合理设计截面,降低自重,提高刚度,使应力分布更加合理。

本文所设计的新型液压机主要技术参数如下:

公称压力 1600kN

工作精度 1mm

工作行程 12mm

滑块行程次数 30min-1

滑块行程 300mm

最大装模高度 500mm

机身喉口深度 400mm

工作台面尺寸 940mm×1500mm

工作台中心孔直径 200mm

本文以所建立的机身实体模型为分析对象,以ANSYS 有限元软件为工具,对机身进行了静力分析和预应力加载状态下的模态分析,并根据分析结果对机身结构进行了多次改进优化,取最后一次改进优化前后模型模态分析结果进行比较,说明模态分析在改进机械结构,使机械结构具有更好的动态特性中具有很大作用。

图2 机身模型图

图3 机身结构示意图

2 机身结构有限元分析

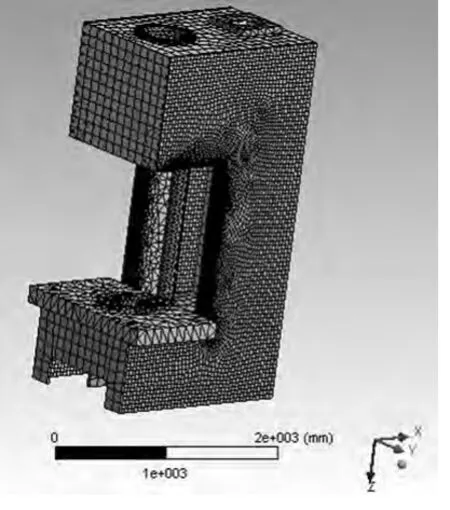

机身是由优质45# 钢板焊接而成的空间板系结构,所用材料参数为:弹性模量E=2.0×1011Pa,泊松比μ=0.3,密度ρ=7.85×103kg/m3,屈服强度355MPa。图4为机身整体单元网格划分情况,节点数68908 个,单元数25081 个。机身整体采用六面体网格划分,在应力和位移变化比较平缓的部分,主要采用100mm 的单元;对危险截面,喉口部分及喉口上下圆角部分,考虑到应力较大,单元划分都采用10mm 大小的单元。

图4 机身有限元单元划分

2.1 机身静力分析

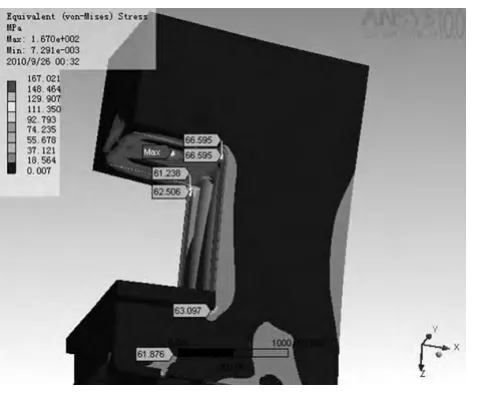

有限元模拟所得机身等效应力分布图如图5 所示,通过等效应力云图看到,机身等效应力最大处位于柱塞与上板连接处,此处受到1600kN 压力的反作用力,使上板产生应力集中,应力为141.9MPa。喉口上圆角处取点应力为59.335MPa,下圆角为74.753MPa。由于喉口下圆角处圆角半径较小,所以喉口最大应力出现在机身喉口的下圆角处。

有限元模拟所得的机身总变形图如图6 所示,通过总变形云图可以看到,最大变形出现在顶板处,此处由于顶板处有传动机构支撑焊筒,支撑焊筒上作用有丝杠所要承受的172kN 的反作用力,是由于支撑焊筒、中间板及顶板之间的连接不够所致。机身的最大应力处变形为4.129mm,喉口上圆角取点处变形为1.5814mm。

图5 机身等效应力分布

图6 机身总变形图

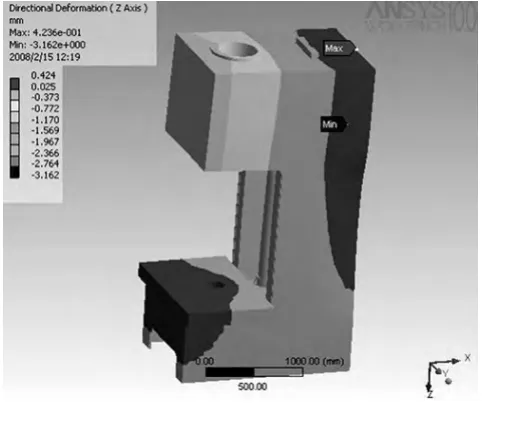

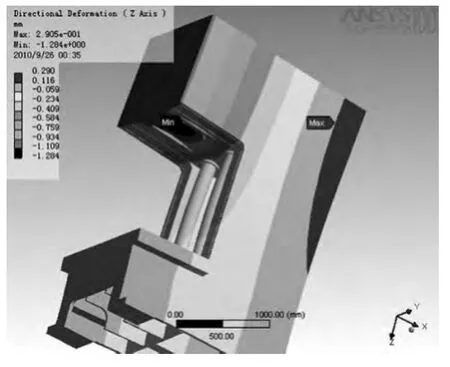

对“ C”机身而言,垂直刚度和角刚度是影响机身精度的主要因素,垂直方向的变形可在一定程度上反映机身精度。机身垂直方向的变形即图7 所示Z 轴方向的变形,最大变形为3.162mm。此变形量远大于机身精度所要求的变形量。

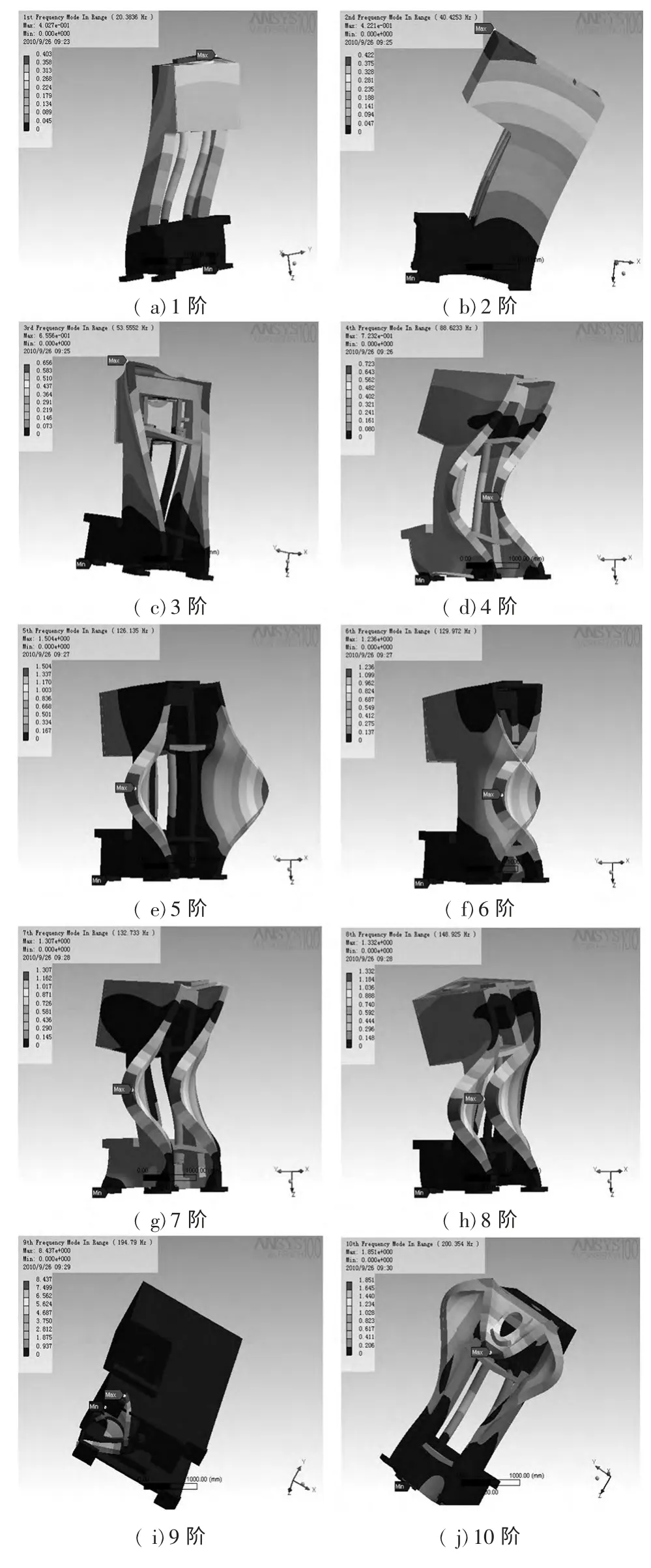

2.2 机身模态分析

在静力分析的基础上对机身进行有预应力的模态分析,以提取机身在冲压阶段应力加载状态下固有频率和固有振型,防止机床在冲压工作时由于振动造成机床服役寿命变短、模具损坏严重、加工产品质量低下等恶劣影响。表1即为改进前机身的前10 阶固有频率,图8 所示为改进前机身10 阶模态振型。

图7 机身垂直方向变形

表1 改进前机身10 阶模态及固有频率

图8 改进前机身10 阶模态振型

下面对图8 所示的机身改进前十阶模态振型的产生原因进行分析,为后续采取相应改进措施提供依据,以使机身整体静态性能和动态特性最佳。

1 阶振型(f=27.85Hz)(图8a)为机身整体的左右一阶摆动,最大变形0.5248mm。

2 阶振型(f=38.6Hz)(图8b)为机身整体的前后一阶弯曲,最大变形0.6495mm。

3 阶振型(f=57.5Hz)(图8c)为机身整体的左右一阶扭转,最大变形0.9267mm。

4 阶振型(f=129.11Hz)(图8d)为机身整体受力作用,各部分受拉压应力变形,机身后侧顶部变形较大,最大变形3.304mm。

5 阶振型(f=148.25Hz)(图8e)为机身后部的左右扭曲摆动,最大变形2.566mm。

6 阶振型(f=148.51Hz)(图8f)为机身整体受力作用,各部分受拉压应力变形,机身整体变形都较大,最大变形1.038mm。

7 阶振型(f=157.07Hz)(图8g)为机身整体受力作用,各部分受拉压应力变形,机身后部变形较大,最大变形2.438mm。

8 阶振型(f=170.2Hz)(图8h)为机身头部前面板的局部变形,最大变形11.69mm。

9 阶振型(f=178.36Hz)(图8i)为机身整体的左右二阶摆动,最大变形3.984mm。

10 阶振型(f=184.21Hz)(图8j)为机身底部两连板的摆动,属局部变形,最大变形9.476mm。

3 机身结构优化

针对改进前机身模型出现的问题,对机身头部变形过大、机身后侧板的振型过大等问题,在不影响机身工作要求的情况下,从结构上进行适当改进:将机身侧板喉口后部前后方向尺寸变大,改进机身上板的结构,改进机身头部焊筒的结构以及机身头部的支撑结构。

3.1 改进后机身静力分析

改进后有限元模拟所得的机身等效应力分布图如图9 所示,通过等效应力云图看到,喉口上圆角处取点应力为66.6MPa,下圆角为63.1MPa,相比改进前降低了15.6%。如图10 所示,通过垂直方向变形云图可以看到,改进后的最大变形为1.284mm,降低了59.4%。

3.2 改进后机身垂直刚度和角刚度

开式压力机工作时将产生弹性变形。它有两部分变形,即:使装模高度产生改变的垂直变形和使滑块运动产生倾斜的角变形。这些变形特别是角变形的存在,将影响工件精度、模具寿命和加速滑块导向部分的磨损。通过模拟机身的变形,可以计算出机身的垂直刚度和角刚度。

图9 机身等效应力分布

图10 机身垂直方向变形

所谓垂直刚度是指压力机的装模高度产生单位垂直变形时,压力机所承受的作用力,可用Ch表示,即

式中:P——压力机承受的载荷,kN;

H——压力机承受载荷P 时,使装模高度产生改变的垂直变形,mm。

图10 所示h=1.284mm,由式(1)可计算出本机的垂直刚度为1246kN/mm,大于1000kN/mm 的垂直刚度要求。

所谓角刚度是指压力机滑块相对于工作台产生单位角变形时所承受的作用力,用Cα表示,即

式中:P——压力机承受的载荷,kN;

α——压力机承受载荷P 时,使滑块产生倾斜的角变形,mrad。

机身总的角变形

式中:α1——机身头部的角变形,mrad;

α2——工作台面的角变形,mrad。

图11、12 分别为机身头部角变形曲线图和工作台面角变形曲线图。

由式(2)、(3)及图11、12,可得机身角变形如表2 所示,由表可以看出模拟计算所得的角刚度大于满足机身精度要求的角刚度。

3.3 改进后机身模态分析

改进后机身10 阶模态振型示意图如图13 所示。

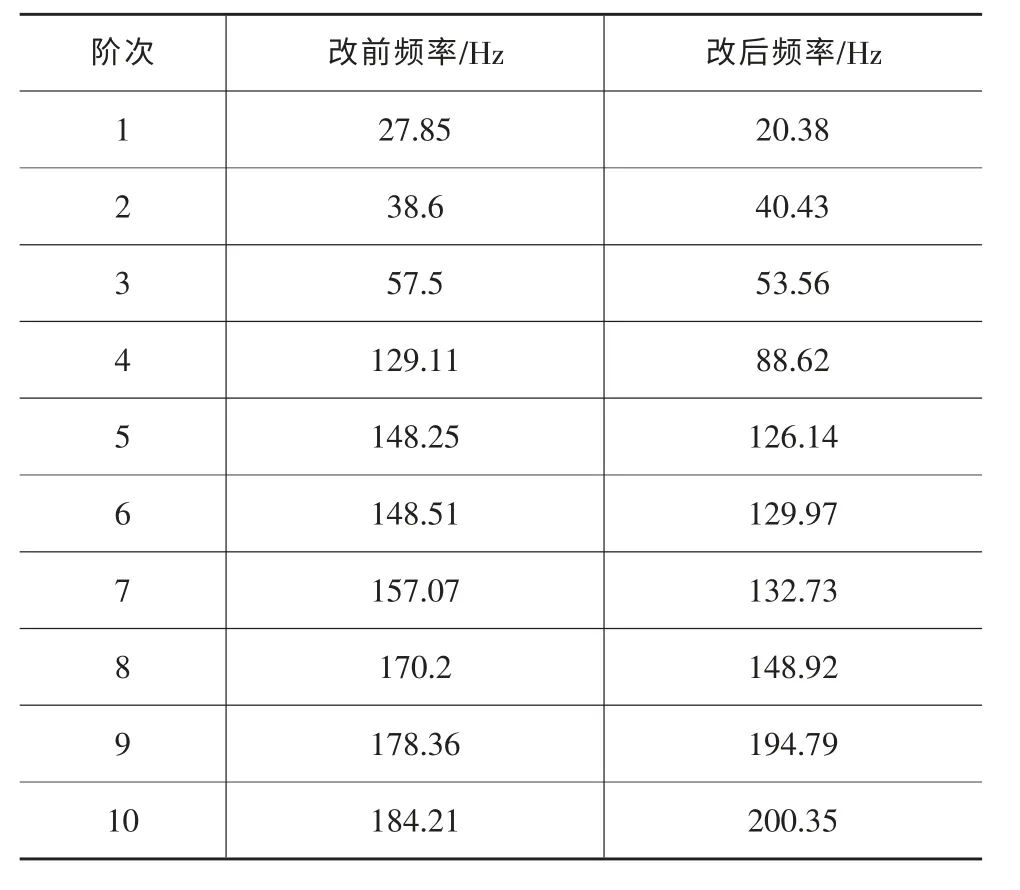

4 改进前后机身性能对比分析

将改进前后机身10 阶模态对应的10 阶固有频率对比分析,如表3 所示,改进结构后机身的模态固有频率有一定的提高,最高约9.2%。改进后机身各阶振型的振幅都有大幅下降,特别是第二阶振型反映液压机工作时机身的上下振幅,最能代表液压机的工作精度,其改进后最大值为0.4221mm,相比改进前降低了35%。以上说明了改进后机身模型的动态性能相比原机身模型得到了改善。

图11 机身头部角变形曲线

图12 工作台面角变形曲线

该压力机工进时电动机的转速为533.1r/min,快进与回程时的转速分别为4341r/min、3937.5r/min。因此电动机的工作频率为8.885Hz、72.35Hz、65.625Hz,压力机滑块行程次数为30min-1,故压力机的工作频率为0.5Hz,从表3 可以看到液压机的工作频率和液压机工作时电机的频率均比机身各阶固有频率低的多,不会对机身的性能造成明显影响。而快进与回程时,电机转速对应的频率为72.35Hz、65.625Hz,在机身三、四阶频率之间,但实际上由于与三、四阶频率均相距较远,因此也可以认为它不会对机身造成明显影响。

表2 机身角变形

图13 改进后机身10 阶模态振型

表3 改进前后机身10 阶模态及固有频率

对机架的固有频率及对应的固有振型分析还发现:

(1)机架整体的刚度和质量分布较为均衡,无明显的薄弱部位和过剩部位,这有利于机架的动力性能;

(2)机身最小固有频率大于20Hz,小于20Hz 为次声波,处于次声波环境中的人极易疲劳。因而该机身不会产生次声波污染。

5 结论

本文采用ANSYS 有限元软件对初步设计的无油泵交流伺服直驱液压机机身结构进行了有限元静力分析和模态分析,根据有限元分析结果提出了该新型液压机机身结构的改进措施,对改进后的液压机机身结构进行有限元分析,结果表明:改进后的机身机械结构静态性能和动态性能均得到了改善,满足液压机的设计要求。

[1]张 志,朱 钒,湛从昌,等.高速低噪智能型液压机控制系统的研制[J].武汉科技大学学报,2000,23(2):163-174.

[2]魏 伟.快锻液压机国内外现状及旧水压机改造[J].锻压装备与制造技术,1998,33(2):7-8.

[3]李贵闪,何晓燕,荣兆杰,等.我国液压机行业的现状及发展[J].锻压装备与制造技术,2006,41(4):17-19.

[4]吕 言,周建国,阮 澍,等.最新伺服压力机的开发以及今后的动向[J].锻压装备与制造技术,2006,41(1):11-14.

[5]俞新陆.液压机[M].北京:机械工业出版社,1982:1-4.

[6]成大先,等.机械设计手册[M].北京:化学工业出版社,1987.

[7]叶先磊,史亚杰.ANSYS 工程分析软件应用实例[M].北京:清华大学出版社,2003:145-147.

[8]曹树谦,张文德,萧龙翔.振动结构模态分析——理论、试验与应用[M].天津:天津大学出版社,2001:2-3.