Ф4.2×10米水泥磨机增效工艺改进

2015-06-29臧正安

臧正安 姚 虹

(1.合肥水泥研究设计院,安徽省 合肥市 230051 ; 2.乌兰察布中联水泥有限公司,内蒙古 乌兰察布市 012400)

Ф4.2×10米水泥磨机增效工艺改进

臧正安1姚 虹2

(1.合肥水泥研究设计院,安徽省 合肥市 230051 ; 2.乌兰察布中联水泥有限公司,内蒙古 乌兰察布市 012400)

1 存在的问题

某公司水泥粉磨系统主要由Φ4.2×10m水泥磨,Φ1220×760mm辊压机以及SEPAX375选粉机等组成的闭路循环粉磨系统。

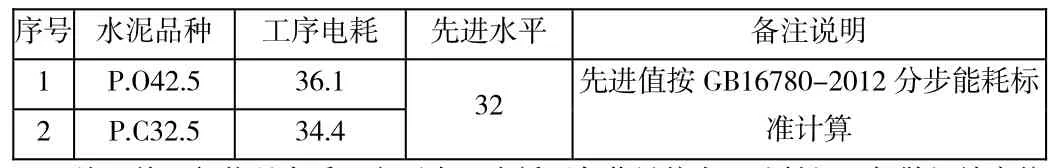

目前,系统整体表现为产量偏低,台产产量平均为 100t/h左右,低于设计台时产量 120t/h的技术要求。而且粉磨能耗偏高,经济性较差。其粉磨工序电耗见表1。

表1 :水泥粉磨工序电耗(单位:度/吨)

从目前运行状况来看:主要表现为循环负荷量偏大,选粉机、打散机效率偏低。一方面造成磨机前循环量增大,导致投料量降低;另一方面造成入磨量偏低,成品输出量下降。这样就出现了“磨前系统负荷较重,而磨系统较轻”的不正常现象,不能很好的发挥磨机的粉磨作用,导致系统整体产量下降,能耗增加。

2 工艺分析

通过对目前系统所表现出的问题,结合运行参数以及对关键点物料筛余特性进行分析,主要存在的问题如下:

1)首先,对中控的操作参数进行查看,发现辊压机的操作压力设计为1450psi,但现场为保护辊面一直设定在1200psi左右,操作压力偏低。辊面有磨损剥落的小凹坑,需在检修过程中修复处理。

2)选粉机分级、选粉效率较低。

一方面:从选粉机下入磨物料的筛余可以看出:80um的筛余细度大约在32%左右,这就说明从选粉机下入磨的物料中至少有68%左右的细粉未能被选粉机作为成品收集,导致入磨物料中细粉含量偏大,磨内无功循环加剧,产量降低,粉磨能耗增加。同时,打散机回稳流仓的物料量比较大,还含有5~8%以上小于0.08mm的细粉,显得拉风提升物料困难。

选粉机转速在117~122rpm,出口风压-2600~3305pa之间,物料回粉中30um以下含量少,45~80um含量多,入磨后易形成“料垫”,得不到充分研磨,出磨合格成品下降。

其原因可能是选粉机本身的选粉效率不高,如选粉机转速偏低、叶轮磨损、系统漏风等,需在检修过程中排查处理。同时,磨机出料由提升机送入选粉机,选粉机受到磨前的辊压机和打散机的物料和磨机出磨的物料一起分级选粉,其选粉机的选粉浓度很大,前后物料都进入选粉机,选粉机效率就很低,导致回粉量增大。

另一方面:对选粉机入辊压机的回粉物料和出辊压机的物料进行取样筛析试验,结果显示入辊压机的回粉物料中大于2mm颗粒的占比为14.7%,这就说明打散机能够将辊压机形成的“料饼”打散,基本符合打散机出料粒度小于2mm的占比70~80%的技术要求。

3)球磨机研磨能力较差,存在过粉磨现象。

磨机为单仓10米短磨,研磨体为钢球Ø30、Ø25 mm、Ø20mm、Ø15mm四级配,衬板均为小波纹衬板。本身一仓磨大小球混在一起,无法满足钢球从进料端沿磨机轴向方向由大到小自动分级,物料流速也难以控制。同时由于长时间未对钢球进行彻底分选和级配,只是临停补球,级配不合理也是造成球磨机研磨能力下降的重要原因。这一点从出磨水泥的细度可以看出:80um的筛余细度大约在7~8%之间,出磨水泥细度偏粗,研磨能力不足。

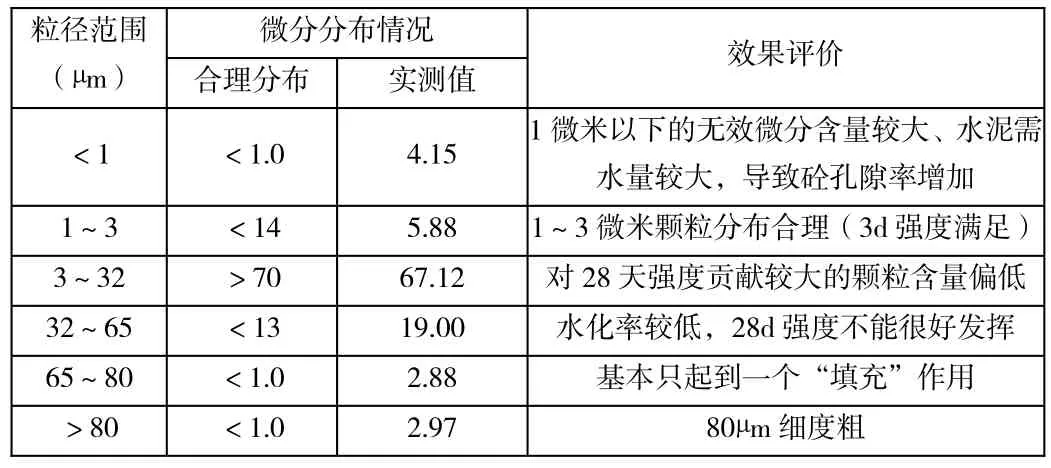

为了更好的研究出磨水泥的性能,我们用欧美克LS-C(ⅡA)激光粒度分析仪对P.O42.5水泥 取样进行分析,结果显示小于1um以下的微粉占比为4.15%,数据偏大。理论上1um以下的微粉在水泥中属于“无效组分”,它在拌水过程中就完全水化、放热,对水泥的强度发挥基本没有贡献。这也就说明了在粉磨过程中存在一定的“过粉磨”现象,增加了粉磨电耗和工时消耗。具体水泥粒度分布表2所示。

表2 : 水泥粒度测试粒径分布评价表

众所周知:通常 1微米以下细颗粒由于在加水拌和过程中就完全水化,对强度没有贡献。其含量增加说明存在“过粉磨”现象。从以上试验数据可以得出:水泥的颗粒分布特征是“中间小、两头大”,也就是说对 28天强度贡献较大的颗粒含量偏少,出磨成品细度还是偏粗,不利用水泥强度的发挥。

3 改进措施

通过对粉磨系统的工艺现状分析,主要采取了以下技术措施加以改进。

1)利用检修,对辊压机辊面用高 Cr型耐磨焊条进行堆焊修复;并对辊压机喂料侧挡板的丝杠进行调整,避免物料“短路”;同时提高操作压力至1450pis。

2)在磨尾增设一套 Sepax-3000型高效涡流选粉机,将出磨水泥单独选粉。这样就形成了磨前和磨尾两套独立的闭路双循环系统,有效的提高选粉效率,降低回粉量。其工艺布置见图1所示。

3)在磨内增设三道活化环,以保证物料在磨内既有一定的流速,也能保证出磨物料中有足够比例的成品量;同时将磨尾出料篦板改造为小篦缝专用出料装置,并将衬板更换为分级小波纹衬板。

图1 :改造后工艺布置示意图

4 效果评价

通过采取以上技术措施后,水泥磨系统运行稳定,台时产量达到135吨/小时,粉磨工序电耗平均下降 3.5度/吨,提产节能效果显著。同时,水泥质量合格、性能较好。可见:通过对水泥粉磨系统进行技术标定和工艺现状分析评价,可以定性的判断粉磨系统存在的问题,指导工艺和技术改进。

K928

B

1007–6344(2015)01–0242–01