减压塔塔顶抽真空系统方案对比

2015-06-28王雪莲梁泽涛

王雪莲 梁泽涛

(中国石油工程建设公司华东设计分公司,青岛 266071)

项目评价

减压塔塔顶抽真空系统方案对比

王雪莲 梁泽涛

(中国石油工程建设公司华东设计分公司,青岛 266071)

减压塔塔顶抽真空系统的操作性能是保证减压深拔的重要因素,通过列举国内目前常用的蒸汽抽真空、组合式抽真空和液体抽真空等减压塔塔顶抽真空系统的设计方案,对3种常用方案在操作原理、抽真空用介质和能耗等各方面进行了对比,经综合比较,认为组合式抽真空设计方案是大型常减压装置中保证平稳运行,降低操作费用和装置能耗的首选。

减压塔 抽真空 方案 对比

随着国民经济的快速发展,能源日趋紧张,原油需求旺盛,但由于原油劣质化和重质化的趋势越来越明显,原油加工费用提高,特别是直馏蜡油和渣油在后续加工过程中加工费用的差别,促进了常减压蒸馏装置减压深拔技术的发展。

同减压渣油相比,减压馏分油的残炭值低,重金属含量少,更有利于下游装置的进一步加工,因此不论对于润滑油型减压塔还是燃料型减压塔,都要求在尽量避免油料发生分解反应的条件下尽可能多的拔出减压馏分油,除了保证物料温度低于油料发生分解反应的温度和较低的设备及管道压降,减压塔的真空度是减压深拔技术中重要因素。减压塔塔顶(简称减顶)抽真空系统是保证实现常减压蒸馏装置减压深拔的重要措施。

抽真空系统的作用是将塔内产生的不凝气和吹入的水蒸气连续地抽走以保证减压塔的真空操作要求,目前国内炼油厂燃料型减压塔操作压力大多为2 kPa(绝对压力),个别深拔装置的减压塔操作压力达到1.33 kPa(绝对压力)。

1 常见减压塔塔顶抽真空方案

为满足减顶残压1.33~2 kPa(绝对压力)的条件,各炼油厂采用了不同的抽真空方案,比较典型的有以下几种。

1.1 蒸汽抽真空方案

采用蒸汽喷射器,利用工作蒸汽通过喷嘴形成高速度,蒸汽压力能变成速度能。将塔顶气体或经塔顶冷凝器后的未凝气体抽入混合室,工作蒸汽和抽入的气体在混合室混合后进入扩散室,速度逐渐降低,速度能转变为压力能,从而使混合气以高于混合室的压力排出。整个工作过程可以用能量和质量守恒定理以及动量定理进行描述[1]。

减顶采用三级蒸汽喷射器串联,第一级蒸汽喷射器采用增压器,减顶气不经冷凝冷却直接被蒸汽带入增压器,可以不受冷却水温度的限制,使减顶残压达到1.33~2 kPa(绝对压力)。

对于小型常减压装置一般设1套抽空系统,对于大中型常减压装置一般均设置2套抽空系统并联操作。随着装置规模的增大,为满足装置操作负荷的弹性,采用2套负荷不同的抽空系统,负荷匹配为6∶4或7∶3,以适应装置在低负荷操作时单开一套抽空系统的可行性,增加装置操作的灵活性。

在缺水地区,可用湿式空冷器代替循环水冷凝冷却器,优点是节省循环水用量,缺点是冷后温度易受大气环境温度的影响,导致减顶残压冬、夏季差别较大。

减顶抽真空系统流程见图1。

图1 蒸汽抽真空系统流程

1.2 组合式抽真空方案

组合式抽真空方案即采用二级蒸汽喷射和水环式真空泵机组组合。第一级蒸汽喷射器采用增压器,减顶气不经冷凝冷却直接被蒸汽带入增压器,第三级抽空器采用水环真空泵。为保证装置操作平稳,防止真空泵出现故障或由于系统原因导致停电,备用1套三级蒸汽喷射器。

水环真空泵叶轮在泵体内偏心安装,叶轮旋转时在泵体内部形成旋转水环。旋转初期,水环内表面逐渐与轮毂脱离,在叶轮叶片间与水环形成真空,吸入气体,随着叶轮继续旋转,叶片间气体被压缩而排出泵体,叶轮连续不断的运转抽吸气体,达到抽真空的目的。组合式减顶抽空系统流程见图2。

图2 组合式抽真空系统流程

1.3 液体抽真空方案

液体抽真空方案采用二级液体喷射抽空器。液体抽真空技术采用液体作动力介质,循环液体即工作流体从喷嘴处高速喷出,在喷嘴下方形成负压区域,将气体抽入喷射器的混合室,在气体吸入口产生真空。气液混合物随后进入分离器,使气液两相分离,气体离开系统。循环液从分离器的底部用泵抽出,经冷却后输送到喷射器的喷嘴,形成喷射循环。在溶液循环和气体升压过程产生的热量以及气体带入的热量由循环溶液携带,通过空冷器或水冷器移出系统[2]。液体喷射器串联二级可使减顶残压达到2 kPa(绝对压力),一般设置单套,不考虑备用或并联操作。液体喷射抽空系统流程见图3。

图3 液体抽真空系统流程

2 抽真空方案比较

2.1 抽真空设备及操作特点

蒸汽喷射器结构简单,重量轻,占地面积小,没有运转部件,使用可靠而无需动力机械,而且水蒸气在炼厂中既安全又容易得到,因此在早期的常减压装置中大多采用三级蒸汽喷射器抽真空系统。但是由于减顶气体靠蒸汽高速流动进行携带,蒸汽耗量大,同时需要大量循环水或湿空冷进行冷却,并产生大量的含硫污水,增加污水处理费用。

水环真空泵由电机驱动,具有运行安全、稳定、结构紧凑和节能效果显著的特点,属于容积式泵,在不同压力下吸入的体积数基本一致,即在压力高时吸入的质量相对更多,因此在低真空时效率较高。三级抽空器采用水环真空泵,与蒸汽喷射器组合使用,可以减少蒸汽和循环水耗量。

液体喷射器结构简单,占地面积小,可采用装置内生产的常二线油或常三线油等柴油馏分作动力介质,能稳定可靠地提供系统真空,并可大幅度节省操作费用,不仅省却大量蒸汽而且几乎没有酸性水排放,降低了下游酸性水汽提装置的处理负荷。

2.2 能耗

(1)蒸汽抽真空与组合式抽真空

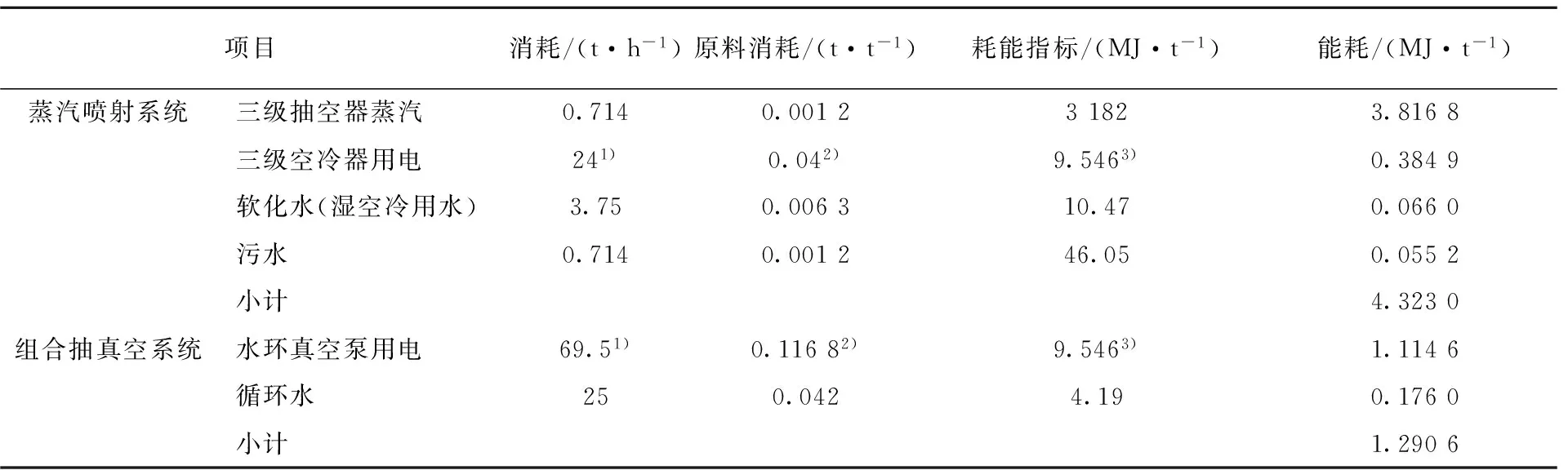

以某5 Mt/a常减压蒸馏装置为例,减压塔顶采用三级蒸汽抽空系统(冷凝器采用板式空冷器)和组合式抽空系时第三级蒸汽喷射器和水环真空泵消耗数据见表1。

2套抽空系统的前两级均为蒸汽喷射抽空器,抽空消耗相同。从表1可以看出:采用水环式真空泵可节省大量蒸汽,由于蒸汽耗能指数高于用电指数,故装置能耗降低3.032 4 MJ/t。

表1 蒸汽抽真空和组合式抽真空数据对比

注:1)单位为kWh/h;2)单位为kWh/t;3)单位为MJ/kWh。

(2)蒸汽抽真空与液体抽真空

同样以某5 Mt/a常减压蒸馏装置为例,采用三级蒸汽抽空系统和二级液体抽空系统的公用工程消耗数据对比见表2。

表2 蒸汽抽真空和液体抽真空数据对比

注:1)单位为kWh/h;2)单位为kWh/t;3)单位为MJ/kWh。

从表2可以看出:采用液体抽空器不需要消耗蒸汽,用电量大大增加,但由于蒸汽耗能指数高于用电指数,装置能耗降低11.878 MJ/t,但用电负荷较大,需要高压电机提供动力。

3 结论

综上所述,传统的蒸汽喷射器结构简单,占地少,使用可靠,但由于其蒸汽消耗量大,能量损失大,近几年已经被节省蒸汽量,且运行平稳,操作费用和耗能指标较低的组合式抽真空所替代。液体抽空器由于过大的用电量,对高压电机要求较高,在大规模常减压装置中的应用受到限制。因此,蒸汽喷射器和水环式真空泵相结合的组合式抽真空技术成为大中型常减压装置较多采用的减顶抽空方案。

[1] 石油工业部北京石油设计院.常减压蒸馏工艺设计[M].北京:烃加工出版社,1982:163.

[2] 韩冰,李洪洋,王雪莲.两级液体喷射器及其应用[J].炼油技术与工程,2010,40(5):39-41.

日本甲烷制苯技术最新动态

甲烷制苯与氢气的直接转换反应(MTB)早在1993年就已开发,利用沸石催化剂在无氧条件下进行Mo/HZSM-5催化反应。在甲烷提取高价苯的技术发展史上,该催化反应具有巨大潜力,世界大型化学公司至今还在深入研究。为了使该技术商业化,日本研究财团持续进行了近20年的研发,并取得引领世界的几项重要成果。

(1)MTB工艺的设计理念

MTB工艺的设计重点在于转换率。由于受平衡制约,在反应器中未能进行完全反应的甲烷原料高达70%以上,因此,该工艺除了设计MTB反应器、回收苯等芳烃的气液分离工艺外,还要设计可回收未反应甲烷的气体分离工艺。由此可见,MTB工艺效率相比反应器效率,更加依赖于高负荷的气体分离工艺的效率。设计MTB工艺的反应条件和工艺时,应该优先考虑氢气和甲烷气等气体的高效分离。

(2)MTB反应器的选择

MTB反应是无氧条件下的强吸热反应,因此可使用外部加热型反应器,还要避免850 ℃以上的高温产生热焦化反应,进一步导致催化剂老化。因此,相比固定床反应器,通过快速的热传播较易获得均匀热分布的流化床反应器更适合MTB反应。基于实际工艺运行中催化剂的连续再生和新催化剂补充等需求,研究团队提出了二塔式循环流化床反应器的应用方案,并对反应温度、再生温度、催化剂在反应器内以及在再生器内的平均停留时间、反应器气体生成速度等主要操作参数进行最优化试验。

(3)开发流化床催化剂

MTB工艺采用流化床需要开发流化床专用高性能催化剂。该高性能催化剂不仅要具有充足的机械强度和耐磨性,还要具有合适细孔直径分布的高活性和高选择性。研究团队在早期阶段开始,利用沸石微粒的自身凝缩性,开发高性能MTB催化剂。根据研究团队的经验,首先以粉碎型沸石纳米微粒为原料,通过喷雾干燥法制造流化床的粘接型催化剂Mo/HZSM-5,然后最优化沸石纳米微粒的配合比例及造粒条件等,谋求最大化催化剂的机械强度及活性。

(4)催化剂的再生技术

在实际操作环境下,MTB催化剂寿命较短,因此还要具有连续再生的功能,但Mo/HZSM-5催化剂不适合空气再生。因此,研究团队研发MTB工艺的同时,开发利用氢气的催化剂再生,在催化床内注入甲烷和氢气的方式维持催化活性,并突显氢气对催化剂有效的再生功能。此外,设计并制造可实现催化剂连续再生的二塔式循环流化床,成功实现了利用氢气的MTB催化剂的连续再生。

(5)MTB技术的应用

在常温下苯为液态,因此MTB技术作为类似甲烷为原料合成甲醇和液体燃料(GTL)的工艺,MTB工艺生产的苯不仅能成为石化基础原料,还可成为高效能源。因此,MTB技术还可应用于偏远陆地和海洋中小气田的开发,通过MTB工艺将天然气转换成液体苯,则能够获得高附加值石化基础原料的同时,降低产品的运输成本,提高开发中小气田的经济效益。

此外,MTB技术可以用于海外低品质煤资源煤气化,制成液态芳烃形式运往日本。未来MTB技术也可以与甲烷气的混合气为燃料的发电技术结合,构建并产芳烃石化原料和电力、高效转换并利用甲烷的智能系统。 MTB技术不仅是支撑石化产业的基础技术,而且在实现可持续氢能利用,构建碳循环系统的不可或缺的关键技术,具有特殊意义。

(李雅丽摘自日本石化动态,2015-03-25)

Comparison among Schemes of Vacuum System in Vacuum Tower Top

Wang Xuelian,Liang Zetao

(EastChinaDesigningCompany,ChinaPetroleumEngineering&ConstructionCorp.Qingdao,266071)

The operating performance of the vacuum system in vacuum tower top is an important factor for deep vacuum distillation.There are three commonly used designing schemes at present:steam vacuum system,combined system of steam and mechanism vacuum system,and liquid vacuum system.Based on comparison among the three schemes in aspects of operating principle,operating fluid and energy consumption,it was concluded that combined system with steam and mechanism vacuum system was the first choice to ensure the stable operation of unit,decrease operating cost and energy consumption.

vacuum distillation tower,creation of vacuum,scheme,comparison

2015-04-10。

王雪莲,女,1992年毕业于石油大学(华东)石油加工专业,高级工程师,主要从事炼油设计工作。

1674-1099 (2015)03-0010-05

TH45

A