冷轧变形量及完全退火对汽车用5182板材组织和性能的影响

2015-06-28孟凡林曹零勇孙学明郭富安

孟凡林,曹零勇,2,王 宇,2,孙学明,郭富安,2

(1.山东南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,山东龙口265713;2.北京南山航空材料研究院,北京市100048)

冷轧变形量及完全退火对汽车用5182板材组织和性能的影响

孟凡林1,曹零勇1,2,王 宇1,2,孙学明1,郭富安1,2

(1.山东南山铝业股份有限公司国家铝合金压力加工工程技术研究中心,山东龙口265713;2.北京南山航空材料研究院,北京市100048)

采用光学金相显微镜、万能力学试验机等测试分析手段,研究了冷轧变形量及完全退火对汽车用5182板材完全退火态(O态)组织和性能的影响。结果表明,退火时间2 h、退火温度300℃时板材再结晶不完全,360℃时发生晶粒二次长大,当退火温度330℃时,板材再结晶完全,晶粒呈多边形等轴状,大小均一,板材断后伸长率高,性能各向均匀,成形性能高;冷轧变形量为10%和25%时,O态板材晶粒粗大,拉伸后易形成橘皮缺陷,为65%时,晶粒细小,易形成明显吕德斯带应变缺陷,当变形量为45%时,O态板材晶粒大小为27 μm,拉伸后无明显吕德斯带应变缺陷。冷轧变形为45%,330℃/2h完全退火后板材具有高的成形性能和表面应变质量的综合性能。

冷轧变形量;完全退火;显微组织;成形性能;吕德斯带

随着汽车轻量化进程的加快,铝合金在汽车制造领域的应用越来越广泛。其中,5182合金因其具有中等强度、比强度高、良好的加工性能和焊接性能,优异的成形性和抗腐烛性等优点,常用作汽车内衬板和其他形状复杂的部件,在日本、欧洲和北美的汽车品牌得到广泛应用,以达到减轻汽车自重,实现节能和减排的目的[1-3]。

作为5182汽车内板,主要通过冷冲压成形的方式冲压各种形状复杂的零部件,不但对力学性能要求较高,而且对断后伸长率及其均匀性,n和r值等成形性能提出严苛的要求,同时,对成形后表面质量要求无明显的A型和B型吕德斯带[4]。

虽然,国内外不少学者对微合金化[5]、均匀化[6]、轧制[7]、中间退火[8]、完全退火[9-10]工艺对5182合金组织和性能的影响开展了大量研究,但主要是从罐盖料的产品要求或汽车板的机械性能要求出发,而作为高性能汽车板,其组织控制和产品要求完全不同。因此,本文以汽车板高成形性和高表面应变质量要求为重点,研究了冷轧变形量及完全退火工艺对汽车用5182板材完全退火态的组织和性能的影响,为开发高性能5182-O态汽车板提供参考。

1 实验材料与方法

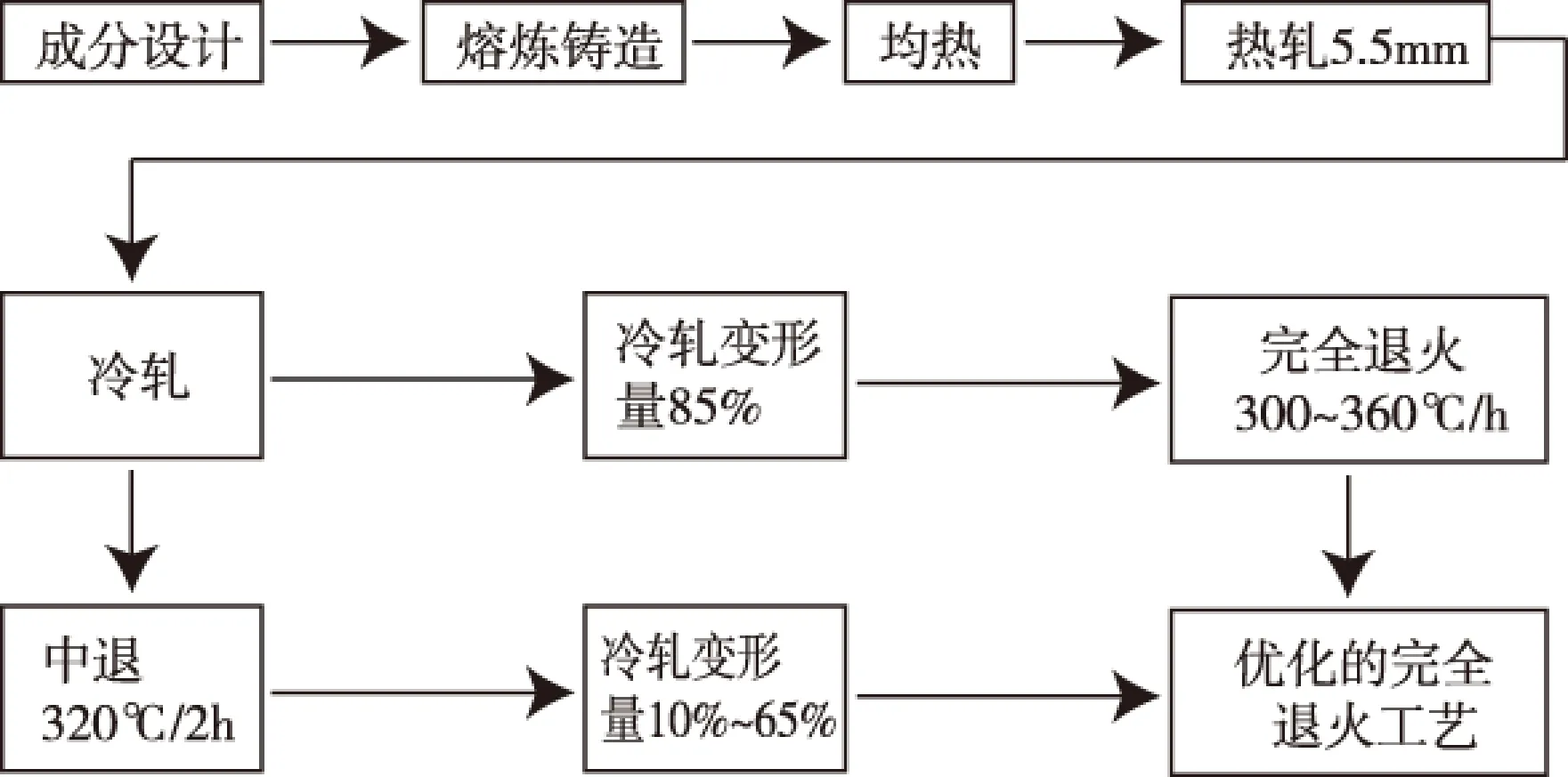

实验材料为山东南山铝业股份有限公司生产提供的5182合金、3.0 mm厚热轧板,其化学成分(均为质量百分数)为Si≤0.12,Fe≤0.30,Cu≤0.1,Mn:0.22,Mg:4.65,Cr≤0.05,Zn≤0.05,Ti≤0.04。5182铝合金板材样品制备工艺流程如图1所示。

图1 5182铝合金板材样品制备工艺流程图Fig.1 Process flow chart of 5182 aluminum sheet

5182板材组织和性能分析使用的样品均取自上述板材制备的中间过程和完全退火态成品板材。金相显微组织观察样品取自于平行轧制方向的纵截面,经砂纸打磨、抛光后在4.5 vol.%的HBF4溶液中阳极氧化1 min,在ZEISS Imager·M2m型光学显微镜下观察晶粒组织,并按照GB/T 6394-2002标准进行平均晶粒大小分析;拉伸样品采用标准GB/T 228.1-2010中P5规格,拉伸位移速率5 mm/min,在WDW-100B型万能试验机上完成拉伸试验。

2 实验结果与分析

2.1 完全退火工艺对5182-O态板材组织和性能的影响

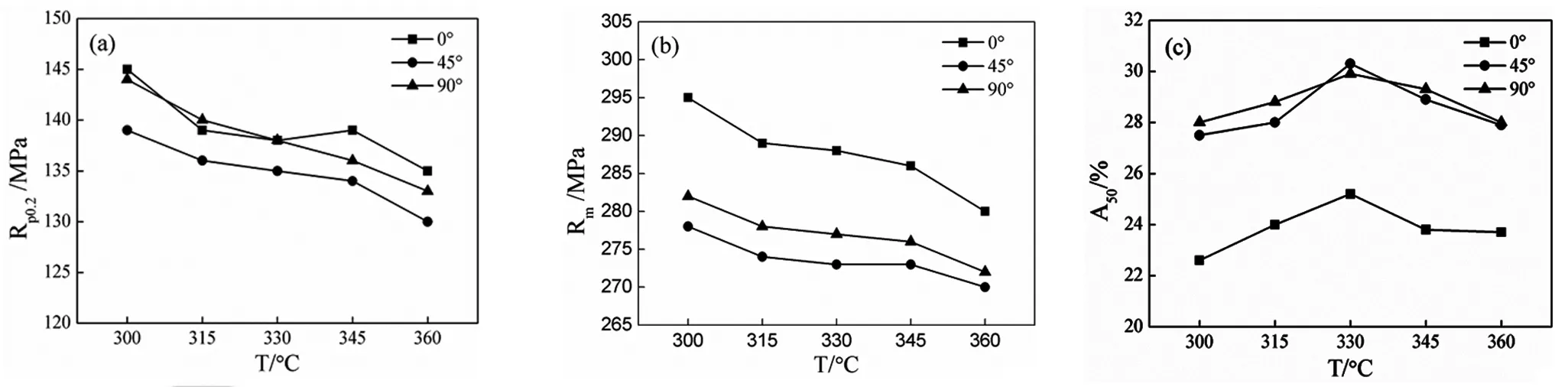

完全退火工艺决定了5182-O态成品板材的最终组织和性能,因此有必要针对完全退火工艺进行优化,以确定合适的完全退火温度和时间。完全退火是冷轧板材完成再结晶转变的过程,当冷轧变形量大于再结晶发生的临界变形量时,其再结晶过程主要受再结晶温度和时间的影响[9]。因此,将热轧卷取自退火的5.5 mm厚板,经85%冷轧变形至成品厚度0.8 mm,分别进行了300、315、330、345和360℃退火温度,退火时间为2 h的完全退火处理。采用拉伸试验机对完全退火后的板材进行了力学性能检测,其结果如图2所示。

(a)屈服强度;(b)抗拉强度;(c)断后伸长率图2 不同完全退火工艺条件下板材的力学性能Fig.2 Mechanical properties of the sheet with different full annealing processes

由图2a和b可知,当退火时间为2 h,退火温度为300~360℃时,5182退火板材0°、45°和90°方向的屈服强度和抗拉强度分别为130~145MPa和270~295MPa,且其强度均随着退火温度的升高而逐渐下降,在300~315℃和345~360°退火温度范围内强度降低较快,而在315~345℃退火温度范围内下降缓慢。然而,不同退火工艺后,板材0°、45°和90°方向的断后伸长率缺随着退火温度的升高呈现了先增后降的趋势。当退火制度为330℃/2h时,板材三个拉伸方向的断后伸长率分别为最高值,达到了25.2%、30.3%和29.9%。断后伸长率是评价5182-O汽车板成形性能的最重要指标,因此,通过以上不同退火处理后板材的性能综合分析得出优化的完全退火工艺为330℃/2h。

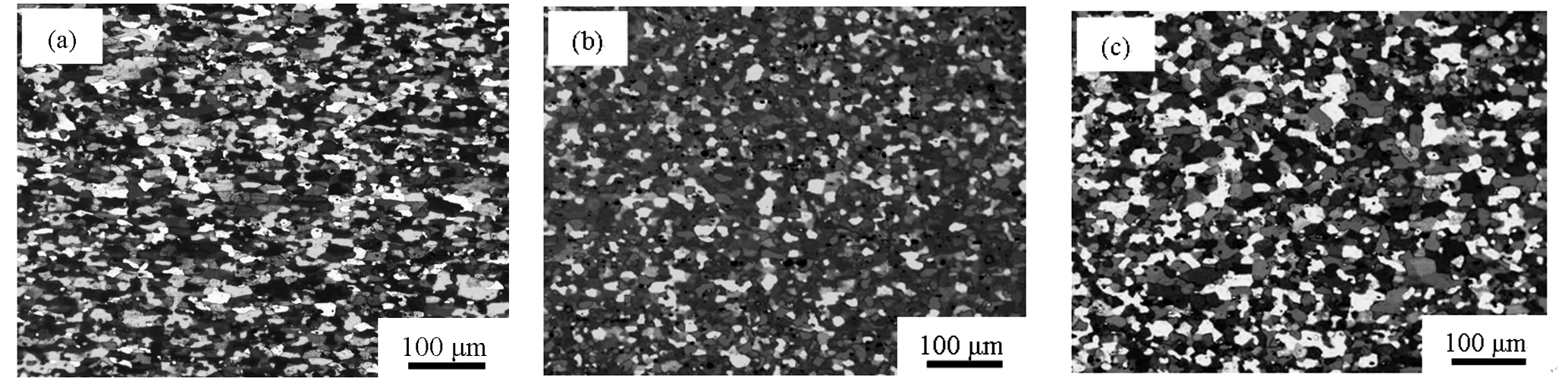

为了进一步分析不同退火工艺对板材性能影响的原因,分别选取了300℃/2h、330℃/2h和360℃/2h三个典型的退火工艺进行了金相显微组织观察,其结果如图3所示。由图3a可知,当退火工艺为300℃/2h时,板材的晶粒组织部分仍呈延轧向的拉长状,板材再结晶发生不完全,仍存在部分变形的回复组织,这也是造成板材300℃/2h退火后其屈服强度和抗拉强度较高,而断后伸长率较低的主要原因。

当退火温度提高至330℃,经2h退火后板材已经完成完全再结晶,晶粒均为多边形的等轴形态,大小相对均匀,如图3b所示。因此,相对于300℃/2h未完全再结晶的板材,经330℃/2h退火板材已经发生完全再结晶,从而导致其板材的屈服强度和抗拉强度的降低,特别是断后伸长率显著提高。然而,随着退火温度进一步提高到360℃,板材经2h的完全退火后,其晶粒组织发生了明显的长大,晶粒大小不均,特别是部分晶粒发生了二次再结晶,尺寸达到了50 μm(图3c),这是导致完全退火态板材强度和断后伸长率明显降低的主要原因。

2.2 不同冷轧变形量对5182-O态板材组织和性能的影响

作为高性能的铝合金汽车板,不但要求高的成形性能,还需要保证优异的冲压表面质量。高的成形性能主要体现在高的断后伸长率、高的n和r值以及各向性能的均匀性,这主要与板材的合金种类以及内部组织结构组成有关[11]。同时,5182合金因其含有较高的Mg,在冲压变形过程中Mg原子容易与位错发生相互作用,引起板材在变形过程中发生吕德斯线和延迟屈服,导致板材变形后表面存在明显可见的A型和B型吕德斯带缺陷,使得板材最终烤漆涂层后形成难以掩盖的不雅外观[11-12]。

(a)300℃/2h;(b)330℃/2h;(c)360℃/2h图3 不同完全退火工艺条件下板材的金相组织Fig.3 Micrographs showing microstructure of the sheet with different full annealing processes

吕德斯线缺陷主要与晶粒大小有关,随着晶粒尺寸的增加而更加明显,甚至形成严重的橘皮表面缺陷,而屈服延迟除了受Mg含量影响外,随着晶粒尺寸的增加而减弱,为了达到A型和B型吕德斯带缺陷的平衡,需要将板材的晶粒尺寸调控至合适的尺寸范围[11-13]。因此,非常有必要通过冷轧变形量的调控,结合优化的完全退火工艺,研究不同冷轧变形量对板材组织和性能的影响。本研究采用卷取自退火的5.5mm厚热轧板材,经一次冷轧变形至0.9、1.1、1.5和2.5mm,经320℃/2h中间退火后,经二次冷轧变形至成品厚度0.8mm,控制二次冷轧变形量分别约为10%、25%、45%和65%,优化的330℃/2h完全退火处理后对板材性能进行了分析,其结果如表1所示。

由表1可知,随着冷轧变形量由10%增加至65%,板材0°、45°和90°方向的屈服强度和抗拉强度均逐渐升高,二者均增加了约20 MPa。然而,0°、45°和90°方向的断后伸长率随着冷轧变形量的增加,均出现了先增后减的趋势,而断后伸长率的差值却呈现先降后升的趋势。当冷轧变形量为45%时,板材三个方向的断后伸长率最高,各向断后伸长率均≥26.8%,其均值为27.5%;且其断后伸长率的各向差值最小,其值≤1.5%,板材性能的均匀性最好。同时,板材在三个方向的断后伸长率的最低值均出现在0°方向,因此,0°方向的断后伸长率的高低决定了板材的成形性能的高低。从以上分析可知当冷轧变形量在10%~60%范围内,45%冷轧变形完全退火后的板材具有最优的成形性能。

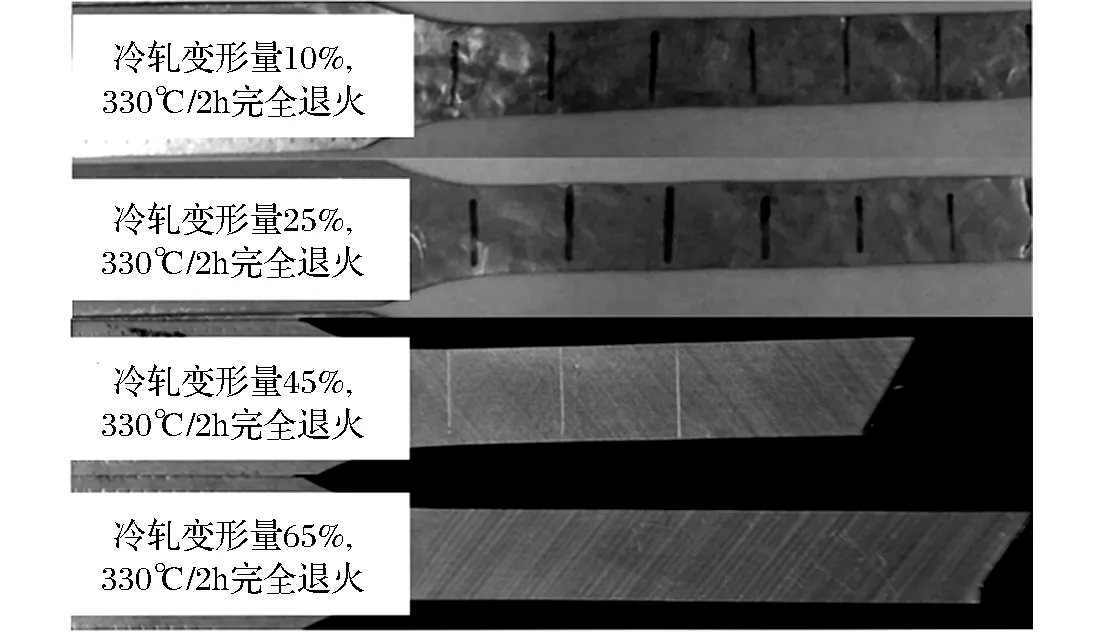

图4为经10%~60%不同冷轧变形量,330℃/2h完全退火态板材拉伸后的表面形貌。当冷轧变形量为10%和25%时,完全退火板材拉伸后表面形成了典型的橘皮组织。当冷轧变形量增加至45%,板材拉伸后仅存在少量A型吕德斯带,表面应变质量优良。但冷轧变形量增加至65%,板材拉伸后出现了明显的一系列台阶状的吕德斯带缺陷,严重影响板材表面质量。从以上板材拉伸后表面质量的分析可知,当冷轧变形量在10%~65%范围内,45%冷轧变形量的板材经330℃/2h完全退火后其表面最优。

图4 不同冷轧变形量完全退火板材拉伸后的表面形貌Fig.4 Morphologies of fully annealed sheet with different cold rolling reduction after tensile testing

综合以上分析,当冷轧变形量为45%,经优化的330℃/2h完全退火后的板材具有高的成形性能和表面应变质量的综合匹配。

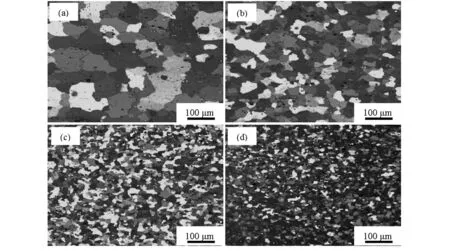

图5为10%~65%不同冷轧变形量完全退火后板材的金相组织。当冷轧变形量为10%和25%时,板材的晶粒大小分别为120 μm和52 μm,晶粒发生二次再结晶异常长大(图5a和b)。晶粒组织过于粗大,当晶粒尺寸大于45 μm时,板材拉伸变形后会发生明显的吕德斯带效应使板材表面发生粗化起皱,从而导致视觉上不可接受的粗糙外观[14-15];特别是当晶粒尺寸在100 μm以上,板材变形时会产生明显的橘皮组织,使板材表面容易起皱而报废[11,14-15]。无论是起皱还是产生橘皮组织均会促使早期缩颈变形的产生,进而降低板材的成形性,这也就很好的解释了冷轧变形量在10%和25%时,板材断后伸长率较低的原因。当冷轧变形量为45%,板材晶粒大小为27 μm(图5c),这与文献报道[11,13]的晶粒大小为25 μm时,不会形成明显的吕德斯带,板材表面质量良好一致。但是当冷轧变形量进一步增加到65%时,板材晶粒大小为16 μm,由于冷轧变形量增加,退火后遗传的冷轧变形织构较多[16],造成晶粒组织存在各向异性和不均(图5d),从而导致板材性能不均匀,这是造成其各个方向的断后伸长率差异较大的主要原因。

(a)10%;(b)25%;(c)45%;(d)65%图5 不同冷轧变形量完全退火后板材的金相组织 Fig.5 Micrographs showing microstructure of the sheet with different cold rolling reduction after full annealing

3 结论

(1)5182冷轧板材经不同退火温度300、315、330、345和360℃,退火时间2 h的完全退火后,从退火态板材的组织和性能综合分析得出优化的完全退火工艺为330℃/2h;

(2)通过对5182冷轧板冷轧变形量控制为10%~65%、经优化的330℃/2h完全退火处理后板材的力学性能和组织分析发现,当冷轧变形量为45%时,板材晶粒大小为27 μm,0°、45°和90°方向的断后伸长率最高,均≥26.8%,均值为27.5%,且其差值最小(≤1.5%),板材性能均匀性及成形性能高;

(3)冷轧变形量为10%和25%时,330℃/2h完全退火板材拉伸表面形成明显的起皱和橘皮组织;当冷轧变形量为65%时,330℃/2h退火后板材形成了吕德斯带台阶;而当冷轧变形量控制在45%时,完全退火后板材无明显吕德斯带应变缺陷,具有高的表面应变质量。

[1] 王祝堂,张新华.汽车用铝合金[J].轻合金加工技术,2011,39(2):1-13.

[2] 詹志强.铝合金汽车车身板应用现状及需求前景[J].有色金属加工,2012,41(6):1-5.

[3] 蔡辉,林顺岩.5182铝合金材料的研究现状[J].铝加工,2012,(6):21-26.

[4] 马鸣图,毕祥玉,游江海等.铝合金汽车板性能及其应用的研究进展[J].机械工程材料,2010,34(6):1-5.

[5] 杨志强.微量元素对Al-Mg合金组织和性能的影响[J].轻合金加工技术,2009,37(04):44-49.

[6] 王宇,曹零勇,李俊鹏等.均匀化工艺对5182 铝合金铸锭组织的影响[J].材料热处理学报,2015,36(增刊Ⅰ):101-106.

[7] Moulin N, Parra-Denis E, Jeulin D, et al. Constituent Particle Break-Up During Hot Rolling of AA 5182[J]. Advanced Engineering Materials. 2010, 12(1-2): 20-29.

[8] 高家诚,陈志强,明文良.中间退火工艺对5182铝合金带材性能的影响[J].材料热处理学报,2009,30(03):146-149.

[9] 王宇星.汽车用铝合金5182-O态的工艺研究[J].热加工工艺,2013,42(02):58-59.

[10] 王孟君,黄电源,姜海涛等.退火对汽车用5182铝合金板材组织与性能的影响[J].金属热处理. 2007,32(09):18-20.

[11] Burger G B, Gupta A K, Jeffrey P W, et al. Microstructural control of aluminum sheet used in automotive applications[J]. Materials Characterization, 1995, 35(1): 23-39.

[12] Sarkar J, Kutty T, Wilkinson D S, Embury J D, et al. Characterization of bendability in automotive aluminum alloy sheets[J]. Materials Science Forum, 2000, 331:583-588.

[13] Alcoa. Al-Mg based alloy sheets with good press formability[P]. US: 6342112 B1, 2002.

[14] Hirsch J. Thermomechanical control in aluminium sheet production[J]. Materials Science Forum, 2003, 426:185-194.

[15] Jiang H, Zhang Q, Chen X, et al. Three types of Portevin-Le Chatelier effects: Experiment and modelling[J]. Acta Materialia. 2007, 55(7): 2219-2228.

[16] Liu W C, Morris J G. Effect of initial texture on the recrystallization texture of cold rolled AA 5182 aluminum alloy[J]. Materials Science & Engineering A. 2005, 402(1): 215-227.

《有色金属加工》征稿简则

来稿要求如下:

1、文稿要有先进性、新颖性,具有学术价值、实用价值和文献保存价值。

2、来稿篇幅一般以4000~8000字为宜(建议采用5号字,1.5倍行间距),重要稿件可不受此限制。

3、文章题目:确切、简洁。通过电子邮件寄来的稿件请在邮件“主题”栏中写清文章题目。

4、来稿必须附有100~300字的内容摘要和3~5个关键词。并附中、英文对照的文章标题、摘要、关键词及图表名。

5、插图不宜过多,图要清晰、精确。坐标中的物理量及单位要使用规定符号标注。同一内容或同一组数据,如列成表,不再作图;已用图示的不必列表。表格一律采用三线表,金相照片请提供原件并标明放大倍数。

6、计量单位采用国际单位制,文中所有量的名称和代号均按有关国际标准表示。

7、参考文献与文中标注顺序相符,文献数目一般不超过20条,并请注全相关条目:

专著:[标引序号]著者.著作名[M].出版地:出版者,出版年.页次.

期刊文章:[标引序号]作者.文章题名[J].刊名,年,卷(期):起止页次.

学位论文:[标引序号]作者.文题[D].保存地点或出版地:保存单位或出版者,年份.页次.

会议文集:[标引序号]著者.文献篇名[A].编者.文集名[C].出版地:出版者,出版年.起止页次.

专利:[标引序号]专利所有者.专利题名[P].专利国别:专利号,公布日期(年-月-日)

技术标准:[标引序号]起草责任者.标准代号. 技术标准名称[S].

电子文献:[标引序号]主要责任者.文献题名[EB/OL].文献的出处或可获得地址,发表或更新日期/引用日期(任选)

8、来稿请附上第一作者简介(性别,出生年,学历、职称、主要从事工作或研究方向)、通讯地址及邮编、联系电话、电子邮箱。稿件初审情况,可登录编辑部网站www.mynp.com.cn查询。

《有色金属加工》编辑部

Effects of Cold Rolling Reduction and Full Annealing on Microstructures and Properties of 5182 Aluminum Alloy for ABS

MENG Fanlin1, CAO Lingyong1, 2, WANG Yu1, 2, SUN Xueming1, GUO Fuan1,2

(1. National Engineering Research Center for Plastic Working of Aluminum Alloys, Shandong Nanshan Aluminum Co., Ltd.,Longkou 265713, China; 2. Beijing Nanshan Institute of Aeronautical Materials, Beijng 100048, China)

The paper studied effects of cold rolling reduction and full annealing on microstructure and properties of 5182 alloy using OM and universal mechanical testing machine. The results showed that incomplete recrystallization and grain growth were observed after 2 hours annealing at 300℃ and 360℃ respectively; recrystallization with uniform and equiaxed grains was observed at 330℃, resulting in high elongation, uniform properties and good formability. Grain structure of fully annealed sheet was coarse with cold reduction of 10% and 25%, leading to orange peel defects after tensile testing; fine grains were obtained with reduction of 65%, leading to Lüders defects after tensile testing; grain structure was 27μm with reduction of 45%, no obvious Lüders defects after tensile testing. The sheet has good comprehensive properties such as high formability and surface quality with reduction of 45% and full annealing for 2 hours at 330℃.

cold rolling reduction; full annealing; microstructure; formability; Lüders band

2015-07-16

科技部国家铝合金压力加工工程技术研究中心筹建项目(2012FU125Q14)

孟凡林 (1965-), 男, 工程师。

TG146.21

A

1671-6795(2015)05-0028-05