油气管道在役焊接修复技术研究

2015-06-27兰晓冬周洪军

兰晓冬,周洪军,丁 辉

(中海油能源发展装备技术有限公司 天津300457)

油气管道在役焊接修复技术研究

兰晓冬,周洪军,丁 辉

(中海油能源发展装备技术有限公司 天津300457)

根据油气管道在役焊接修复的两种常用修复方法,分析出影响在役焊接修复安全性的主要因素是烧穿和氢致开裂,并设计出一种油气管道在役焊接修复装置,采用管道内油气压等于密闭空间内CO2气压+焊接产生压力的创新方法,有效降低焊缝中含氢量,成功解决了影响油气管道在役焊接修复安全性的技术难题。

油气管道 在役焊接 安全性 修复装置

0 引 言

随着我国西部油气田和海洋油气田的开发,以及“加强输油气管道建设,形成管道运输网”发展战略的实施,在未来几年,我国还要建设十几条油气输送管道,形成“两纵、两横、四枢纽、五气库”,总长超过万公里的油气管输格局。[1]油气管道输送已成为现代石油工业的重要环节。

油气管道深埋地下,具有不可见性。在长期服役过程中,受到各种自然和人为因素的影响,往往会出现腐蚀穿孔、阴极保护失效、环向焊缝开裂、机械损伤等情况,不可避免会造成管线的局部减薄、损伤甚至泄漏。如果不及时对油气管道进行修复,轻则影响油气的供应,重则将造成油气输送管道爆炸、火灾等事故。[2]传统油气管道修复方法是将整条油气管道线路泄压、停输,然后对需要修复的部位进行处理。这样的修复方式不仅费用昂贵,也会给人们日常生活带来不便。同时,修补作业时排出的油气还会污染环境。20世纪70年代末开始,美国、加拿大[3]等国家陆续开展在役焊接修复技术的研究。在役焊接,顾名思义就是在油气管道运行状态下(不泄压、不停输),对其直接进行焊接。由于在役焊接具有保持油气管道运行的连续性、修复时间短、速度快及不污染环境等优点,因此在役焊接修复技术具有巨大的经济效益和广阔的应用前景。

1 在役焊接修复方法

根据油气管道在役焊接现场的需要,在役焊接修复技术主要包括两种方法,即套管修复和安装支管修复。

1.1 套管修复

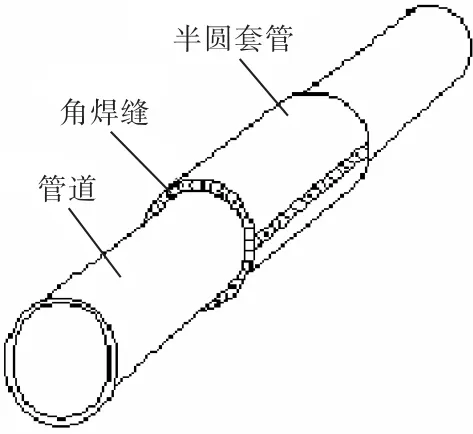

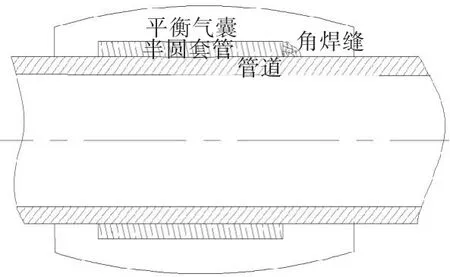

套管修复是将两半圆管套在待修复的油气管道外壁上,然后半圆管和管道之间采用角焊缝焊接及半圆管对接,从而使二者成为一体。套管修复一般用于修复管道因腐蚀局部变薄的情况。对于管道因腐蚀产生穿孔或裂纹不大且管道内油气压较低的情况,也可采用此种修复方法。具体操作方法为:先堵住管道穿孔或裂缝,然后再采用套管修复,图1为套管修复示意图。

图1 套管修复示意图[4]Fig.1 Schematic diagram of sleeving repairing[4]

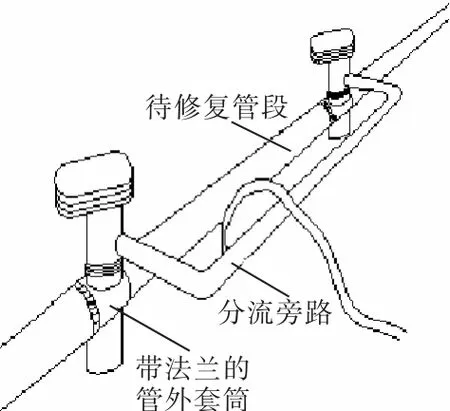

1.2 安装支管修复安装支管修复是在出现问题管段的前后部位各焊接一段带法兰的管外套管,然后通过法兰孔用特制的刀具在管道上开孔,通过前后两个法兰连接分流旁路,使管内油气介质从分流旁路通过,随后将出现问题的管段切除,重新焊接一段管子,焊好后将分流旁路撤除,油气介质再重新从主管线通过。[5]安装支管修复主要用于修复受到严重腐蚀、人为破坏的管线及管线整改等。图2为安装支管修复示意图。

图2 安装支管修复示意图[6]Fig.2 Schematic diagram of branch pipe repairing[6]

2 在役焊接的安全性

套管修复和安装支管修复都是在管道内有油气介质流动的状态下进行的焊接作业。从焊接角度来看,这两种修复方法要解决的难题是一致的,即管道在运行(不泄压、不停运)状态下实施焊接。在役焊接过程中,保证安全是第一要务。一般而言,影响在役焊接安全性的主要因素是烧穿和氢致开裂。

2.1 烧穿

烧穿就是焊接熔池下方未熔化的金属强度不能承受它所受的应力。烧穿失效模式一般分为两种:[7]①在常压状态下直接焊穿,属于塑性失稳;②管子在内部压力和焊接电弧共同作用下发生烧穿。影响烧穿的因素有很多,主要包括:壁厚、熔深、流动介质、应力等。

2.1.1 壁厚

Battelle焊接研究所采用热分析计算模型研究发现:在役焊接时,当管道内壁温度达到982℃,管道将会发生烧穿。[8-10]一般管道壁厚在6.4mm以上时,焊接时管道内壁很难达到982℃,也就是壁厚大于6.4mm的管道采用低氢焊条及合理焊接工艺,管道焊接就不会烧穿。油气管道在长期服役过程中会发生腐蚀、磨损及机械损坏等情况,使管道出现局部变薄,焊接时烧穿的可能性会增大。因此,在焊接修复时,尽量选取管道壁厚处。总之,管道壁越厚,烧穿的几率就越小。

2.1.2 熔深

熔深就是管道焊接熔池的垂直深度。焊接线能量越大,熔池就越深,发生烧穿的几率越大。线能量过小,熔深虽浅,但由于熔池冷却过快,容易导致氢致开裂。因此,焊接时既要保证足够的线能量输入,防止发生氢致开裂,又要避免线能量过大,防止发生烧穿。

2.1.3 流动介质

不同介质对烧穿的影响主要体现在对熔池的冷却能力上。相同条件下,液体比气体冷却能力强,当管道内流动的介质是液体时,管道烧穿的几率要小。当介质一定时,熔池冷却速度取决于流速,流速越快,熔池降温越快,烧穿几率变小,但流速增大到一定程度时,冷却速度不再随流速变化而变化。通常认为管道内液体压力越大,烧穿几率越大。但气体不满足这一规律,[11]一般认为管内气压越小,烧穿几率越小。然而,由于气压小,流速也小,冷却熔池速度也小,烧穿最小壁厚反而增大。[12]

2.1.4 应力

在役焊接时,管道内壁一直受到油气压力影响,当受热时,管道局部会发生变形而管道周围材料限制此变形,从而管道会产生较大应力。在高温和应力共同作用下,管壁不能承受此应力时,管道会发生烧穿。

2.2 氢致开裂

氢致开裂是由于氢原子渗入到钢中,并在钢内部空穴处变为分子态聚集而产生较高的压力,造成钢材内部出现裂纹。氢致裂纹的产生需满足3个条件,即焊缝中的含氢量、焊接接头的淬硬程度倾向及焊接接头所承受的约束应力。[13]因此,为防止氢致开裂,研究工作必须从导致裂纹产生的条件入手,分析原因,找到应对氢致裂纹的办法。

焊接过程中,氢的主要来源是空气、水及介质含氢化合物等,一般而言,由于焊接环境无法改变,控制焊缝中含氢量比较容易操作的方法是控制焊条含氢量,即焊接时尽量采用干燥低氢焊条。含碳量低的管线,冷却速度慢,一般会得到低碳马氏体或铁素体+珠光体,这些组织硬度低,淬硬倾向小。只有冷却速度过快时,才会产生高碳马氏体,此组织淬硬倾向大。[12]因此,控制介质流速可以控制淬硬倾向。焊接后产生的残余应力,不仅会引起氢致开裂,还可能导致疲劳开裂,同时这些又是评定管道系统安全性的重要因素。郝建斌[13]等人研究发现,预热、合理的焊接顺序及必要的装配等可以减少焊缝根部的应力集中。

3 在役焊接修复装置

在役焊接过程中,影响管线安全的主要因素是烧穿和氢致裂纹,而造成烧穿和氢致裂纹的原因也十分复杂,笔者从应力造成管道烧穿及含氢量过高造成管道裂纹入手,设计出一种能够确保管道不会因为上述原因引起失效的管道在役焊接修复装置。

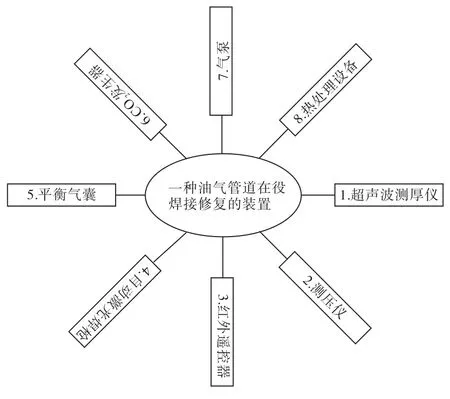

图3 油气管道在役焊接修复装置示意图Fig.3Schematic diagram of devices for in-service welding repair

油气管道在役焊接修复装置(见图3)主要由超声波测厚仪、测压仪、红外遥控器、自动激光焊枪、平衡气囊、CO2发生器、气泵、热处理设备等组成。超声波测厚仪主要是用来检测油气管道壁厚是否在规定范围之内,测压仪主要测量管道内油气压力及平衡气囊CO2压力,红外遥控器通过红外光控制自动激光焊枪对管道需进行修补的部位进行自动焊接,CO2发生器是CO2的来源,且CO2气体可以稀释焊接周围环境的含氢量,气泵的作用是把CO2发生器产生的CO2输送给平衡气囊。平衡气囊密封CO2,当油气管道内油气压力等于管道外平衡气囊内CO2压力+焊接压力时,气泵停止工作,热处理设备是对焊接过后的管道进行热处理,适当降低焊接处硬度,提高焊接部位的韧性。

管道在役焊接修复现场操作的具体过程如图4所示:①利用超声波测厚仪检测出管道壁厚不符合规定的部位。②对该部位进行清理,这样便于半圆套管和管道焊接时更完美的结合。③在需焊接处将半圆套管固定在管道上。④通过气泵站适当降低管道油气压并用测压仪记录此时油气压,由此降低油气的流速从而减小油气管道烧穿的危险性。⑤把自动激光焊枪安放在角焊缝第1道焊缝处。⑥把平衡气囊固定在半圆套管外的油气管道外表面,从而在平衡气囊和油气管道之间形成一个密闭空间。⑦用气泵把CO2发生器产生的CO2注入平衡气囊和油气管道形成的密闭空间,随时用测压仪测量密闭空间气压,当密闭空间油气压比油气管道油气压小0.2~0.8MPa(激光焊接产生的压力值)时,停止对密闭空间加压,使管道内油气压等于密闭空间内CO2气压+焊接产生压力,从而避免在焊接过程中管道因内外压差而烧穿管道。⑧用红外遥控器启动自动激光焊枪,自动激光焊枪沿油气管道行走1周,从而自动焊接完角焊缝处的第1道焊缝。由于角焊缝中的第1道焊缝极易烧穿油气管道,所以只要第1道焊缝顺利通过,其他几道焊缝的焊接危险系数将大大降低。⑨拆除上述所有设备,用手工焊接其他焊缝,并用热处理设备对焊接处做必要的退火处理。⑩最后对管道进行防腐处理。

图4 半圆套管焊接修复示意图Fig.4 Schematic diagram of welding repair of a semicircular sleeving

4 结 语

根据焊接现场实际情况,在役焊接修复有两种修复工艺,即套管修复和安装支管焊接修复。套管修复适用于管道因腐蚀局部变薄、穿孔及轻微裂纹的情况。安装支管焊接修复适合于修复严重腐蚀的管道、人为破坏管道及整改管道等情况。在役焊接过程中,保证安全是第一要务。影响在役焊接安全性的主要因素为烧穿和氢致开裂。

基于此,研究设计出的油气管道在役焊接修复装置主要由超声波测厚仪、测压仪、红外遥控器、自动激光焊枪、平衡气囊、CO2发生器、气泵、热处理设备等组成。其装置的核心设计理念是:管道内油气压等于密闭空间内CO2气压+焊接产生压力,因此管道不会因为内外压差烧穿管道,且密闭空间内的CO2可以稀释焊接周围环境的氢,以降低焊缝中含氢量。

[1] 夏丽洪,郝鸿毅,洪保民. 2006年中国石油工业综述[J]. 国际石油经济,2007(4):29-34.

[2] 宋立新. 管线钢在役焊接接头应力分析[D]. 青岛:中国石油大学(华东),2008.

[3] Nippard F,Pick R J,Horsley D. Strengthen of a hot rap reinforced tee junction[J]. International Pressure & Piping,1996(68):169-180.

[4] Bang I W,Son Y P,Oh K H,et al. Numerical simulation of sleeve repair welding of in-service gas pipelines[J]. Welding Journal,2002(12):273-282.

[5] 高强. 运行管线在役焊接烧穿机理研究[D]. 青岛:中国石油大学(华东),2008.

[6] Bruce W A. Repair of in-service pipeline by welding[J]. Pipes &Pipelines International,2001(9-10):5-11.

[7] Oddy A S,Mcdill J M J. Burnthrough prediction in pipeline welding [J]. International Journal of Fracture,1999(97):149-261.

[8] Fischer R D,Kiefner J F,Whitacre G R. User’s manual for model 1 and 2 computer programs for predicting critical rates and temputer during repair and hot-tap welding on pressurized pipelines[Z]. Battelle Memorial Institute,1981.

[9] Fischer R D,Kiefner J F. Models aid pipelines repairwelding procedure[J]. Oil&Gas Journal,1998,86(10):41-46.

[10] Bruce W A,Threadgill P L. Welding onto in-service pipelines[J]. Welding Design Fabrication,1991,64(2):19-22.

[11] Cisilino A P,Chapetti M D,Otegui J L. Minimum thickness for circumferential sleeve repair fillet welds in corroded gas pipelines[J]. International Journal of Pressure Vessels & Piping,2002,79(1):67-76.

[12] 张东亮,王泽根,岑康. 油气管道在役焊接的安全性研究[J]. 油气储运,2009,28(12):71-74.

[13] 郝建斌,武新娟,张水清,等. 在役管道修复与抢修焊接工艺模拟试验方法[J]. 油气储运,2006,25(2):37-40.

In-service Welding Repair Technology for Oil and Gas Pipelines

LAN Xiaodong,ZHOU Hongjun,DING Hui

(CNOOC EnerTech Equipment Technology Co.,Ltd.,Tianjin 300457,China)

Based on two common in-service welding repair methods for oil and gas pipelines,major factors endangering in-service welding were found out,including burning and hydrogen induced cracking. Besides,a new in-service welding repair device for oil and gas pipelines was designed. This device adopts an innovative method based on the pipeline oil pressure equaling to the atmospheric pressure of CO2within a confined space+the pressure generated by welding. The device has been proved as effectively reducing the amount of hydrogen in welds and successfully addressing the technical problem of in-service welding safety.

oil and gas pipeline;in-service welding;safety;repair device

TG404

:A

:1006-8945(2015)04-0045-03

2015-03-09