考虑产汽的延迟焦化装置分馏与换热过程集成优化

2015-06-24陈晓忠张冰剑陈清林

雷 杨,陈晓忠,张冰剑,陈清林

(中山大学 化学与化学工程学院 低碳化学与过程节能广东省重点实验室, 广东 广州 510275)

考虑产汽的延迟焦化装置分馏与换热过程集成优化

雷 杨,陈晓忠,张冰剑,陈清林

(中山大学 化学与化学工程学院 低碳化学与过程节能广东省重点实验室, 广东 广州 510275)

分馏、换热过程和公用工程三者的整体集成对于延迟焦化装置的用能优化极为关键。在分馏与换热过程的集成中,考虑以复杂分馏塔的取热作为关键耦合变量,建立基于换热网络分级超结构的集成优化模型(混合整数非线性模型)。从理论上探讨通过发生不同等级的蒸汽进一步强化热量回收,优化装置的产汽等级和产汽量,从而提高装置的整体用能效率和经济效益。在案例研究中,对3个优化层次,即不考虑产汽、考虑产汽的孤立优化和考虑产汽的多系统集成的结果进行对比。结果表明,考虑产汽的孤立优化、考虑产汽的多系统集成这两个优化层次比不考虑产汽优化层次的年度总费用分别降低0.2×106RMB/a和3.2×106RMB/a,考虑产汽的集成优化结果更优。模型可揭示和辨识不同过程间的相互作用关系。

延迟焦化;分馏;换热网络;产汽;集成优化

换热网络(Heat exchanger network,HEN)的研究重点集中在对已知过程物流信息(热负荷、起始温度和目标温度)的HEN进行优化设计或结构改进。但对于实际工业过程,过程物流信息并非固定不变[1],通常涉及两种情况。一是操作参数的周期性变化或者外界条件的不确定性改变[2-3],多周期柔性HEN的研究可辨识不同参数间的内在关联;二是受工艺过程改进或调整的影响导致冷热物流数据变化[4-5],柔性的HEN可以保持系统的可操作性和优化状态[6]。Verheyen和Zhang[7]综述了多周期操作下柔性HEN的设计方法。但考虑分馏过程工艺参数和工艺物流产汽参数变化影响HEN的研究鲜有报道,因此开展分馏、换热及公用工程的集成研究具有一定的理论和现实意义。

延迟焦化是重要的原油二次加工手段,是炼油企业实现渣油平衡的重要路线之一,涵盖反应、分离、物流循环等基本化工工艺过程。分馏系统中物流温度范围广,且塔器结构复杂,与HEN关联性强。目前,针对该装置的HEN研究主要集中在基于热力学方法的用能改进[8-9]和基于数学建模的HEN优化[10-11]。前者以热力学效率为目标,较少考虑换热器投资费用等的影响;后者考虑了能耗与投资权衡,转换连结不同过程的关键参数的模型属性(参量或变量),可实现系统集成优化。

考虑到分馏过程调整[12]和装置工艺物流自产蒸汽状况对HEN优化潜在的影响,笔者提出将复杂分馏塔取热参数作为分馏与换热过程的耦合变量,建立集成优化模型。同时,提出适用于一般性HEN优化模型的两点修正,即传热温差复合计算方法及含有虚拟组成的复杂混合物的热容表示方法[11]。在此基础上,考虑工艺物流产汽影响,通过发生不同等级的蒸汽强化热量回收,优化装置的产汽等级和产汽量,从而有效实现分馏、换热与公用工程三者的集成优化。

1 HEN集成优化中的问题描述

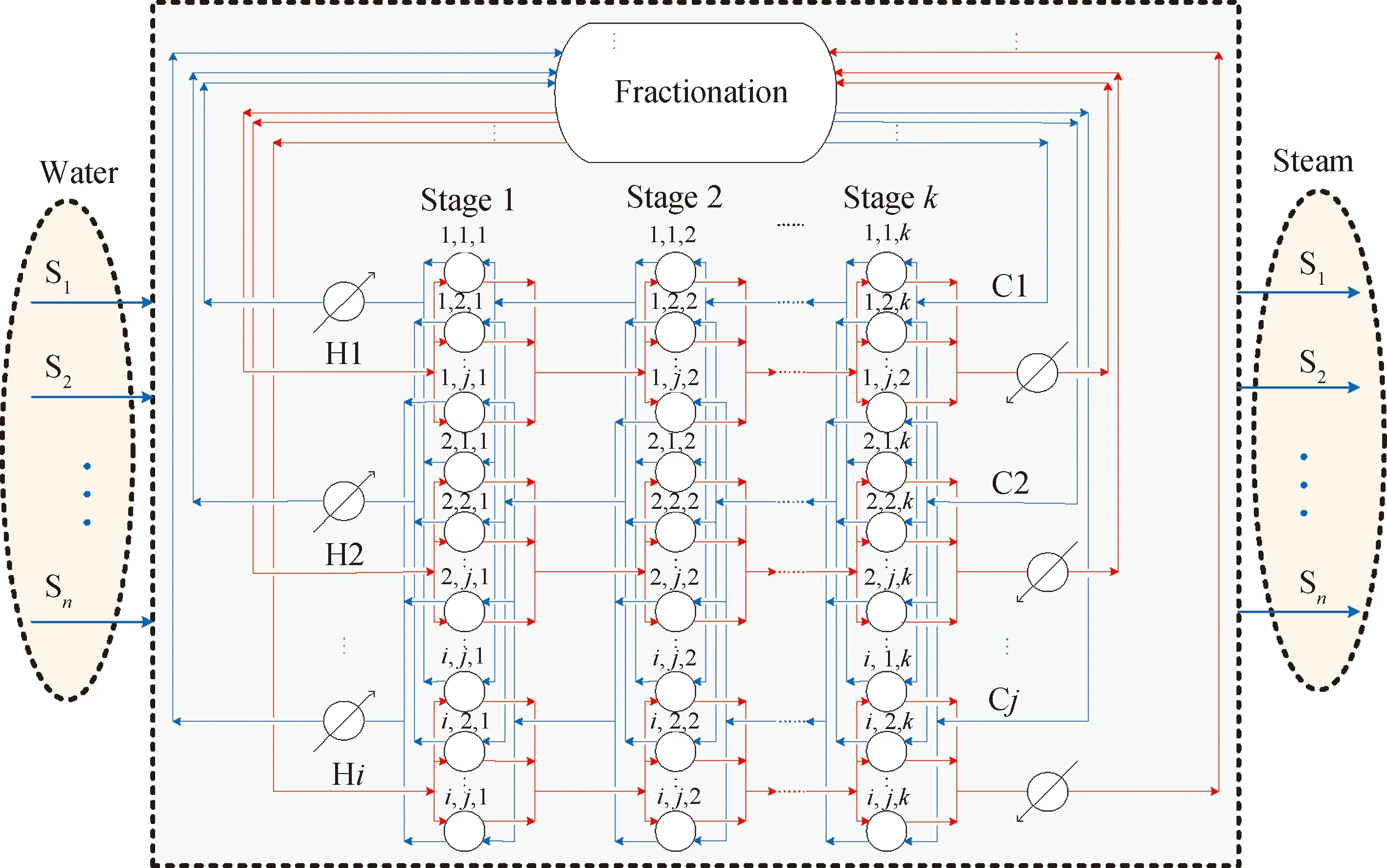

复杂分馏塔存在多中段回流取热及多侧线产品抽出。循环取热、产品物流及进料物流构成了HEN的冷、热物流,将复杂分馏塔及相应的HEN定义为一个集成系统,如图1所示。

蒸汽动力系统(Steam power system,SPS)是公用工程系统的重要组成部分,主要为核心工艺过程提供所需的电、热量及各种等级的蒸汽[13]。目前,针对SPS的研究主要是,在确定或不确定的蒸汽平衡约束下,以单目标或者多目标为决策准则,单独或同步优化系统参数和结构;但对SPS与HEN的连结关系及相互作用考虑不够,如图2所示。HEN在一定程度上影响系统蒸汽平衡[14],导致SPS优化边界变化。

图1 分馏与换热过程的集成系统

图2 HEN与SPS之间关系简图

集成公用工程物流到分馏与换热过程,如图3所示。发汽给水在分馏与换热系统中变换为多种等级的蒸汽,构成笔者研究的集成系统。描述所研究的集成系统建模与优化问题,主要涉及以下方面。

(1) 集成系统包括分馏、换热、发汽等过程。

(2) 除氧水变为过热蒸汽的过程中相变所需热量在HEN中获得。

(3) 系统物流类型包括进料、产品、循环以及公用工程物流。

(4) 公用工程物流定义为除氧水和多种等级的蒸汽。蒸汽等级由系统管网的压力确定。

(5) 发生的蒸汽作为过程的副产品,在年度总费用(TAC)中作为收益扣除。

(6) 考虑到能量梯级利用,假定每条热物流最多发生某特定等级的蒸汽1次。每股公用工程物流与热物流至多换热1次。

图3 被研究的换热集成系统的结构

2 HEN集成优化的数学模型

2.1 基础模型

区别常规分级超结构换热网络模型[11,15],由于引入了发汽物流,需对冷物流进行分类定义。公用工程物流按照压力等级(Steam leveln,Sn)的不同分为若干子集,如式(1)所示。冷物流可划分为过程物流S0(j)和n种压力等级的蒸汽物流Sn(j),其中,Sn(j)的起始和目标温度可定义为对应TSAT的上下整数温度。

SC={S0,S1,S2…Sn}

(1)

以年度总费用(TAC)为目标函数,结合问题描述5,式中包含发蒸汽的效益,如式(2)所示。

(2)

部分约束条件参考文献[10]的式(2)~式(8)。相关变量边界约束如式(3)所示。

(3)

为避免除数为零,计算传热温差时采用近似计算方法[15]。为使结果更接近实际,改进传热温差的计算,即当冷端和热端的传热温差几乎相等时,采用Chen近似方法计算传热温差;相反,则采用对数平均温差计算。引入布尔变量可在模型中实现上述复合计算[11],如式(4)所示。式(4)含双线性项,不利于求解,其可变换为式(5)。

(4)

(5)

为反映物流真实热性质,利用最小二乘法拟合多项式表示物流热容和对应温度的关系。物流的热容流率表示为式(6),也可表示为矩阵形式,见式(7)。

(6)

CP=A·T·F

(7)

式(7)中,

CP=(CP1,CP2,…,CPm)T

(8)

(9)

T=(Tn,Tn-1,…,T,1)T

(10)

F=(F1,F2,…,Fm)T

(11)

计算热负荷的积分形式如式(12)~(15)所示。

(12)

(13)

(14)

(15)

该集成系统热物流包括循环取热和产品物流,如式(16)所示。仅含循环取热时,FP,i为零;仅含产品时,FPA,i为零。

Fi=FPA,i+FP,i

(16)

2.2 取热约束

集合iP表示循环取热物流,取热不等式约束为式(17)。

(17)

式(17)中最后一项为等式,表示总取热量一定。

集成取热约束到模型中,式(17)变换为式(18)。循环取热物流参数边界为式(19)。

(18)

(19)

2.3 集成公用工程

各压力等级发汽量满足式(20)。

Fj.lo≤Fj≤Fj.up,j∈Sn

(20)

由问题描述6可知,每股热物流与某一压力等级公用工程物流至多换热一次,即有式(21)的关系。

(21)

每一压力等级公用工程物流与热物流至多换热一次,即有式(22)的关系。

(22)

基于式(21)和式(22),某一压力等级(Sn)公用工程物流数为热物流数目之和。

公用工程物流温度限制如式(23)所示。

TINj≤tj,NOK+1,j∈SCk∈ST

(23)

为保证公用工程物流一次性换热到饱和温度以上,满足式(24)的关系。

tj,k+(TOUTj-TINj)Zi,j,k≤tj,k+1,j∈SCk∈ST

(24)

集合取热约束方程组,构成了考虑产汽的分馏与换热集成系统的混合整数非线性规划(MINLP)优化模型。

3 HEN集成优化的案例研究

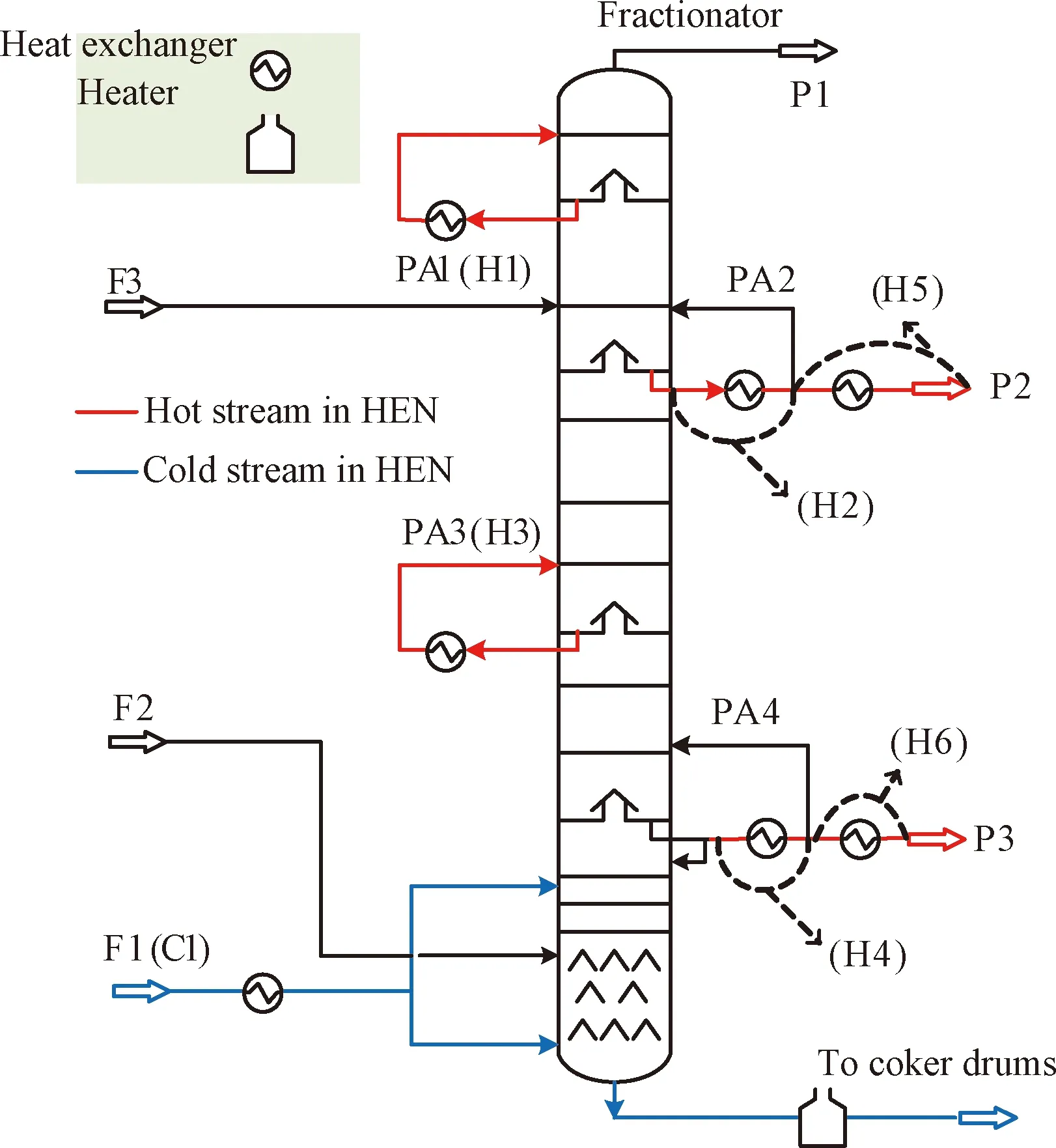

以国内某1.2 Mt/a的延迟焦化装置为例,复杂分馏塔和相应HEN集成系统如图4所示。复杂分馏塔将高温反应油气分离为不同馏分。减压渣油作为冷物流在HEN中通过与产品和循环取热等热物流换热升温。

该系统进料包括物流F1、F2和F3。其中物流F2和F3无需加热。物流F1需要加热到反应温度。产品物流包括P1、P2、P3和进入焦化加热炉的物流。分馏塔顶物流产品P1的温位较低,通常被直接冷却或进入低温热系统,故冷热物流中不含P1。进入换热网络的过程冷热物流包括F1、PA1、PA2、PA3、PA4、P2和P3。

图4 HEN集成优化的案例简图

3.1 基础数据

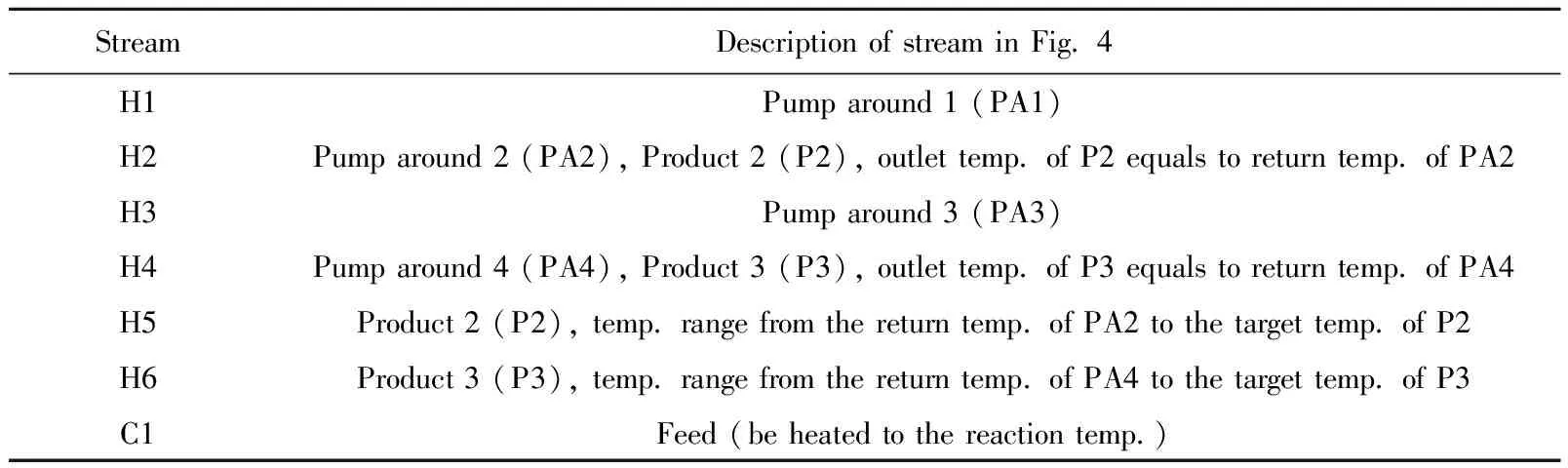

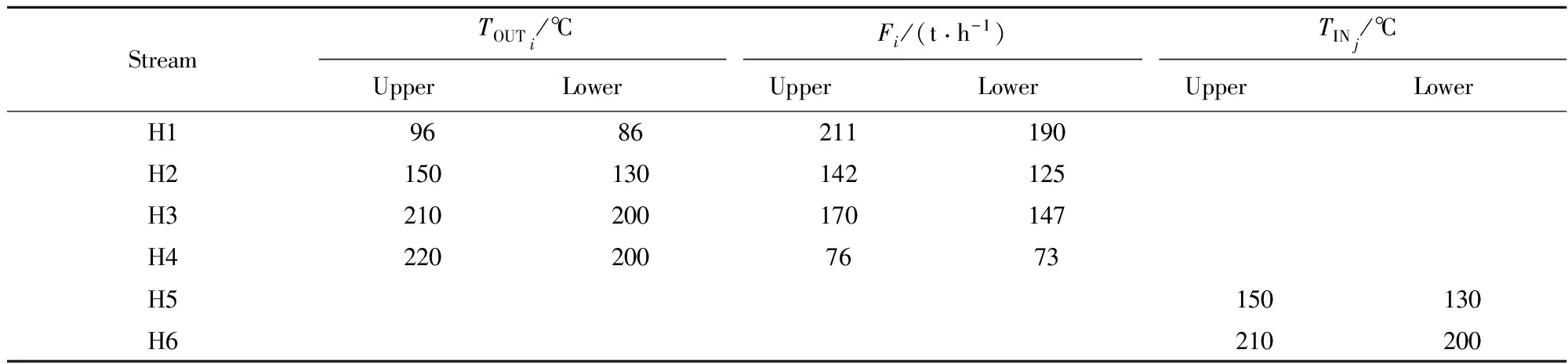

在流程模拟软件PRO/II中建立分馏塔稳态模拟模型[16],得到塔的操作条件和部分参数。由图4辨识系统中的冷热物流,结果列于表1,部分关键参数的边界约束列于表2,取热约束列于表3[12]。

表1 由图4得到的物流识别

表2 相应物流的关键参数的边界条件

表3 取热约束

以节能为目标的启发式规则认为取热循环的返塔温度越高越利于节能。表4为极限状态下依据启发式规则确定的取热,取热物流的返塔温度为表2中的上限值。

表4 极限取热和启发式设计规则下的物流数据

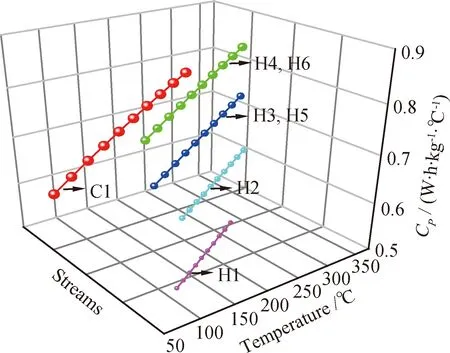

过程物流的热容流率和对应温度的关系如图5所示。物流1和2表示H1和H2,物流3表示H3和H5,物流4表示H4和H6,物流5表示C1。

图5 实例中物流的拟合曲线

基于图5,得到矩阵式(25)。

(25)

图6为0.35 MPa、1.0 MPa和3.5 MPa蒸汽发生过程的温-焓曲线[17]。仅考虑相变过程,对应式(6),得到产汽过程的热容函数关系,如式(26)所示。

(26)

假设回收期pt=1 a、加热炉热效率η=90%、年操作时间h=8400 h、最小传热温差ε=10℃、冷却水进口温度TINCU=20℃、出口温度TOUTCU=30℃、所有物流膜传热系数为100 W/(m2·℃)。换热器的设备费用如式(27)所示。

COST=CF+C·(Area)B

(27)

式(27)中,CF为固定费用,5500 RMB;C为换热器费用系数,3000 RMB/m2;B为面积费用因子,1。

冷热公用工程费用分别为CCU=0.0252 RMB/(kW·h)、CHU=0.55 RMB/(kW·h)。3种等级蒸汽价格为CS1=0.224 RMB/(kW·h)、CS2=0.276 RMB/(kW·h)、CS3=0.328 RMB/(kW·h)。对应的起始和目标温度分别在138~140℃、179~181℃和242~244℃范围。

考虑到工艺装置与蒸汽系统相互关联、相互影响,实际工程中存在装置内工艺产蒸汽并入系统管网难以平衡等问题。笔者仅从理论上研究装置内部分馏与换热集成的情况下考虑工艺物流发汽带来的潜在节能机会,模型中各等级蒸汽发汽量的约束设为大于等于零的逻辑性约束。

3.2 计算结果

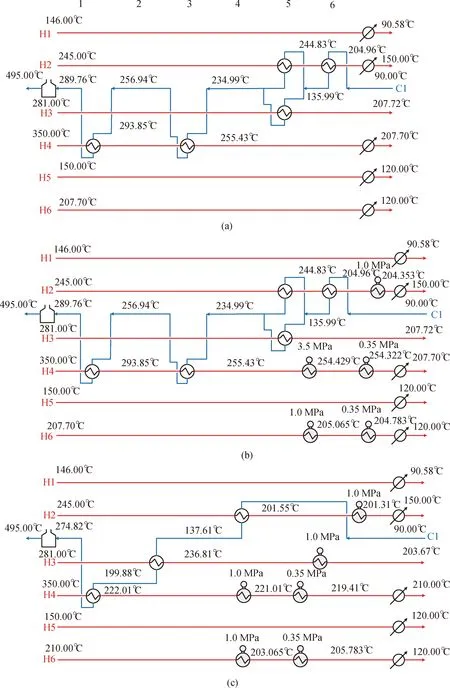

定义3种优化层次,即层次1—集成分馏与换热过程,不考虑发汽;层次2—先集成分馏与换热过程,后将直接冷却的物流用于发汽;层次3—分馏、换热及公用工程集成优化。

3种层次的优化均在相同硬件环境下(Windows XP,Core2 duo,1.59 GHz,RAM 2.00 GB)采用GAMS24.0求解。

层次1,2和3分别采用求解器SBB、DICOPT和DICOPT求解,各耗时20980、41和269 s,得到的HEN如图7所示。层次2中发生0.35 MPa、1.0 MPa和3.5 MPa的蒸汽各0.02、0.20和0.11 t/h,回收180 kW热量。层次3中发生0.35 MPa、1.0 MPa和3.5 MPa的蒸汽各0.24 t/h、7.46 t/h和0 t/h,回收4371 kW热量。

图7 3个层次的HEN优化结构

3.3 结果讨论

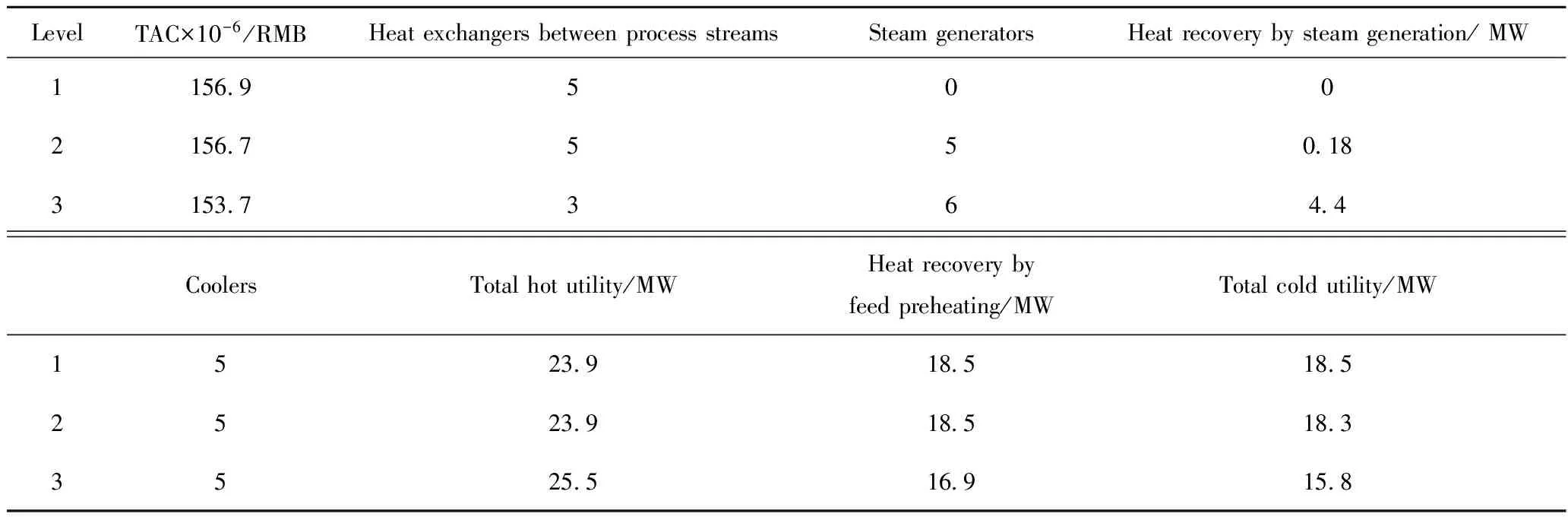

3个层次的优化结果列于表5。从表5可以看出,揉合了公用工程物流的集成优化结果优于不考虑发汽和孤立优化的结果。层次2与层次1相比,发汽后减少冷却负荷并降低了TAC。层次3与层次2相比,公用工程量增加,但发汽量增多,TAC相应减少。

表5 3个层次的HEN优化结果

优化结果中取热分布情况如图8(a)所示,各层次取热比例示于图8(b)。优化层次1、2与取热极限状况相比,蜡油循环取热减少,中段取热增加,柴油取热略微减少。优化层次3与1、2相比,中段部分热量用于发生1.0 MPa蒸汽,且柴油与原料仅换热一次;柴油循环取热减少而中段取热增加,顶循和蜡油循环取热变化较小。优化层次3与取热极限状况相比,顶循和柴油循环取热基本保持不变,中段取热增加,蜡油取热减少。由图8(b)可见,层次3相对层次1和2的低温位取热(顶循和柴油)比例更低,但仍在极限取热比例37.97%以内。

图8 优化结果中各层次取热的比较

取热量由循环取热物流的流量和返塔温度决定。图9为不同状况下的循取热参数,包括循环取热物流的目标温度、流量等。结果显示,多系统优化(层次3)中取热物流的返塔温度并不高于孤立优化(层次2)建议的温度,表明循环取热物流返塔温度的高低与能否得到更好的HEN并无直接关联。

图9 循环取热参数的比较

4 结 论

将复杂分馏塔的取热参数设为连结分馏与换热过程的关键变量,建立了考虑取热约束的复杂分馏塔和换热网络同步优化的混合整数非线性规划数学模型。在此基础上,集成公用工程物流用于优化装置内工艺发汽的等级及流量,能有效改善装置的整体用能效率及经济效益。将取热和产汽作为耦合变量,能够将分馏、换热和公用工程三者进行有效集成。

延迟焦化案例显示,考虑产汽的集成优化相比孤立优化,年度总费用降低了3.2×106RMB/a。在不同层次的优化中,分馏塔取热分布发生变化,高温位的取热越多及循环取热的返塔温度越高并不能保证得到年度总费用更小的换热网络,其与网络结构和参数存在紧密关联。

符号说明:

A——矩阵;Q——热量;

P——产品;S——物流;

缩写

CU——冷公用工程;PA——循环;

HEN——换热网络;TAC——年度总费用,RMB;

HU——热公用工程;

索引

i——过程热物流或热公用工程物流;k——换热级的索引1,…,NOK,温度点1,

…,NOK+1;

iP——循环取热物流;n——不同压力等级的蒸汽;

j——过程冷物流或冷公用工程物流;

集合

K——级数的集合;

CU——冷公用工程;SS——冷物流的子集;

SC——过程冷物流;ST——超结构的换热级{k|k=1,…,NOK};

SH——过程热物流;

参量

a,b——多项式拟合系数;M——极大的正数;

B——面积费用因子;NOK——换热级数;

C——面积费用系数,RMB/m2;pt——回收期,a;

CCU——单位热量的冷公用工程费用,RMB/(kW·h);TINj——冷物流的进口温度,℃;

CF——换热器的固定费用,RMB;TOUTj——冷物流的出口温度,℃;

CHU——单位热量的热公用工程费用,RMB/(kW·h);U——总传热系数,W/(m2·℃);

CSn——单位热量Sn等级蒸汽的价格,

RMB/(kW·h);α——极小的正数;

Fj——冷物流的流量,kg/h;Γ——温差的上限,℃;

FP,i——产品(热物流)的流量,kg/h;ε——换热器容许的最小传热温差,℃;

h——年操作时间,h;η——加热炉的热效率(热公用工程),%;

Hdefn,CGCC——取热负荷之和的焓赤字,W;Ω——换热的上限,℃;

变量

CPi——物流i的热容流率,W/℃;FPA,i——取热循环(热物流)物流的流量,kg/h;

LMTD——传热温差,℃;

CPiP——物流iP的热容流率,W/℃;qi,j,k——换热级k上热物流和冷物流的换热量,W;

CPj——物流j的热容流率,W/℃;qCUi——热物流和冷公用工程的换热量,W;

CPs——物流s的热容流率,W/℃;qHUj——冷物流和热公用工程的换热量,W;

CPPA,iP——循环取热物流的比热容,W·h/(kg·℃);ti,k——换热级k上热端热物流的温度,℃;

dti,j,k——温度点k换热匹配(i,j)的温差,℃;tj,k——换热级k上冷端冷物流的温度,℃;

dtCU,i——热物流和冷公用工程匹配换热的温差,℃;TINi——热物流的进口温度,℃;

Fi——热物流的流量,kg/h;TOUTi——热物流的出口温度,℃;

二元变量

ZCU,i——表示冷公用工程与热物流是否换热的二元变量;

Zi,j,k——表示换热级k上是否存在换热匹配(i,j)的二元变量;

ZLMTD,ZLMTD1,ZLMTD2——表示换热面积计算中采用对数温差或近似计算的二元变量。

[1] SMITH R. Chemical Process Design and Integration[M].second ed, Wiley: New York, 2005.

[2] ZHAO X G, O’NEILL B K, ROACH J R, et al. Heat integration for batch processes Part 2 Heat exchanger network design[J]. Chemical Engineering Research and Design, 1998, 76(6):700-710.

[3] ISAFIADE A J, FRASER D M. Interval based MINLP superstructure synthesis of heat exchanger networks for multi-period operations[J]. Chemical Engineering Research and Design, 2010, 88(10):1329-1341.

[4] ZHANG N, SMITH R, BULATOV I, et al. Sustaining high energy efficiency in existing processes with advanced process integration technology[J]. Applied Energy, 2013, 101:26-32.

[5] YEE T F, GROSSMANN I E, KRAVANJA Z. Simultaneous optimization models for heat integration III Process and heat exchanger network optimization[J]. Computers & Chemical Engineering, 1990, 14(11):1185-1200.

[6] AHMAD M I, ZHANG N, JOBSON M, et al. Multi-period design of heat exchanger networks[J]. Chemical Engineering Research and Design, 2012, 90(11):1883-1895.

[7] VERHEYEN W, ZHANG N. Design of flexible heat exchanger network for multi-period operation[J]. Chemical Engineering Science, 2006, 61(23):7730-7753.

[8] LEI Y, ZHANG B J, CHEN Q L. Thermodynamic analysis and modeling for typical feed-preheating and fractionating processes in delayed cokers[J]. Computer Aided Chemical Engineering, 2012, 31:655-659.

[9] 雷杨, 张冰剑, 齐鑫, 等. 延迟焦化进料预热过程热力学分析与改进[J]. 石油炼制与化工, 2013, 44(5):78-83. (LEI Yang, ZHANG Bingjian, QI Xi, et al. Thermodynamic analysis and improvement for feed preheating process of delayed coking unit[J]. Petroleum Processing and Petrochemicals, 2013, 44(5):78-83.)

[10] 雷杨, 张冰剑, 许永亮, 等. 基于MATLAB建模的延迟焦化换热网络优化[J]. 计算机与应用化学, 2013, 30(11):59-1264. (LEI Yang, ZHANG Bingjian, XU Yongliang, et al. Optimization for the heat exchanger network of delayed coking units based on matlab modeling[J]. Computers and Applied Chemistry, 2013, 30(11):1259-1264.)

[11] LEI Y, QI X, ZHANG B J, et al. Simultaneous optimization of the complex fractionator and heat exchanger network considering the constraints of variable heat removals in delayed coking units[J]. Industrial & Engineering Chemistry Research, 2014, 53(33):13073-13086.

[12] LEI Y, ZHANG B J, QI X, et al. Study on constraints for heat removal duties of the main fractionator in delayed coking units[J]. Applied Thermal Engineering, 2014, 71(1):573-580.

[13] 罗向龙, 华贲. 蒸汽动力系统设计与综合优化研究综述[J]. 化工学报, 2009, 60(10):2411-2419. (LUO Xianglong, HUA Ben. A review on design and optimization of steam power system[J]. Journal of Chemical Industry and Engineering(China), 2009, 60(10):2411-2419.)

[14] ZHANG B J, LUO X L, CHEN Q L. Hot discharges/feeds between plants to combine utility streams for heat integration[J]. Industrial & Engineering Chemistry Research, 2012, 51(44):14461-14472.

[15] YEE T F, GROSSMANN I E, KRAVANJA Z. Simultaneous optimization models for heat integration-I. Area and energy targeting and modeling of multi-stream exchangers[J]. Computers & Chemical Engineering, 1990, 14(10):1151-1164.

[16] LEI Y, ZHANG B J, HOU X Q, et al. A novel strategy for simulating the main fractionator of delayed cokers by separating the de-superheating process[J]. Chinese Journal of Chemical Engineering, 2013, 21(3):285-294.

[17] National Institute of Standards and Technology. Thermophysical properties of fluid systems[DB/OL]. 2013-07-31/2001-01-01. http://webbook.nist.gov/chemistry/fluid/.

Integrated Optimization of the Fractionation and Heat Exchange Processes in Delayed Coker With Considering Steam Generation

LEI Yang, CHEN Xiaozhong, ZHANG Bingjian, CHEN Qinglin

(SchoolofChemistryandChemicalEngineering,KeyLaboratoryofLow-carbonChemistry&EnergyConservationofGuangdongProvince,SunYat-SenUniversity,Guangzhou510275,China)

In the energy optimization of delayed coker, fractionation, heat exchange and utility are the key points. During the integration between fractionation and heat exchange, integrated optimization model (mixed integer nonlinear programming model) was established based on stage-wise superstructure of heat exchanger networks, taking heat removals from the complex fractionator as key coupling variables. To strengthen the energy recovery through steam generation, the steam levels and flow rates were optimized theoretically, thus the whole energy efficiency was gradually improved as well as economic benefit. Results of three optimization levels were compared in the case study. Compared with the first optimization level, the annual total costs of the latter two optimization levels decreased by 0.2×106and 3.2×106RMB/a, respectively, indicating that it is superior to consider steam generation in integrated optimization. Besides, the integrated optimization model can reveal and identify the interaction among different processes.

delayed coking; fractionation; heat exchanger network; steam generation; integrated optimization

2014-11-01

国家自然科学基金项目(21376277)、广东省科技计划重大专项(2010A080801003)资助 第一作者: 雷杨,男,博士,从事过程系统工程研究;E-mail:leiyang@wust.edu.cn

陈清林,男,教授,博士,从事过程系统工程研究;Tel:020-84113659; E-mail:chqlin@mail.sysu.edu.cn

1001-8719(2015)02-0572-11

TE624

A

10.3969/j.issn.1001-8719.2015.02.040