创新芳烃工程设计开发与工业应用

2015-06-24孙丽丽

孙丽丽

(中国石化工程建设有限公司, 北京 100101)

创新芳烃工程设计开发与工业应用

孙丽丽

(中国石化工程建设有限公司, 北京 100101)

中国石油化工股份有限公司(简称中国石化)成功组织攻关并形成了具有自主知识产权的芳烃成套生产技术。该成套技术已经成功应用在中国石化海南炼油化工有限公司(简称海南炼化)60万t/a芳烃生产装置上。其技术进步与工程创新不仅体现在催化剂和吸附剂性能的提高、新型反应及分离工艺的开发与应用、采用组合工艺最大化增产芳烃等方面,而且在节能降耗、提高本质安全和 产品质量、降低生产成本等方面形成了创新的设计方法,成为具有更强成本竞争优势的芳烃生产技术。笔者综述了芳烃生产的核心工艺技术和工程设计的创新开发与工业应用的新进展。

创新开发;集成设计;芳烃技术;工业应用

芳烃是有机化学工业的基础原料,广泛用于生产合成树脂、合成纤维、合成橡胶、合成洗涤剂、增塑剂、染料、医药、香料、农药等[1]。近年来,世界范围对芳烃特别是对二甲苯的需求量不断增长,我国对二甲苯(简称PX)的进口依存度近50%,发展并创新应用芳烃成套技术,打破国外技术的长期垄断十分必要。中国石化成功组织攻关并形成具有自主知识产权的芳烃成套生产技术,涉及的关键性技术有催化重整、芳烃抽提、甲苯歧化与烷基转移、二甲苯异构化及芳烃分离等技术。该成套技术已成功应用于海南炼化60万t/a芳烃生产装置上,其技术进步与工程创新不仅体现在催化剂和吸附剂性能的提高、新型反应及分离工艺的开发与应用、采用组合工艺最大化增产芳烃等方面,而且在节能降耗、提高本质安全和产品质量、降低生产成本等方面形成了创新的设计方法,实现了多项工艺与工程技术的突破[2-3]。该技术成为具有更强市场竞争力的芳烃生产技术。

中国石化在重整、芳烃抽提、甲苯歧化与烷基转移、二甲苯异构化、芳烃吸附剂等方面已拥有多项具有自主知识产权的专项技术[4-8]。在本文中,以海南炼化60万t/a芳烃生产装置为例,综述了芳烃生产的典型核心工艺技术和工程设计的创新开发与工业应用的新进展。

1 集成优化工艺方案,创新设计方法

1.1 优化原料以满足芳烃和汽油调和组分的生产

海南炼化新建芳烃联合装置的原料为重整脱戊烷油和少量外购C8芳烃。重整生成油中的C7和C9、C10芳烃除用作歧化原料外,还有部分需作为高辛烷值汽油调和组分,以满足全厂汽油调和的需要。考虑甲苯辛烷值高、沸点低,是非常好的汽油调和组分,且歧化原料中甲苯比例降低,歧化生成油中的C8芳烃比例增加,因此,选用了能够灵活加工重原料的HAT-099歧化催化剂,为甲苯最大量作为汽油调和组分创造了条件。

1.2 创新优化吸附分离工艺方案

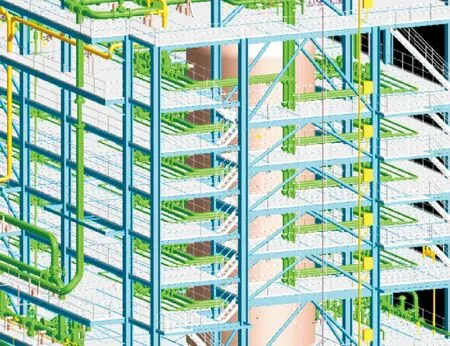

吸附塔4个区域床层数和程控阀数量的确定是实现模拟移动床的关键技术。根据示范装置冲洗试验结果,掌握了冲洗机理与规律,创新优化设置了4次吸附冲洗的床层方案。为简化流程,减少程控阀数量,创新采用分时冲洗的理念,确定分时冲洗时间和程控阀方案。创新的吸附床层管线布置见图1。由于床层管线直径大,相应的程控阀和隔断阀尺寸都需要较大的安装空间。为便于程控阀的检维修,吸附塔构架采用了错层布置的结构,如图2所示。

1.3 创新开发吸附塔内构件

吸附塔格栅的混合与分配性能直接影响吸附分离效率,是吸附分离的核心工程技术之一。格栅在支撑吸附剂的同时,将吸附塔各床层区隔开,其作用是通过格栅分时、平稳地将进料和解吸剂引入吸附塔时,在格栅中与上吸附床层下流的液体混合均匀,并分时、平稳地将抽出液和抽余液从吸附塔内引出,实现模拟移动床的工艺目标。其技术难点在于,格栅需在极小的高度空间内实现复杂的工艺性能要求,需确保其流体的稳定性不影响上床层的流体流动状态。采用计算流体力学方法对吸附分离格栅结构进行热态性能研究和塔内分配管系结构优化研究,掌握了流体在格栅中的流动规律。通过对不同结构的格栅的混合均匀性研究,筛选出混合与分配综合性能最佳的格栅结构。不同格栅结构的分布均匀性研究示意图见图3。

图1 创新的吸附床层管线布置

图2 吸附塔构架错层布置图

从标定结果看,PX纯度和收率均实现了攻关目标,说明吸附塔内构件大型化的研发是成功的,验证了CFD模型的准确性。通过创新开发,已经获得了两项专利授权[9-10],为芳烃成套技术开发提供了重要的技术支撑。

图3 格栅的分布均匀性研究示意图

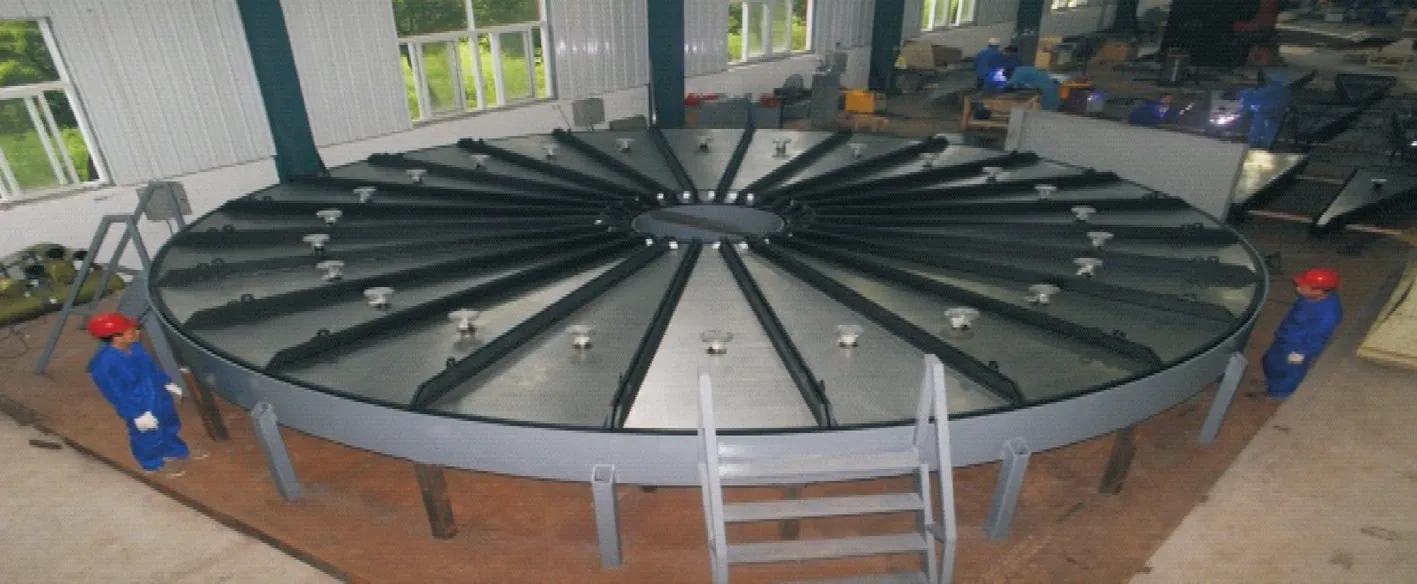

1.4 创新大型设备及内件的机械设计

通过创新应用应力应变计算方法对格栅整体强度和挠度计算,建立三维实体模型,确定主要承载元件、合理的边界条件和载荷分布,以最终确定格栅尺寸。综合考虑大型格栅的实用性、经济性和便于批量生产,焊接条形筛网采用不锈钢材料,其余零、部件采用碳钢,并作表面防锈处理。焊接条形筛网与边框采用非焊接的夹持结构,以克服膨胀差的影响[11]。格栅的制造工序繁杂,质量要求高,制造过程中解决了焊接变形、表面处理、筛网保护等一系列难题,各工序质量控制良好。格栅膨胀试验结果表明,该结构合理,设备可靠。图4为格栅的检验及安装照片。

图4 中间格栅的检验及安装

1.5 创新开发模拟移动床控制系统

模拟移动床控制系统的主要功能包括控制进料分配系统的程控阀开关步序、根据区域变换控制吸附分离循环流量变换、程控阀容错、控制吸附塔压力平稳操作等。为了实现模拟移动床的功能,其控制工况繁多、扫描时间快速、联锁逻辑复杂,常规DCS控制系统无论从硬件还是软件上都难以满足要求。通过对专有控制系统的开发,采用基于面向对象的程序设计,建立了逻辑床层与物理床层匹配的对象模型,将复杂过程控制系统与安全仪表系统完全整合在一起,实现了复杂过程控制与故障安全型控制系统的一体化高度集成。程序正常运行时,修改的参数在下一步进(80s左右)即可生效,时间关联参数的调整速度快,提高了装置操作调整的效率。

该系统设置了“程控阀故障智能判断功能”等先进的控制策略,减小了吸附塔的塔压波动,满足了调节阀在各流量区域的精确、平稳控制的要求。该控制系统自2013年12月投用以来一直运行稳定。CPU运行指标表明,面向对象的程序设计思想大幅优化了程序结构,有效降低了系统运行负荷,保证了程序中的时间循环精度,方便了程序维护和升级。

1.6 创新设计芳烃联合装置低温热利用

传统的芳烃联合装置能耗高,其主要原因是工艺流程长、分馏塔数目多、塔顶冷凝低温热量多。其中,抽余液、抽出液塔顶的低温热是降低芳烃联合装置能耗的重要目标。由于大部分低温热的温位为较低的90~160℃,难以在装置内部得到充分利用,基本都采用空气冷却器和水冷却器进行冷却。常规的解决办法是配合工厂的低温热利用整体规划,采用除盐水或除氧水作为循环热媒,回收利用装置低温热量,用于热水伴热、罐区维温、生活用热等方面。这些常规方法回收低温热有限,并且受季节变化影响,低温热的利用效果不佳。另外,异构化催化剂及吸附剂对水含量有严格的限制,无论是采用发生低压蒸汽还是热水回收,当换热器一旦泄漏时,都可能导致异构化催化剂和吸附剂损坏,需开发特殊技术措施预防。

为控制低温热利用的风险,对抽余液和抽出液塔顶蒸汽发生器进行了创新设计,形成了特殊的结构型式,设置特殊的油中水检测系统等安全措施。在生产中,即使管束发生泄漏,壳程介质将不会直接泄漏到管程介质中。低温热利用的配管布置见图5。

图5 低温热利用的配管布置

为更好地利用低温热,通过适当提高抽余液塔和抽出液塔的操作压力,使塔顶温度升高至195~200℃,能够满足发生0.5 MPa蒸汽的温位要求。甲

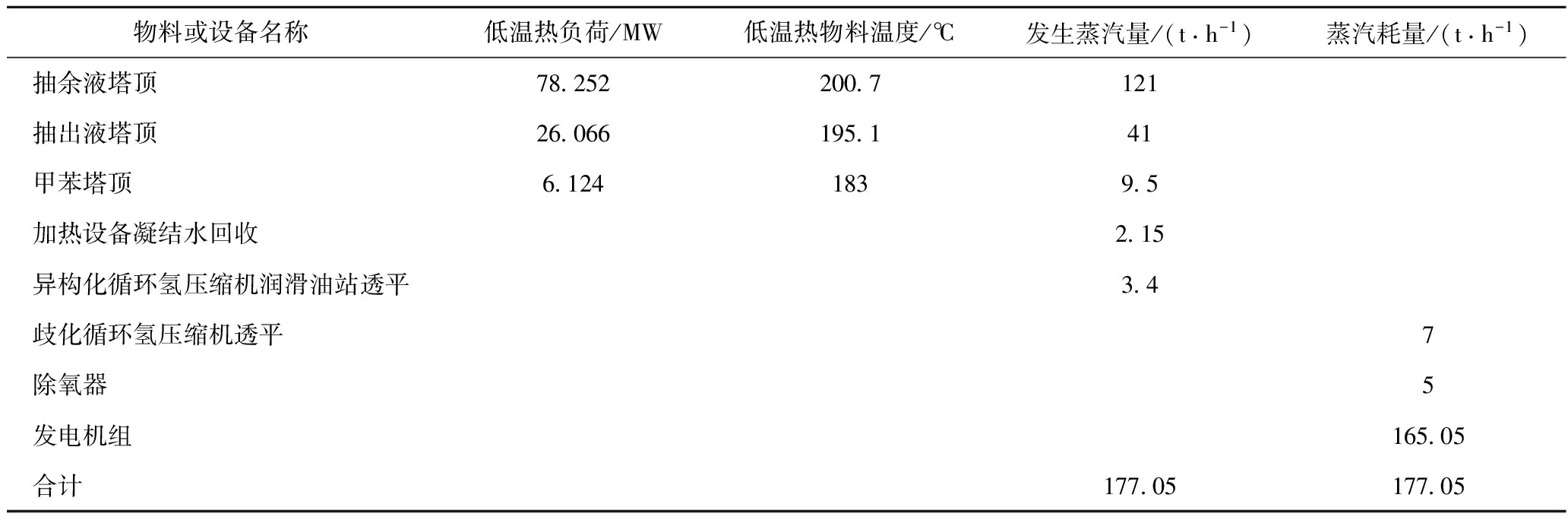

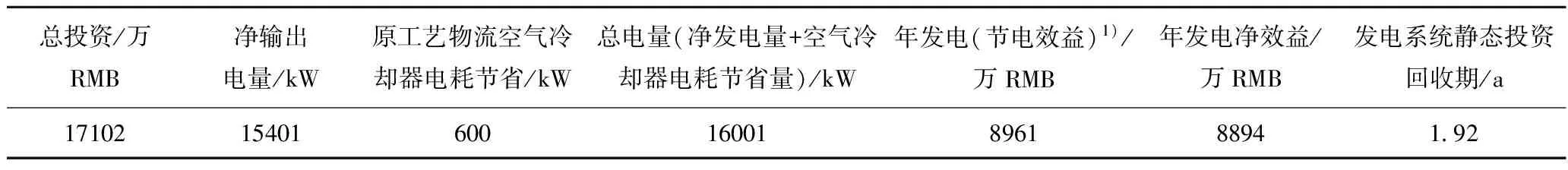

苯塔顶冷凝热除作为苯塔重沸器热源外,多余部分也用来发生0.5 MPa蒸汽。发生的蒸汽经二甲苯塔重沸炉对流段进行过热,少部分用作歧化循环氢压缩机透平的驱动蒸汽和除氧器除氧,其余的均作为动力源发电。装置0.5 MPa蒸汽平衡数据和低温热回收的技术经济指标分别在表1和表2中列出。从表2可以看出,低温发电净输出电量为15401 kW,用于低温发电的总投资约为17102万RMB,年发电净效益8894万RMB,发电系统静态投资回收期1.92a,具有良好的经济效益。

表1 装置0.5 MPa蒸汽平衡数据

表2 低温热回收的技术经济指标

1) 以含税电价0.7 RMB/(kW·h)计

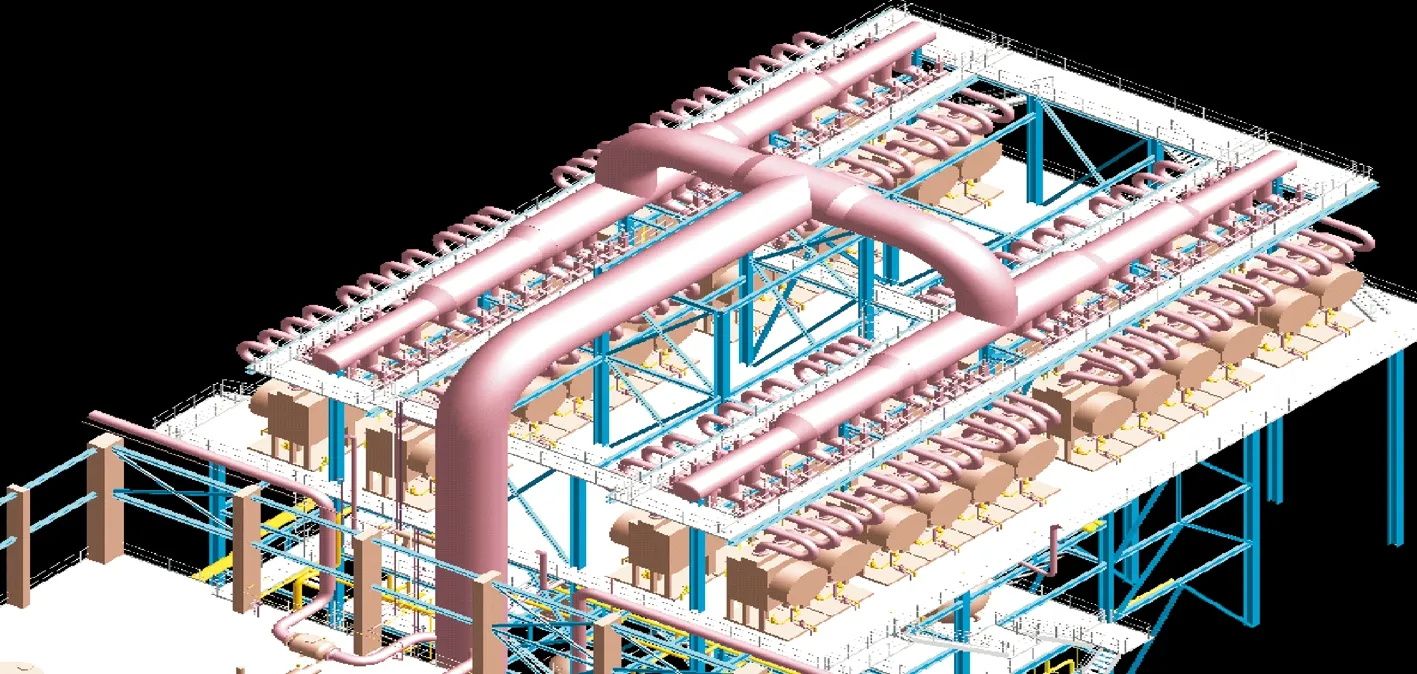

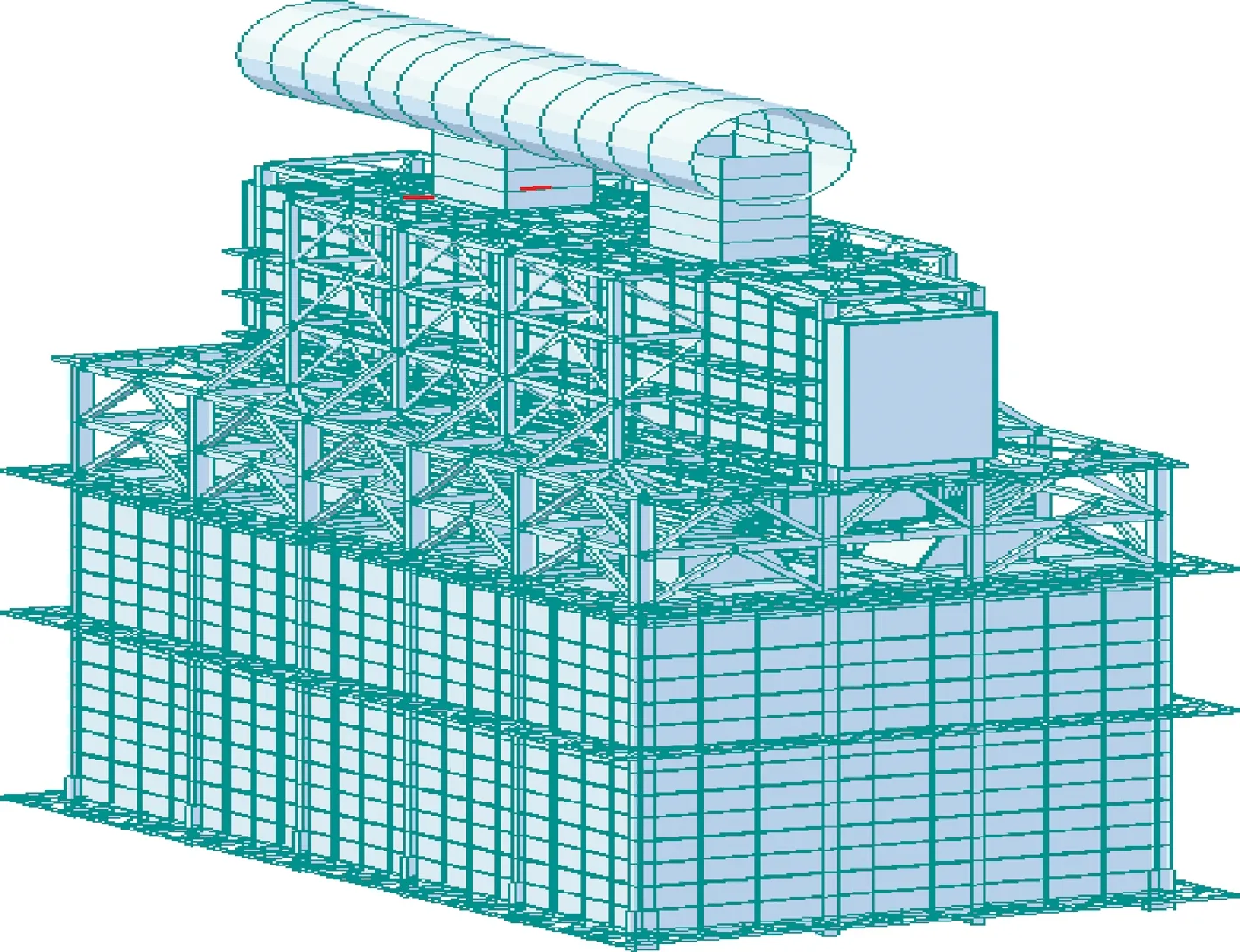

1.7 创新二甲苯塔重沸炉设计方法

在海南炼化60万t/a芳烃项目中,二甲苯塔重沸炉设计热负荷约为180 MW,同规模的二甲苯塔重沸炉常规设计采用2台并联加热炉,占地面积大,炉体散热大,燃料消耗高。为克服这些弱点,对采用单台加热炉进行了系统的集成创新设计研究,确立了采用方箱式立管立式加热炉,并确立了管程数和传热单元的型式。每个辐射盘管单元确立为相对独立的传热体,单元内部几何对称布置管程和燃烧器,以确保传热的均匀性。对流段按完全不规则插排布置,在满足各个管程出口温度相近的前提下,减少了大型加热炉的对流室宽度。该创新设计方案充分利用了炉膛中部空间,减小了加热炉几何尺寸,为大型加热炉钢结构的设计优化提供了有力的技术支撑。图6为创新设计的二甲苯塔重沸炉模型。

对大型炉钢结构进行创新设计方法研究,充分利用壁板作用,实现了结构体系创新,提高结构安全性。主体钢结构降低用钢量20.4%,大幅节省了投资。对大型管板进行了结构形式、结构参数优化设计,使得优化后的大型管板工作状态下应力分布更合理,提高了大型管板的安全可靠性和承载性能。工业实践验证了模拟管板边界条件的合理性及有限元分析结果的可靠性,为今后大型管板设计开发提供了借鉴。

图6 创新设计的二甲苯塔重沸炉模型

1.8 创新设计烟气余热回收系统

采用两段式空气预热器。低温段预热器采用中国石化工程建设有限公司开发的专利产品“耐烟气低温腐蚀的高效空气预热器”[12],设计工况下排烟温度低于95℃;同时优化衬里结构,采用中国石化工程建设有限公司开发的发明专利产品“节能隔热衬里材料”[13],进一步降低加热炉外壁温度,减少炉体散热损失。炉效率由常规的92%提高到94%,燃料可节省358 kg/h,能耗可节省4.4 kg标油/t PX。

2 工业应用结果

海南炼化60万t/a芳烃生产项目包括抽提蒸馏、歧化和苯-甲苯分馏、二甲苯分馏、吸附分离、异构化及与之配套的公用工程。该项目首次集成优化并采用中国石化自主芳烃成套技术,其工艺简图见图7。

图7 芳烃生产工艺简图

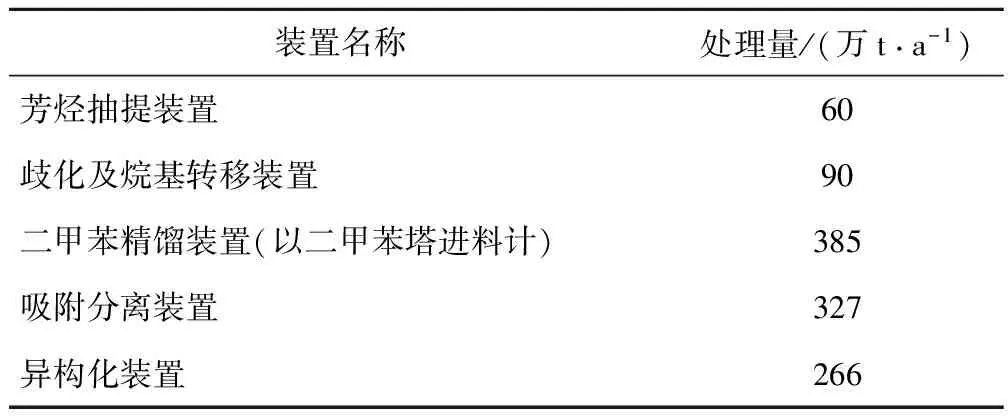

本项目中的原料由来自重整装置的C6+重整生成油和外购混合二甲苯组成。根据原料组成、吸附剂和催化剂性能,并兼顾生产高辛烷值汽油组分等因素综合确定各生产装置的规模,详见表3。

表3 海南炼化60万t/a芳烃生产项目各生产装置的规模

联合装置分别采用中国石化石油化工科学研究院开发的RAX-3000吸附剂和RIC-200异构化催化剂及中国石化上海石油化工研究院开发的HAT-099甲苯歧化和烷基转移催化剂。除部分大流量高温泵、回收塔抽真空泵、高通量换热管、部分加热炉火嘴及关键仪表引进外,其它所有设备全部国产化,国产化率达到95%以上。该装置自2013年12月15日生产出合格芳烃产品以来,运行平稳。标定结果表明,对二甲苯回收率达98%、纯度达99.8%,解吸剂/进料质量比为1.07。其生产的对二甲苯、邻二甲苯、苯等主要产品全部达到优级品质量指标,创造了良好的经济效益。

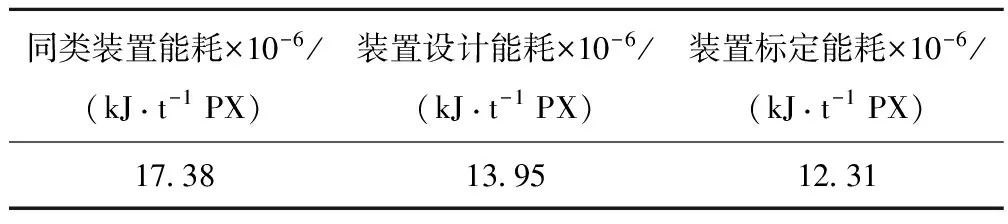

表4为装置的设计能耗与标定能耗对比。从表4可看出,其装置的设计能耗为13.95×106kJ/t PX,较同类装置降低19%。而装置的标定能耗仅为12.3×106kJ/t PX,低于同类装置约29.2%。工业实践证明,集成应用自主创新的芳烃成套技术和能量利用创新设计思路既为芳烃生产开辟了新的生产方法,也取得了较好的经济效益。

表4 海南炼化60万t/a芳烃生产装置的设计能耗与标定能耗对比

3 结 论

中国石化组织科研、设计和生产的联合团队,对吸附塔格栅和模拟移动床控制系统进行了重点技术攻关,有机集成了工艺和工程技术创新,形成了具有流程优化、能耗低、知识产权完全自主的芳烃成套生产技术,主要包括以下5点。

(1) 创新优化吸附分离工艺方案,采用分时冲洗的理念,确定分时冲洗时间和程控阀方案,优化设置了4次吸附冲洗的床层方案,有利于提高产品纯度和吸附分离效率。

(2) 采用计算流体力学方法进行了吸附分离装置格栅结构放大热态性能研究和塔内管系结构优化研究,掌握了吸附塔内件的设计方法和压降控制规律,填补了国内空白;建立格栅三维实体机械工程计算模型,制定了大型格栅制造要求和质量控制标准,实现了特殊格栅结构的高质量制造,为PX成套技术攻关项目提供了重要的技术支撑。

(3) 开发模拟移动床控制系统,实现了吸附塔程序控制系统的进一步优化及大型化装置的成功应用,建立了逻辑床层与物理床层匹配的对象模型,实现了冗余容错过程控制与故障安全型控制系统一体化高度集成的解决方案,通过开发“程控阀故障智能判断功能”减小了塔压波动及其对产品收率和纯度的影响。

(4) 创新优化全装置工艺方案及流程,采用热联合及低温热利用技术,大幅降低装置能耗,取得了良好的经济效益。

(5) 超大型二甲苯塔重沸炉等重大装备的开发与成功应用为自主芳烃成套技术的大型化提供重要的工程支撑。

中国石化芳烃成套技术的开发和成功应用,打破了国外公司在全球的长期垄断局面,中国石化成为全球第3个具有完全知识产权的大型化芳烃生产技术专利商,并将进一步促进我国芳烃产业的健康发展。

[1] 李晨. 国内外对二甲苯发展现状及趋势分析[J]. 中国石油和化工经济分析,2011,(10):9-11.(LI Chen. Current situation and trend analysis of para-xylene technology at home and abroad[J].Economic Analysis of China Petroleum and Chemical Industry,2011,(10):9-11.)

[2] 钱伯章. 海南炼化公司600kt/a对二甲苯工程投产[J]. 石油炼制与化工, 2014, 45(3):94.(QIAN Bozhang.The 600 kt/a PX project of SINOPEC Hainan Petrochemical Co.Ltd. put into operation[J].Petroleum Processing and Petrochemicals, 2014,45(3):94.)

[3] 路守彦. 我国对二甲苯成套技术大型化成功[J]. 炼油技术与工程, 2014, 44(4):12.(LU Shouyan. China’s packaged technology for para-xylene production successfully applied in large-scale units[J].Petroleum Refinery Engineering,2014,44(4):12.)

[4] 戴厚良. 芳烃生产技术展望[J]. 石油炼制与化工,2013, 44(1):1-9.(DAI Houliang.Outlook of aromatics production technology[J]. Petroleum Processing and Petrochemicals, 2013, 44(1):1-9.)

[5] 徐承恩. 催化重整工艺与工程(第二版)[M].北京:中国石化出版社,2014.

[6] 中国石油化工股份有限公司. 甲苯与碳九及其以上重质芳烃歧化和烷基转移工艺:中国,CN00127434.1 [P]. 2003-10-08.

[7] 中国石油化工股份有限公司. 一种逆流移动床重整工艺装置及其催化剂输送方法:中国,CN201010208921.9[P]. 2013-11-06.

[8] 中国石油化工股份有限公司. 重整生成油非临氢脱烯烃方法:中国,CN200910057814.8[P]. 2014-05-28.

[9] 中国石油化工集团公司. 一种吸附分离塔的液体物料分配收集装置:中国,CN201220069559.6[P]. 2012-10-31.

[10] 中国石油化工集团公司. 一种液体收集混合分配装置:中国,CN201020000158.6[P]. 2010-09-29.

[11] 中国石化工程建设有限公司. 将格栅筛网安装在格栅边框内的安装结构以及分离塔:中国,CN201420250616.X[P]. 2014-10-15.

[12] 中国石化工程建设有限公司. 耐烟气低温腐蚀的高效空气预热器:中国,CN200920176203.0[P]. 2010-07-01.

[13] 中国石化工程建设有限公司. 一种700 kg级节能隔热衬里材料及其制备方法:中国,CN200910090391.X[P]. 2012-04-18.

Innovation on Engineering Design and Industrial Application of Complete Set of Aromatic Technology

SUN Lili

(SINOPECEngineeringIncorporation,Beijing100101,China)

SINOPEC has successfully developed and owned the independent intellectual property rights for complete set of aromatic technology, which had been commercialized on the 600 kt/a aromatics complex in Hainan refinery, SINOPEC. Technology progresses and engineering innovation included not only the improvement of catalyst and adsorbent performance, the development and application of new reaction and separation process, the use of combined process to maximize aromatics production etc., but also the innovative design method of reducing energy consumption and production cost and enhancing essential safety and product quality. This aromatic technology was more competitive with these technology progresses and engineering innovation. The progress of key process technology, engineering innovation and the industrial application of aromatics production were summarized.

innovation and development;integrated design;aromatic technology;industrial application

2015-01-10

孙丽丽,女,教授级高级工程师,现从事石油化工工程设计与管理;Tel:010-84876010; E-mail:sunlili@sei.com.cn

1001-8719(2015)02-0244-06

TE624; TB21

A

10.3969/j.issn.1001-8719.2015.02.004