渣油加工技术现状及发展趋势

2015-06-24钟英竹靳爱民

钟英竹, 靳爱民

(中国石化 石油化工科学研究院, 北京 100083)

渣油加工技术现状及发展趋势

钟英竹, 靳爱民

(中国石化 石油化工科学研究院, 北京 100083)

目前,世界范围内增产的石油将主要是重质原油及重质合成油,炼油企业正面临着原料重质化和劣质化、产品轻质化和清洁化、炼制过程清洁化和低碳化的压力,需要尽快提升重油转化加工水平,提升重油轻质化的转化效率。以脱碳、加氢两种石油炼制技术路线为核心,分析了减黏裂化、溶剂脱沥青、延迟焦化、渣油催化裂化、渣油加氢等各种技术的现状及技术进展,并评价了影响渣油加工工艺选择的技术经济因素。延迟焦化技术将依然是渣油加工的主要技术手段之一,但是其经济性和环境表现略差;沸腾床、浆态床加氢技术将在渣油加工技术中承担越来越重要的角色,但在原料适应性和转化深度、催化剂寿命和消耗等方面还有待进一步提高;渣油加工组合工艺因能充分发挥各种渣油加工技术的组合优势,在实际生产中应优先加以考虑。

渣油;焦化;催化裂化;加氢;技术经济

世界范围内原油资源正在逐步趋于重质化,预计2020年后,重质原油储量约占全球原油可采储量的50%左右,增产的石油将主要是重质原油及重质合成油,重质原油高效加工利用已成为当今炼油工业面临的重大挑战和机遇。目前,炼油企业正面临着原料重质化和劣质化、产品轻质化和清洁化、炼制过程清洁化和低碳化的压力,尽快提升渣油转化加工水平,提升渣油转化效率,再次成为炼油企业重点关注的问题。近年来,我国一些炼油企业经济效益在全国炼油厂中一直名列前茅,一个重要原因就是这些企业提升了重油转化水平。对渣油进行高效深度转化,是炼油企业提升竞争力的关键。

1 世界渣油加工概况

渣油加工技术主要包括延迟焦化、减黏裂化、催化裂化、溶剂脱沥青等脱碳技术及渣油加氢处理、渣油加氢裂化等加氢技术。2013年,全世界渣油总加工能力达到1.3×109t/a,延迟焦化技术依然是炼油厂大量应用的渣油转化技术,全球共有170余套渣油延迟焦化装置在运行,总加工能力4×109t/a以上,未来10年渣油延迟焦化和渣油加氢裂化的能力将分别增长55%和63%。图1为2006年与2013年世界主要渣油加工技术加工能力占比变化情况。可以看出,渣油加工技术中,焦化和催化裂化工艺所占比例增长较快,加氢工艺所占比例也有所上升。其中,全球渣油加氢总能力约为1.54×109t/a[1],固定床渣油加氢约占75%,沸腾床渣油加氢约占25%,悬浮床加氢也有了少量应用。

图1 2006年及2013年世界主要渣油加工技术加工能力占比变化

2 主要渣油加工技术及发展趋势

2.1 减黏裂化工艺现状及进展

减黏裂化是一种渣油轻度热裂化过程。全世界减黏裂化装置目前共有208套[2],总加工能力约为2.5×108t/a。由于减黏裂化的转化率只有20%左右,80%[3]仍然是重燃料油,轻质化程度过浅,且重质燃料油需求也不再增长[4],所以单独应用减黏裂化工艺加工渣油所占比例大幅度下滑。

利用减黏裂化特点,将其与其它渣油轻质化技术优化组合形成的组合工艺在国内外仍有应用。例如,中国石化石油化工科学研究院开发了渣油缓和热转化-溶剂脱沥青-催化裂化组合工艺。该组合工艺利用减黏裂化特点,一方面使渣油中卟啉类重金属化合物发生缩合反应降低其溶剂可溶性,另一方面使减压渣油进行热重整,从而有利于大幅度提高脱沥青油收率,具有更高的轻质化率。广州石油化工总厂应用减黏-溶剂脱沥青-延迟焦化组合工艺,延迟焦化的进料为脱油沥青与减压渣油混合物,可将渣油“吃干榨尽”。茂名石油化工公司等企业应用减黏-延迟焦化组合工艺,将减压渣油经减黏裂化后作为延迟焦化进料,轻油收率明显提高,焦炭产率降低。

2.2 溶剂脱沥青工艺现状及进展

采用溶剂脱沥青工艺可以从减压渣油中提取高质量的脱沥青油,使渣油的绝对量减少40%[5];脱油沥青再进行延迟焦化,既可生产更多的汽油、柴油和蜡油,也可减少总焦炭产量,有利于提高炼油企业经济效益。

渣油超临界抽提(ROSE)技术是具代表性的溶剂脱沥青工艺,20世纪70年代由科尔-麦吉(Kerr-McGee)公司成功开发。目前已有32套超临界抽提装置投产使用,最大规模为2.60×106t/a,总能力超过2.5×107t/a。除此以外,溶剂脱沥青技术还有IFP的SOLVAHL、UOP公司的抽提脱金属技术(Demex)、Foster-Wheeler公司的低能耗脱沥青技术(LEDA)。中国石化下属11家企业共有13套溶剂脱沥青装置[6],年加工能力达到5.76×106t/a。

目前,溶剂脱沥青技术研究的焦点是组合工艺。Foster Wheeler/UOP联合开发了ASCOT组合工艺。该技术结合了两家公司的脱沥青技术和延迟焦化技术,以减压或者常压渣油为原料,提高了液体收率,同时可以减少石油焦的生成。KBR也开发了溶剂脱沥青-延迟焦化组合工艺,所产的沥青或石油焦用于发电、副产燃料、化学品和氢[7]。中国石化石油化工科学研究院开发成功的缓和热转化-溶剂脱沥青组合工艺在高桥石化和锦西炼化总厂等企业应用后,DAO质量得到改善,收率增加10%以上。济南炼油厂、上海石化、玉门炼化总厂等企业通过采用催化裂化-溶剂脱沥青(FCC-SDA)组合工艺,渣油掺炼比例加大,催化裂化装置馏分油供应增多,经济效益提高。

2.3 焦化工艺现状及进展

焦化工艺是目前炼油工业应用最多的渣油转化技术。包括延迟焦化、流化焦化和灵活焦化,三者各占78%、8%、14%[8]。预计未来10年,延迟焦化装置能力还要增加30%左右[9]。2013年,中国延迟焦化能力达到1.26×108t/a,约有31%的渣油是通过延迟焦化装置加工的。预计未来5年,中国延迟焦化产能将继续增加约1.8×107t/a,但增幅将大幅下降,预计2018年中国焦化总能力将达到1.44×108t/a[10]。

延迟焦化是一种深度热裂化渣油转化技术。由于该技术具有对原料的适应性强、工艺成熟、投资低、操作费用少等优势,因而对炼油企业具有普遍适用性。但同时,延迟焦化技术也存在将一部分渣油变成低价值焦炭的明显劣势。例如,UOP公司通过改进延迟焦化操作,渣油原料的转化率只能达到65%~75%,其余的渣油原料都变成了石油焦和少量气体[8]。另外,延迟焦化技术还存在产品石脑油、柴油和焦化蜡油的质量较差,加氢处理和加氢裂化难度较大等问题。

近20多年来,双面辐射加热炉、加热炉在线清焦、焦化塔自动卸盖、低压超低循环比操作等先进技术的工业应用,使延迟焦化技术在加工灵活性、安全性、可靠性方面有了很大进展。例如,渣油加工能力达1.0×107t/a的延迟焦化装置已运转10余年之久。此外,密闭除焦系统的应用使焦化装置的环保情况有了很大改善。采用高温、低压、低循环比的操作方式,是未来延迟焦化技术的发展方向[6]。

2.4 渣油催化裂化工艺现状及进展

20世纪90年代以来,渣油催化裂化技术在渣油加工中发挥日益重要的作用。目前,使用催化裂化装置加工渣油已较为普遍,全球催化裂化装置掺渣量为25%~75%,渣油催化裂化生产能力已占全世界FCC生产能力的25%以上[11]。

美国是世界上拥有催化裂化装置最多、加工能力最大的国家,占世界催化裂化总能力的33.79%,催化裂化装置掺炼渣油比较普遍。重油催化裂化装置是我国重油轻质化最主要的生产装置,约有47%的渣油是通过催化裂化加工[12]。

渣油催化裂化只能转化“杂质”相对较少的渣油,即残炭质量分数低于6%、金属镍+钒的质量分数低于35μg/g的渣油,且其硫含量要低。大量高硫、高残碳、高金属的渣油必须经过预处理才能进行催化裂化。

经过多年的发展,已经开发出了多种适应加工渣油的催化裂化工艺的工程技术,主要有反应系统构件的改进技术、提高催化剂活性和选择性的技术、催化剂再生温度的控制技术、进料超细雾化技术、高效率汽提技术等。这些工程技术有效提高了重油催化裂化技术的水平。

未来,随着原油的重质化和劣质化以及产品的轻质化和清洁化,重油催化裂化技术将继续经济有效地满足重油加工需求,特别是在已建有大量重油催化裂化装置的地区。另一方面,催化裂化装置也是炼油厂温室气体排放的主要工艺装置,重油催化裂化装置的碳排放尤其高。受未来对于碳排放的限制影响,降低催化裂化装置碳排放的技术将受到关注并会引发新的技术进步。

2.5 渣油加氢工艺现状及进展

目前,渣油加氢处理有固定床加氢处理、移动床加氢处理、沸腾床加氢处理和悬浮床加氢处理4种工艺。其中,固定床加氢工艺因投资抵、操作方便,发展最为迅速,全世界约有70套工业装置[13],总加工能力达到1.233×108t/a,占渣油加氢处理总量的83%[14]。中国石化有3套渣油加氢装置,加工能力6.60×106t/a,占中国石化原油蒸馏能力的3.03%[15];中国石油有2套渣油加氢装置,加工能力5.42×106t/a,占中国石油原油蒸馏能力的3.26%。沸腾床加氢改质已成功工业化多年,浆态床渣油加氢裂化尚处于工业示范阶段。

2.5.1 固定床渣油加氢技术

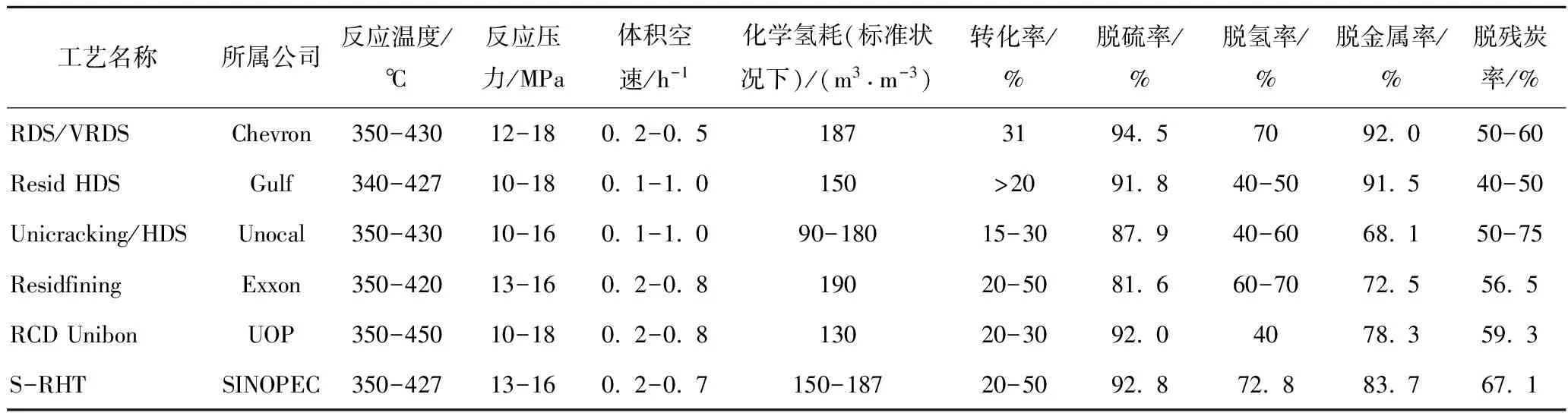

典型固定床加氢工艺技术有RDS/VRDS工艺、Resid HDS工艺、RCD Unibon工艺、Residfining工艺、S-RHT工艺和Hyval工艺技术,操作条件与结果见表1[16]。

近年来,主要围绕新型催化剂开发、催化剂级配等方面对渣油固定床加氢处理技术展开研究。同时,渣油固定床加氢处理-催化裂化组合应用技术逐渐成为炼油企业实现渣油深度转化并生产清洁油品的重要技术。渣油固定床加氢处理技术在相当长的时期内将仍然是大多数炼油企业加工劣质原料的优选技术,延长装置运行周期和加工处理更加劣质的原料将是今后技术研发重点。

2.5.2 沸腾床渣油加氢技术

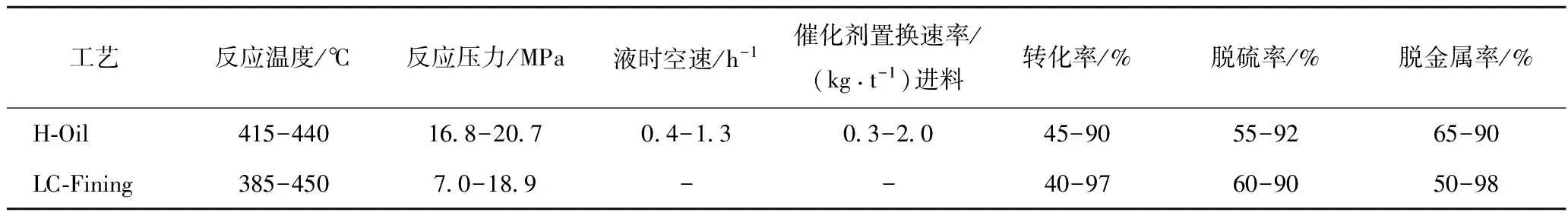

国外沸腾床渣油加氢技术有Chevron公司的LC-fining和Axens公司的H-Oil。2种工艺基本相似,其中LC-fining工艺为内置循环泵,H-Oil工艺为外置循环泵;LC-fining不同反应器采用不同的催化剂,H-Oil不同反应器采用同种催化剂。两种工艺均成熟、可靠,世界上已有约20套工业装置,装置在线率96%,运转周期可达到3年。H-Oil近年许可数量多于LC-fining。正在运转的装置转化率一般在60%~75%。

与固定床加氢处理技术相比,渣油沸腾床加氢改质技术能够加工高硫、高残炭、高金属的劣质渣油,具有较高转化率的优势。但是该技术仍然有25%~45%的尾油未转化,另外还存在装置投资大、操作技术复杂等问题。

表1 全球典型固定床加氢工艺的操作条件及结果比较[16]

表2 H-Oil和LC-Fining工艺操作条件

2012年,Axens公司和Chevron公司分别推出了H-Oil-延迟焦化和LC-Fining-溶剂脱沥青的组合工艺(LC-Max工艺)。H-Oil-延迟焦化组合工艺的残炭脱除率在40%~70%,使得未转化尾油中生焦母体大大减少,在焦化反应时石油焦产量必然降低,轻油收率得以大幅提高;LC-Max工艺不仅能够提高转化率和增加原油加工的灵活性,而且降低了反应系统的投资和操作费用。

2.5.3 浆态床渣油加氢技术

浆态床渣油加氢裂化技术的原料适应性强,适合于高金属、高残炭、高硫、高酸值、高黏度劣质渣油,甚至是煤和渣油混合物的深加工。该技术同时具有转化率高、轻油收率高、柴/汽比高、产品质量好、加工费用低等优点,一次转化率可以达到90%以上[17]。该技术虽然尚未实现工业化应用,但具有很好的发展前景。

近年来,“均相”催化剂的渣油浆态床加氢技术是研究重点。典型的代表性技术有Chevron公司VRSH工艺、BP公司的VCC工艺、加拿大的(HC)3技术、意大利Eni集团的EST工艺技术、UOP公司的SUPERFLEX技术等。

VCC工艺的技术特点是,采用便宜的赤泥/焦粉作为催化剂或添加剂(添加量约2%),一次性外排废催化剂,在高温(430~470℃)、高压(18~23 MPa)条件下,实现524℃以上渣油转化率大于95%。目前,该工艺已经推出5套装置许可,其中4套煤焦油加氢,1套渣油加氢,均未开工运行。Eni公司的EST技术采用的催化剂为油溶性钼化合物,添加量为50~200 μg/g,反应压力约16 MPa,反应温度范围为400~425℃。该技术以较低的反应温度、较高的氢压和高催化剂浓度强化渣油中的沥青质转化,实现渣油的高效转化(转化率大于95%)。2013年10月在意大利建成加工能力3129 t/d的EST装置。

国内的代表技术有中国石化石油化工科学研究院开发的渣油浆态床临氢热转化技术(RMD),实验表明,RMD-I型工艺加工塔河减渣时,馏分油收率为80%,比焦化工艺高20百分点;RMD-Ⅱ型工艺加工塔河渣油和科威特渣油时,馏分油收率可分别达到88%和90%,比焦化工艺高约30百分点。

2.6 渣油加工组合工艺开发及应用

虽然渣油加工技术种类很多,但没有适用于所有渣油、能够解决所有问题的单一技术,由此,渣油加工组合技术应运而生,并得到广泛应用。目前已成功应用的渣油加工组合工艺有10余种。通常重油加工工艺的选择应根据原料油性质、产品要求、转化率、产品价格、经济和环境保护的要求等因素综合考虑。

2.6.1 延迟焦化-催化裂化组合工艺

针对常压渣油催化裂化方案产品品种单一、质量不高的问题,延迟焦化-催化裂化组合工艺技术主要用来处理非常劣质的渣油,一般情况下,转化率可达50%~70%[18]。通过调整焦化和催化的加工量可以大幅度改变柴/汽比,较好地适应市场对汽油、柴油需求的变化,大大改善炼油厂的生产灵活性。

2.6.2 渣油加氢-重油催化裂化组合工艺

渣油加氢-重油催化裂化组合工艺是先将劣质渣油进行加氢处理,重油催化裂化装置产生的重循环油同时作为渣油加氢的混合进料,加氢处理后的常压渣油再作为重油催化裂化的原料。重循环油中的芳烃含量高,可以有效提高渣油中胶质和沥青质的相溶性,从而提高渣油的转化率,减少催化剂积炭,延长催化剂寿命。中国石化石油化工科学研究院在渣油固定床加氢技术(RHT)的基础上开发了渣油加氢-FCC双向组合技术RICP,抚顺石油化工研究院开发了SFI渣油加氢处理和催化裂化深度组合技术,提高了渣油加氢技术的经济性。

2.6.3 渣油溶剂脱沥青-气化-加氢处理-催化裂化组合工艺

在炼油厂总的经济效益中,60%来自催化裂化装置。但是在实际生产中,适合催化的原料受工艺制约来源有限。为了获得足够的催化原料,渣油溶剂脱沥青-沥青延迟焦化-脱沥青油催化裂化组合工艺由此产生。脱沥青油经过加氢精制成为很好催化原料,脱油沥青进行延迟焦化,进一步浓缩原油中的硫、金属、残炭等,可进一步获得轻质产品。这种组合工艺可以处理高硫、高金属和高残炭渣油。催化裂化澄清油与碱渣混合,回收澄清油中可裂化的组分进入脱沥青油,然后再返回到重油催化装置中,为催化裂化装置提供大量的原料。

2.6.4 渣油加氢-延迟焦化组合工艺

渣油加氢-延迟焦化组合工艺是将劣质渣油经过浅度加氢处理,降低其硫含量后进入延迟焦化装置生产轻质油品,同时生产的低硫石油焦销路好且用途广泛。欧洲部分炼油企业采用该组合工艺生产低硫燃料油与低硫石油焦。该组合工艺一次性投资相对较高,其优点是可以避免劣质渣油直接焦化生产的高硫石油焦所带来的二次环境污染。与渣油加氢-催化裂化组合工艺相比,该组合工艺的轻质油收率低约5%,氢耗量也降低1/2以上[18]。美国墨西哥湾的许多炼油厂在加工高硫油时均采用该组合加工工艺。

3 渣油加工技术选择

通常情况下,减压渣油占原油的30%~50%,但却含有原油中几乎全部的金属杂质、70%以上的硫化物和80%[19]以上的含氮化合物,其加工难点主要是渣油分子结构复杂,胶质、沥青质的处理和转化困难。

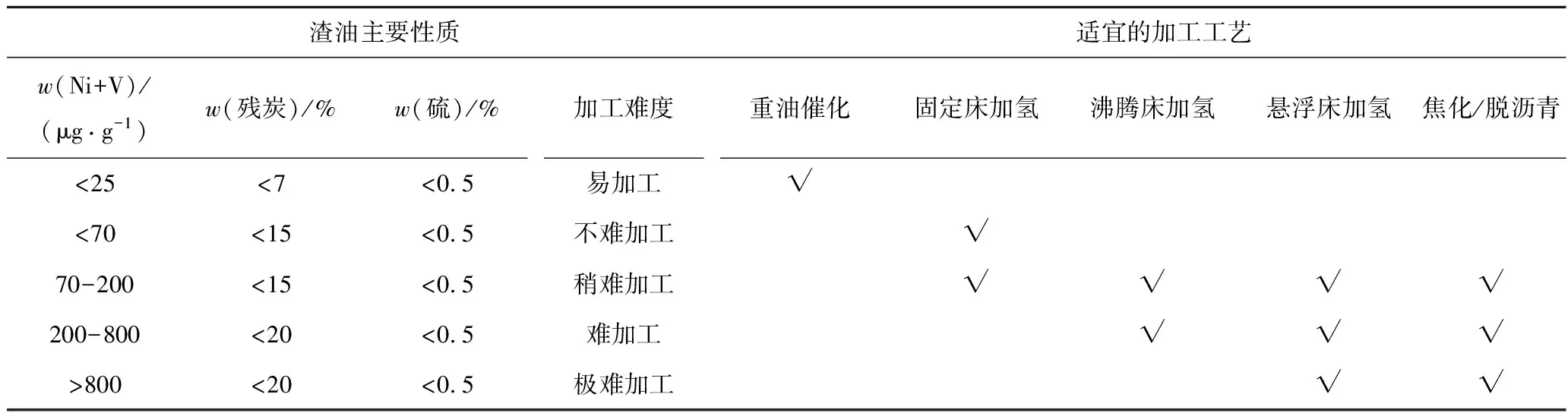

3.1 根据渣油性质选择合适的加工工艺

每一种工艺都有其局限性,要根据渣油性质选择相应的加工工艺。从表3[20]可以看出,低硫、低金属含量的渣油应选择重油催化裂化工艺进行加工;高硫、低金属含量的渣油应采用加氢与催化裂化组合工艺进行加工;高硫、高金属含量的渣油需采用焦化、溶剂脱沥青或浆态床加氢工艺进行加工。

表3 渣油加工工艺选择

3.2 渣油加工方案选择

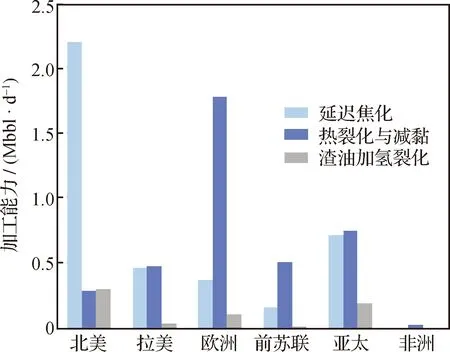

世界各地由于加工原油种类和品质、加工水平、产品需求差异,以及炼油厂配置历史等众多原因,在渣油加工工艺选择上存在较大差异。按地区划分的渣油加工能力见图2。

图2 按地区划分的渣油加工能力

延迟焦化工艺因其工艺技术成熟,投资和成本较其他渣油加工工艺相对较低,在世界各地得到普遍应用。美国加工进口的原油种类很多,从轻质低硫原油到重质沥青,品质差异很大,同时其产品需求以汽油为主,焦化工艺成为加工渣油的主要手段;欧洲加工的原油更多的是中质和轻质原油,产品需求以柴油为主,减黏和热裂化工艺是其加工渣油的主要手段之一;日本主要加工中东原油,硫含量高,因此,日本主要应用渣油加氢工艺,以达到脱硫效果。中国的原油减压渣油含量较高,一般为40%~50%,但由于H/C原子比属中等,芳碳率大多小于0.25,具有较好的可裂化性,所以渣油加工多以重油催化裂化和延迟焦化为主体,并配以必要的产品精制与原料预处理等组合工艺。

3.3 渣油加工方案经济分析

影响渣油加工经济性的主要因素有装置投资、原油价格、氢气价格、装置投资以及电力价格,各种因素对不同渣油加工方案经济效益影响的程度有所不同,原油价格及氢气价格的变化产生的影响最大。以渣油加氢和延迟焦化为例,国内外渣油加氢和延迟焦化这两种装置的投资额比值相差很大,国内的这一比值为0.3~0.5,而国外则为0.7~0.8[21];两种方案的液体收率不同,加氢比焦化的液收高出许多,当原油价格发生变化,加氢比焦化产值变化大。但是总的看来,加氢方案的液体收率略高,经济效益比焦化方案好。

4 结 论

(1) 延迟焦化技术因原料适应性强、技术成熟、投资和操作费用较低,在加工劣质渣油时具有一定优势,至今仍是处理渣油(特别是劣质渣油)的主要手段之一,但在高油价下,其经济性和环境表现相比加氢路线略差。在渣油加工路线选择上,综合各种因素,总体上加氢方案因液体收率较高,经济效益比较好。

(2) 固定床加氢与沸腾床加氢工艺已经成功应用多年,有较为成熟的经验,但在原料适应性和转化深度、催化剂寿命和消耗等方面,还有待进一步提高。浆态床加氢工艺适宜加工特别劣质的渣油,具有较强的原料适应性和较高的转化率,在进一步解决系统结焦和运行周期较短等问题后,具有良好的工业推广前景;如与其他工艺有机集成,将是渣油加氢技术的一大提升。

(3) 随着渣油劣质化趋势的增加,依据原料性质和市场情况可灵活选择渣油催化裂化、固定床加氢、沸腾床加氢、浆态床加氢和延迟焦化等工艺,特别值得关注的是发展迅速的渣油加工组合工艺,集中了一些工艺各自的优点,充分发挥了各种渣油加工技术的组合优势,在实际生产应用中应优先加以考虑,从而提高渣油转化深度和优化产品结构,达到炼油工艺效益最大化,过程和产品清洁化。

[1] 缪超, 杨维军, 王皓. 全球主要地区石油焦供需现状及趋势分析——主要地区石阿格斯亚太石油焦会议”集粹[J].国际石油经济,2014,(5):15-20.(MIAO Chao,YANG Weijun, WANG Hao.Situation and trends in petroleum coke supply & demand, by region of the world—Highlights for Argus Asia Petroleum Coke. Summit 2014[J]. International Petroleum Economics,2014,(5):15-20.)

[2]谷振生, 王晓明. 国内外重油加工技术新进展[J]. 炼油与化工,2010,21(1):6-8.(GU Zhensheng, WANG Xiaoming. New progress of heavy oil processing technology at home and abroad[J]. Refining and Chemical Industry, 2010,21(1):6-8.)

[3]姚国欣. 委内瑞拉超重原油和加拿大油砂沥青加工现状及发展前景[J].中外能源,2012,17(1):3-22.(YAO Guoxin. Current status and development prospects for processing of venezuelan extra-heavy crude and Canadian oil sand bitumen[J]. Sino-Global Energy, 2012,17(1): 3-22.)

[4] GILLIS D, VAN WEES M, ZIMMERMAN P. Upgrading residues to maximize distillate yields[C]//UOP LLC,A Honeywell Company Des Plaines,AM-09-65. Illinois,USA2009.

[5]姚国欣. 渣油深度转化技术工业应用的现状、进展和前景[J].石化技术与应用, 2012,30(1):1-12.(YAO Guoxin. Current situation,progress and prospect of industrial application of residuum depth conversion technology[J].Petrochemical Technology & Application, 2012,30(1):1-12)

[6]李出和, 李蕾, 李卓. 国内现有延迟焦化技术状况及优化的探讨[J].石油化工设计,2012,29(1):10-12,16.(LI Chuhe, LI Lei, LI Zhuo. Delayed coker process technologies in China and the optimization[J]. Petrochemical Design,2012,29(1):10-12,16.)

[7]Technology update: Solvent extraction and deasphalting[EB/OL]. Worldwide Refining Business Digest Weekly.e. http://www.hydrocarbonpublishing.com,2010-07-19.

[8]王建明. 渣油深度转化提高轻油收率技术的重大进展[J].中外能源,2012,17(8):1-18.(WANG Jianming. Major advances in technology for raising naphthayield by residuum deep conversion[J]. Sino-Global Energy, 2012,17(8):1-18.)

[9]李志强. 渣油加工仍是21世纪重要的石油炼制技术[J].当代石油石化,2005,13(4):10-14 (LI Zhiqiang. Residuum process ing is still an important oil refining technology in 21 century[J]. Petroleum & Petrochemical Today, 2005,13(4):10-14.)

[10] 曲涛, 郭皎河, 高鲜会. 进口油溶剂脱沥青技术优化研究[J].石油沥青,2011,25(2):65-68.(QU Tao, GUO Jiaohe, GAO Xianhui. Study on the optimization of deasphlting technology by imported oil[J]. Petroleum Asphalt, 2011,25(2):65-68.)

[11] 孟刚. 渣油催化裂化技术进展[J].科技创新与应用, 2012,(9):12-13.(MENG Gang. Development of RFCC technology[J]. Science and Technology Innovation and Application,2012,(9):12-13.)

[12] 周惠娟, 蔡继元, 潘元青.催化裂化在21世纪炼油工业中的地位和作用[J].天然气与石油,2009,27(6):30-32,36.

[13] 李浩, 范传宏,刘凯祥.渣油加氢工艺及工程技术探讨[J].石油炼制与化工,2012,43(6):31-39.(LI Hao, FAN Chuanhong,LIU Kaixiang. A discussion on residue hydrogenation process and engineering technology[J].Petroleum Processing and Petrochemlcals, 2012,43(6):31-39)

[14] 陈宁, 蒋立敬,翁延博.渣油加氢处理过程中氢分压对杂质脱除率的影响[J].当代化工,2012,41(10):1132-1134,1142.(CHEN Ning,JIANG Lijing,WENG Yanbo. Effect of hydrogen partial pressure on impurity removalefficiency in the residue hydrotreating process[J]. Contemporary Chemical Industry, 2012,41(10):1132-1134,1142.)

[15] 江波. 渣油加氢技术进展[J]. 中外能源,2012,17(9):64-68.(JIANG Bo. Advances in residuum hydrofining technology[J]. Sino-Global Energy, 2012,17(9):64-68.)

[16] 方向晨. 国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104.(FANG Xiangchen. Development of residuum hydroprocessing technologies[J]. Chemical Industry and Engineering Progress, 2011,30(1):95-104.)

[17] 任文坡, 李雪静. 渣油加氢技术应用现状及发展前景[J].化工进展,2013,32(5):1006-1013.(REN Wenpo, LI Xuejing. Application and development of residuum hydroprocessing technologies[J]. Chemical Industry and Engineering Progress, 2013,32(5):1006-1013.)

[18] 孙丽丽. 劣质重油加工路线的选择对炼厂经济效益的影响[J].当代石油石化,2007,15(8):14-20.(SUN Lili. The influence of choosing bad heavy oil processing route upon refinery economic benefit[J]. Petroleum & Petrochemical Today, 2007,15(8):14-20.)

[19] 瞿国华. 重质原油加工的热点与难点[J].石油化工技术与经济,2013,29(1):1-7.(QU Guohua. Hot points and hard points in processing of heavy oil[J]. Technology & Economics in Petrochemicals, 2013,29(1):1-7.)

[20] 谢可堃. 王志刚,谢崇亮.广东石化20 Mt/a劣质重油加工项目总加工流程的优化[J]. 中外能源,2014,19(1):75-79.(XIE Kekun, WANG Zhigang, XIE Chongliang, et al. The overall configuration optimization for Guangdong petrochemical’s 20 Mt/a heavy oil processing project[J]. Sino-Global Energy, 2014,19(1):75-79.)

[21] 韩崇仁, 陶宗乾,王建平.含硫渣油加工路线选择的探讨[J].当代石油石化,2003,11 (7):14-19.(HAN Chongren, TAO Zongqian, WANG Jianping. Probing the choices of sulfur containing residuum processing lines[J]. Petroleum & Petrochemical Today, 2003,11 (7):14-19.)

Present Situation and Progresses of Residue Processing Technology

ZHONG Yingzhu, JIN Aimin

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Nowadays,heavy oils and synthetic crude oils are increasing in the world oil market. Refineries suffer from stress to use heavy and poor quality stocks to produce lighter and clean fuels with clean and low carbon emission processes. Refineries must enhance the technical level as soon as possible to increase residue conversion to produce more distillates. The application situations, limitations and technology advances of visbreaking, solvent deasphalting, delayed coking, RFCC and residue hydrotreating are highlighted based on the mechanism of two core technologies—decarbonization and hydrogenation processes, and the factors influencing the choice of residue processing technology are discussed from the perspective of technical economy. Delayed coking is still a main residue processing technology,however,its economic and environmental performance is slightly worse. The ebullated bed and slurry bed hydrocraking technologies will play an increasingly important role, but some technical problems need to be further improved, such as feedstock adaptability, conversion level, catalyst life and consumption. The combined processing schemes should be taken into account, because the advantages of different processes could be performed sufficiently.

residue; coking; FCC; hydrogenation; technical economy

2014-11-28

钟英竹,女,高级工程师,硕士,主要从事石油化工领域信息研究和规划工作;Tel:010-82368157;E-mail:zhongyz.ripp@sinopec.com

1001-8719(2015)02-0436-08

TE626.25

A

10.3969/j.issn.1001-8719.2015.02.022