固体原料化学链技术研究进展与展望

2015-06-24罗四维王芳杰崔龙鹏

罗四维, 李 军, 张 然, 王芳杰, 崔龙鹏

(中国石化 石油化工科学研究院, 北京 100083)

固体原料化学链技术研究进展与展望

罗四维, 李 军, 张 然, 王芳杰, 崔龙鹏

(中国石化 石油化工科学研究院, 北京 100083)

化学链技术是一种清洁高效的新型技术。煤、石油焦、生物质等固体原料的化学链技术处于初步研发阶段。氧载体的研发、反应器的研制和工艺性验证试验是核心研究方向。双组分化学链氧解耦(CLOU)材料可以在反应条件下解离出气相氧,提高反应速率,是未来氧载体的研发方向。流化床燃料反应器反应速率高、易于放大,移动床燃料反应器原料转化率高、气体产物纯度高。这2种燃料反应器模式都将继续发展、完善,并会长期共存。催化气化技术可以提高焦炭的气化速率,有望解决固体原料转化率低、反应速率慢等难题,从而促进固体原料化学链技术的发展,而化学链部分氧化技术也有望发展成为先进的固体原料气化技术,并且拥有十分广阔的应用前景。

化学链;氧载体;反应器;工艺开发

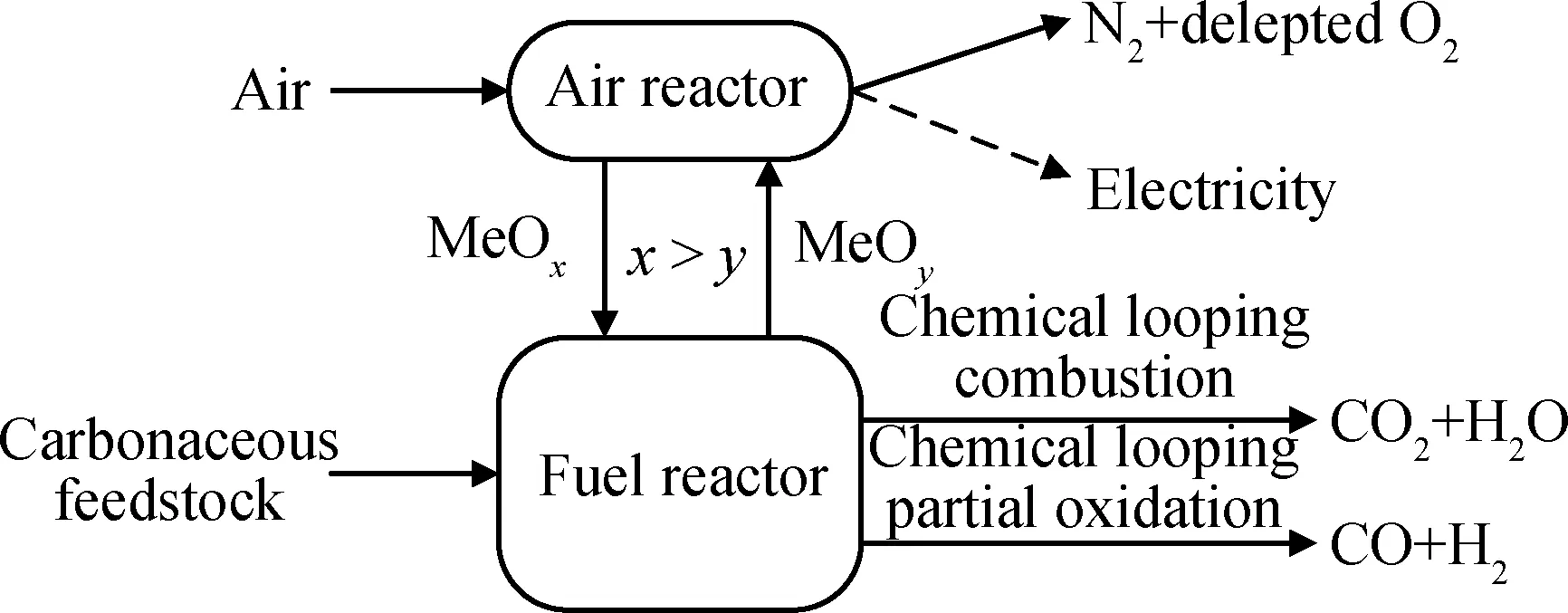

化学链技术(Chemical looping technology)又称化学环技术,是通过使用某种化学介质将一个特定的化学反应分解为若干个次级化学反应,从而达到优化流程、便于分离等目的的技术[1]。广义上的化学链技术涵盖了所有符合此原理的技术手段,如目前仍在过氧化氢生产工艺中广泛使用的蒽醌法等[2-3]。狭义上的化学链技术则主要是指与碳基原料转化相关的化学链技术。其中的反应介质将氧从空气传递到碳基原料中,因此又称为氧载体(Oxygen carrier),或者载氧体。根据燃料反应器中产物的不同,化学链技术可分为化学链燃烧技术(Chemical looping combustion)与化学链部分氧化技术(Chemical looping partial oxidation)[4],其原理如图1所示。

图1 碳基原料化学链技术原理示意图

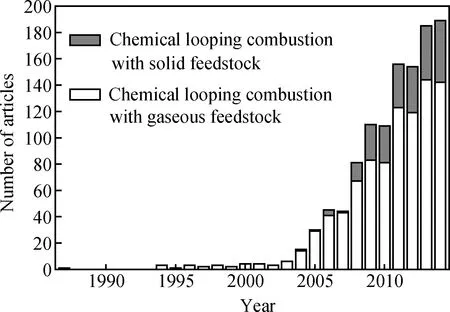

在化学链燃烧技术中,碳基原料中的化学能被转化为热能,进而用以推动蒸汽轮机做功发电[5-6]。热力学分析表明,相比于原料在空气中的直接燃烧技术,化学链燃烧技术可显著降低过程的不可逆性,减少发电系统中的可用功损失,因而提供了获得更高能量转化效率的可能性[7-10]。化学链燃烧技术另外一个备受关注的优点是其燃烧产物中CO2分离的便易性。在化学链燃烧技术中,氧载体将氧从空气传递到原料中,避免了燃烧产物CO2与N2等的混合,从而大大降低了CO2的捕集分离难度。据估算,使用化学链燃烧法不但可将燃烧产生的CO2全部捕集,而且与常规火电厂复合单乙醇胺(MEA)法捕集90%的CO2流程相比,其效率还要高出23.5%[11]。由此可见,化学链燃烧技术兼具提高能效的高效性和CO2捕集分离的环保性,因此近年来在学术界引起了浓厚兴趣。图2为碳基原料化学链燃烧技术的论文发表情况。

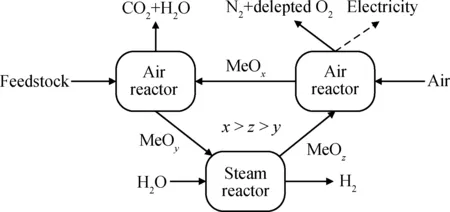

化学链制氢技术(Chemical looping hydrogen generation)是在化学链燃烧技术基础上衍生而来,其原理如图3所示[12-15]。在铁基化学链燃烧技术的基础上,化学链制氢技术在燃料反应器与空气反应器之间增加了蒸汽反应器,从而可以从蒸汽反应器中获取氢气。通过调节蒸汽与空气的通入量,还可以实现不同比例的氢能与电能的联产[16-17]。化学链制氢技术在发展早期曾被称为化学链气化技术(Chemical looping gasification),但由于此技术路径并不真正涉及原料的气化过程,因此近年来较少再对其进行如此指代。

图2 碳基原料化学链燃烧技术的论文发表情况

图3 化学链制氢技术原理示意图

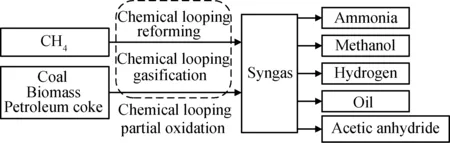

化学链部分氧化技术的概念近年来才被明确提出。在化学链部分氧化技术中,碳基原料与氧载体反应,生成合成气等部分氧化产物,而非CO2和H2O等燃烧产物。根据碳基原料不同,在蒸汽作用下将天然气转化为合成气的技术称为化学链重整技术(Chemical looping reforming),将煤、生物质或石油焦转化为合成气的技术称为化学链气化技术(Chemical looping gasification),这些都属于化学链部分氧化技术的具体应用。由于合成气是众多化工过程都需要的重要中间物质,可生产氢气、甲醇或合成油,因此,化学链部分氧化技术的发展大大扩展了化学链技术的应用范围,具体如图4所示。

根据碳基原料的不同,化学链技术可分为气体原料化学链技术与固体原料化学链技术。迄今为止,使用天然气等气体原料的化学链技术,包括化学链燃烧技术与化学链部分氧化技术都已在验证放大装置上获得成功。系统连续稳定运行可达数百小时,原料转化率可在99%以上[18-22]。固体原料化学链技术的研究目前主要集中在化学链燃烧技术(包括化学链制氢技术)上。根据固体原料的进料方式,又可分为间接进料技术(合成气化学链技术)与直接进料技术(固体原料直接化学链技术)。在间接进料技术中,固体原料首先在气化炉中进行气化,生成合成气,进而以合成气为原料,进行化学链燃烧[13,16]。本质上,这种方法回避了直接使用固体原料的多种问题,所以不存在额外的技术障碍,但是需要额外引入气化炉,因此大大提高了设备与操作成本。在直接进料技术中,通过外加CO2/蒸汽作为气化剂,或者使用在反应温度下能够解离出气相氧的氧载体材料,可以在燃料反应器中同时完成固体原料的脱挥发分、气化、气体与氧载体的反应等多个阶段。流程模拟的计算结果表明,与常规空气燃煤系统相比,煤直接化学链燃烧系统在热效率、可用功效率、碳捕捉率、NOx与CO2排放等方面均具有显著优势,是目前化学链技术领域的研究热点[27]。Lyngfelt等[23-26]对固体原料化学链燃烧技术在串行流化床体系中的实验结果作了相关简述,但由于固体原料化学链技术在载氧体和移动床燃料反应器研发方面的进展也十分迅速,故笔者以一个更全面的视角对此一并总结评论,并就适合我国能源化工现状的发展展望其前景。

图4 化学链部分氧化技术在化工生产过程中的应用

1 固体原料化学链技术研究进展

在直接进料化学链技术中,氧载体、反应器以及工艺验证试验是3个核心研究方向。

1.1 氧载体

1.1.1 新型氧载体材料

在化学链技术中,开发出性质优良的氧载体是化学链技术成功的关键。用于化学链技术的碳基固体原料包括煤、石油焦、生物质等。在这些固体原料中,固定碳气化速率低是其共同特点[28-33]。由于有气相氧的存在,双组分化学链氧解耦(Chemical looping oxygen uncoupling,CLOU)类材料的反应活性很高,可将固定碳有效转化。氧化铜和氧化锰是CLOU类材料的典型代表。不过,单活性组分的CLOU类材料无论是循环稳定性还是机械强度等方面都不够完美。性质优异的氧载体是那些在长达数百个还原氧化循环反应之后仍保持稳定的高反应活性的氧载体。单活性组分由于烧结现象失活明显,因此不适于直接用作氧载体[34]。由于目前没有任何一种单活性材料可以成为完美的氧载体,因此近年来新开发的氧载体材料多为含有双活性组分的复合材料。将少量的氧化铜加到氧化铁中可以获得良好的协同效应,既能显著地促进固体原料的转化率,又能避免单独使用氧化铜时严重的烧结问题[35]。Shulman等[36-38]考察了锰与铁、铜、镍、钙、镁等形成的复合材料,发现其在反应温度下均有解离气相氧的作用,尤其是锰-铁双活性氧载体,表现出了在短时间内迅速解离大量气相氧的优良性能。Zhao等[39-41]研究了铜矿石、铁矿石,以及铜修饰的铁矿石等天然或半天然物质,铜修饰的Fe2O3/Al2O3等人工合成材料,以及NiFe2O4、MnFe2O4、CoFe2O4和CuFe2O4等双活性组分材料。结果表明,这些新型材料与目前应用于气体化学链技术的单活性负载型材料相比,无论是反应活性还是稳定性,均更加适用于固体进料的化学链技术。

1.1.2 氧载体的释氧机理

近年来,一些研究人员进一步深入探索了CLOU类氧载体的释氧机理。梅道锋等[43]提出,氧化铝负载的铜基、钴基和锰基氧载体材料的释氧过程都符合核-核生长模型。将成核过程和核生长过程结合起来,可以描述氧载体释氧过程中的成分变化以及内部结构变化过程。鲍金花等[44]研究了在铁基氧载体的再生氧化过程中,氧化时间、反应温度和氧气浓度对产物氧化铁层生长机理的影响,结果表明,产物层呈现分散的三维岛状分布。在反应初期,产物层以高密度的小岛形态存在,随着反应程度的加深,产物小岛的半径变大,并降低了表观反应速率。Li等[45]则认为,化学反应本身主要影响氧载体在单次还原氧化反应中的活性,氧载体中的离子扩散形式则对还原氧化反应循环稳定性起关键作用。基于密度泛函理论计算以及惰性标记物的实验方法,对氧载体中载体材料作用的研究表明,载体材料是显著改善氧载体循环稳定性的根本原因。不仅仅为活性组分提供了稳定的表面积、孔体积等,更在于引入了可以显著提高氧离子固相扩散率的缺陷结构,并显著提高了氧离子的固相扩散率[46]。

1.1.3 大规模合成方法

虽然氧载体的化学组成对其性质有决定作用,但适宜的合成方法对化学链技术的经济性同样至关重要。因此,Guo等[47]比较了冷冻造粒、喷雾干燥、浸渍和机械干燥等多种方法制备的氧载体的性质,结果表明,冷冻造粒和喷雾干燥法最适合大规模批量制备氧化铝负载的氧化铁。此外,还不断提出了许多新的氧载体材料合成方法。比如,马琎晨等[48]探索了使用喷动床间歇法合成负载型铁基氧载体,认为此法具有造粒时间短、收率高、颗粒尺寸可控度高、球型度好、成本低等诸多优点。

1.2 反应器

化学链燃烧体系主要由空气反应器和燃料反应器2个单元组成。空气反应器一般采用流化床模式操作,且结构比较简单。燃料反应器决定产物组成,且结构比较复杂,是反应器设计方面的研究重点。根据燃料反应器的操作状态,其可分为流化床反应器和移动床反应器。

1.2.1 流化床燃料反应器

在现有的大多数化学链技术中,均采用流化床燃料反应器。典型的流化床燃料反应器分为反应区与分离区[49]。分离区位于反应区上部,在此区域管径变大,气体流速降低。理想情况下,将气速控制在氧载体的终端速率与灰分的终端速率之间,可以使灰分排出反应器,而将氧载体送回反应区,从而实现氧载体与灰分的分离。反应区往往在鼓泡床状态下操作,并有气体分布板等内构件保障颗粒物停留时间的均匀分布。固体原料进入反应器后,在高温条件下,首先经历快速脱挥发分和热解过程,释放出挥发分,同时产生固体残留物。挥发分是以CO、H2、CH4为主的还原性气体混合物,而残留物是以未转化的碳和灰分为主的固体混合物。在化学链燃烧技术中,为了实现固体原料的充分利用,需要将气态的挥发分和固态残留物中的碳均完全转化为CO2和H2O。气态挥发分可与氧载体直接反应,而残留物中的碳则往往需要在外加蒸汽的作用下先气化为合成气,进而再被氧载体氧化为CO2和H2O。一般情况下,气体与氧载体的反应速率明显高于固态残留物中碳的气化速率,但是由于气态挥发分以及气化产生的合成气在流化床反应器中的停留时间往往很短,因此很多情况下其并不能被完全氧化为CO2和H2O。通过改进固体原料进料方式,延长气体成分和脱挥发分残留物的停留时间,可有利于固体原料的转化。比如,近年将固体原料进料位置从反应区上方移至反应区中部的装置改进,减少了挥发分和合成气的短路现象,增加了残留物的停留时间,因而明显提高了固体原料的转化率[50]。

1.2.2 移动床燃料反应器

在移动床反应器中,氧载体材料在重力作用下,以密堆床形式自上而下连续移动。气体入口位于反应器底部,出口位于反应器顶部,气体自下而上与氧载体逆流接触流动。固体原料从中部进入移动床反应器,反应器以进料口为界,分为上下2个反应区域[51]。固体原料在进入移动床反应器后,快速发生脱挥发分反应,生成挥发分和固态残余物。挥发分向上移动,在上区内被氧载体氧化为CO2和H2O,固态残余物向下移动。其中的固定碳逐渐被气化剂气化为合成气,进而向上移动被完全氧化为CO2和H2O。移动床中多使用负载型铁基材料作为氧载体,氧化铁拥有多个稳定价态,其平均价态在反应器中自上而下呈显著的梯度分布,在反应器顶部为价态最高的Fe2O3,底部为价态最低的Fe和Fe0.947O的混合物。其床层长度受各步反应速率影响显著。一般情况下,从Fe2O3到Fe3O4的反应速率最快,从Fe0.947O到Fe的次之,而从Fe3O4到Fe0.947O的最慢,因此在移动床中Fe3O4层由于转化速率慢而床层最长。在移动床反应器中,产物气体出口位于反应器顶部,与Fe2O3接触并处于热力学平衡状态,产物气体中的CO2和H2O纯度很高,这是使用移动床反应器的突出优点。不过,由于在移动床反应器中要求的氧载体颗粒尺寸较大,且铁基氧载体材料的反应活性普遍较低,因此需要较高的操作温度[52]。

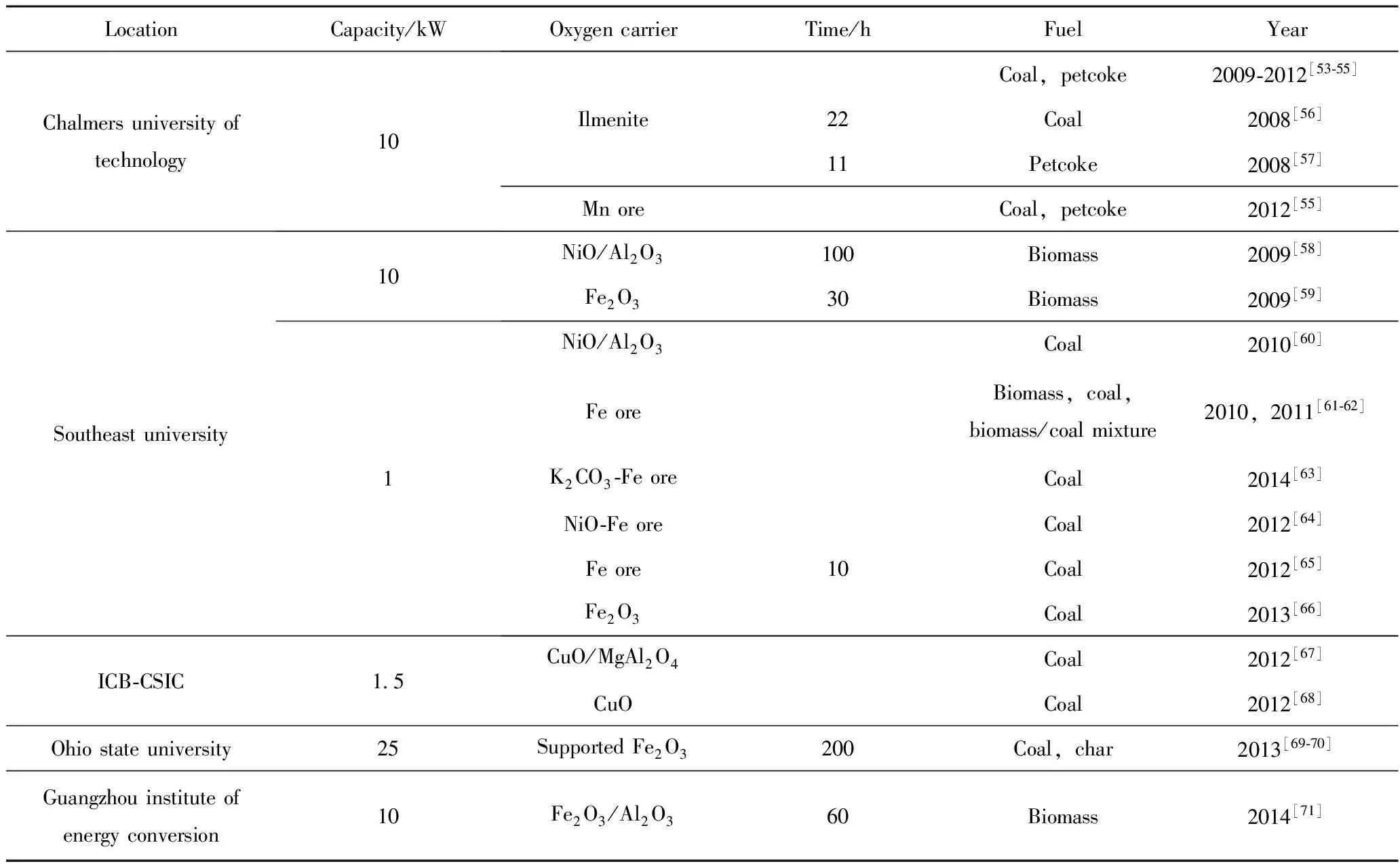

1.3 工艺验证性试验

长时间连续稳定运行数据是衡量固体原料化学链技术成熟度的重要标志。表1为2008年以来固体原料化学链技术工艺验证试验。由表1看到,固体原料化学链燃烧技术已经在一些装置中获得了初步验证。系统总体的效率最优化而不仅仅是单个方面的效率最优化,是工艺验证性试验中所追求的目标。

表1 2008年以来固体原料化学链技术工艺验证试验

2 固体原料化学链技术发展的展望

开发应用固体原料的化学链技术,是适应我国“富煤贫油少气”能源结构背景下能源与环境协调持续发展的必然选择。笔者将从氧载体研制、反应器研发和工艺开发3方面展望化学链技术的发展。

2.1 氧载体研制

近年来,固体原料化学链技术中氧载体的研发已经从最初单纯的实验筛选,进入到了理论指导和实验测试相结合的探索阶段。对氧载体反应活性以及循环稳定性的认识,也已深入到了反应机理、晶体结构和离子扩散等本质问题。对这些本质问题认识程度的加深,无疑会大大加速高效氧载体材料的开发进程。目前,新型CLOU双活性氧载体材料在实验室规模的实验中已经表现出了良好的反应活性、循环反应稳定性等,但仍缺乏在大规模装置中连续稳定情况下的长周期运行数据。可以预见,性能更加优异的双活性甚至多活性组分的氧载体材料将不断被开发,并会在工艺验证性试验中获得证明,最终提升化学链技术整体的应用可行性。

2.2 反应器研发

反应器设计方面,移动床与流化床这2种燃料反应器模式依然会长期并存并平行发展。移动床燃料反应器具有固体原料转化率高、出口气体中CO2纯度高等优点,但由于其中氧载体粒径较大、反应速率较低,因此所需反应温度也较高。如何解决上述问题,是移动床燃料反应器的研究重点。固体原料转化率较低仍然是制约流化床化学链反应体系经济性的重要因素,但因流化床反应器操作温度较低,且在进一步放大方面有着充足的工业经验,故该类反应器研发仍会是主流的研究方向。Darmstadt大学1 MW和Alstom公司3 MW的化学链燃烧装置近期已建设完成,其长时间稳定运行工况下的试验数据是化学链技术领域十分关注的热点[72-73]。通过采用具有更高活性的CLOU氧载体材料和改进固体原料的进料以及分布方式,有望在流化床中实现固体原料的高效转化,值得进一步探索。

2.3 工艺开发

固体原料化学链技术的工艺开发在催化气化和部分氧化方面具有广阔发展前景。

2.3.1 固体原料化学链催化气化技术

在固体原料化学链技术中,脱挥发分反应后残余的焦炭气化速率慢,是实现固体原料高转化率的主要困难之一。二十世纪七八十年代,研究者发现碱金属碳酸盐对焦炭的水蒸气气化速率提升作用明显,并以此为基础发明了催化气化技术。此后,经过美国巨点能源、国内新奥集团等的进一步开发完善,产生了一步法煤制甲烷工艺。因此,探索开发催化气化技术与化学链技术的耦合工艺,解决固体原料中焦炭转化速率慢的问题,是一个重要研发方向。将钾盐作为掺杂物加入钛铁矿中,可将焦炭的水蒸气气化速率提升数倍。Bao等[42]对其促进机理进行了研究,认为生成的K1.46Ti7.2Fe0.8O16或者Na2Fe2Ti6O16可能是促进气化反应的活性组成。Gu等[63]也在其1 kW化学链燃烧反应系统中测试了钾盐改性的铁矿石,发现其促进原料转化率的效果明显。这些研究成果预示,催化气化技术与化学链技术耦合并应用于固体原料气化具有可行性。

2.3.2 固体原料化学链部分氧化技术

化学链部分氧化技术提供了将原料转化为合成气的技术途径,属于新一代气化技术。目前,将天然气等气体原料转化为合成气的试验,无论在流化床体系还是移动床体系中均已取得了一定成功。美国俄亥俄州立大学开发了以钛铁复合氧化物作为氧载体,将页岩气转化为合成气的STS工艺[4]。在STS工艺中,甲烷转化率高于99%,合成气选择性高于85%,并且H2与CO的摩尔比接近2。此技术途径具有产品有效成分含量高、能耗低等诸多优点。发展使用固体原料的化学链部分氧化技术,更加符合我国能源化工的现实要求,不过这方面的工作还仅仅处于研究初期[74]。

固体原料化学链部分氧化技术的原理,在于控制氧载体与原料的相对比例,使得氧载体的携氧量足以将固体原料转化为CO和H2,但不足以将其进一步氧化为CO2和H2O。相比传统气化技术,化学链部分氧化技术不需要空分单元,且操作温度明显降低,因而有望显著提高能效,降低设备投资以及操作成本。由于CLOU类材料在反应温度下可解离出气相氧,将氧载体与固体原料之间难以进行的固-固反应转化为容易进行的气-固反应,因此使用CLOU类材料进行固体原料化学链部分氧化技术是可行的研究方向,并且发展前景十分广阔。譬如,通过化学链部分氧化技术,可以将煤、生物质、或者石油焦转化为合成气,进而通过变换反应得到氢气,为炼油厂各项加氢技术提供氢气原料。

3 结束语

化学链技术是清洁高效的新型技术,近10年来备受关注。使用甲烷等气体原料的化学链技术已经在中试规模的验证性试验中获得了成功。然而,使用煤、石油焦和生物质等固体原料的化学链技术总体上仍处于探索阶段,尚有大量的科学和工程技术问题有待解决和优化。氧载体的研发、反应器的研制以及工艺验证性试验是目前的核心研究方向。

由于双活性组分CLOU类材料可在反应温度下解离出气相氧,大大提高反应速率,因而被广泛研究,并在实验室规模取得了良好的结果。从氧载体的反应和扩散本质出发的机理研究,揭示了其反应活性以及循环稳定性的内在规律,为氧载体的开发提供了科学依据。燃料反应器可分为流化床体系与移动床体系。流化床体系中,物质与热量分布均匀,具有易于放大的优势,提高固体原料的高转化率是目前改进的方向;移动床体系中,氧载体氧化价态呈梯度分布,且具有固体原料转化率高、出口气体中纯度高等优点,但是所需反应温度较高。综合分析2种床型化学链技术的优缺点,二者必将呈现“长期共存,并行发展”的态势。大型化以及长周期化是工艺验证性试验的发展目标,其中Darmstadt大学以及Alstom公司的兆瓦级别化学链示范项目的进展尤其值得关注。

催化气化技术可有效提高焦炭的气化速率,适用于流化床化学链燃料反应器中,并有望解决固体原料转化率低这一核心难题。化学链部分氧化技术提供了将固体原料转化为合成气或者氢气的技术手段,相比于传统气化方法理论上具有更高的流程效率。预计其会获得快速发展,并形成完整工艺,成为具有竞争力的新一代气化技术。

[1] FAN L S. Chemical Looping System for Fossil Energy Conversions[M]. Washington DC:Wiley, 2010.

[2] 姚冬龄. 中国过氧化氢生产现状及展望[J]. 无机盐工业, 2013, 45(9): 1-4.(YAO Dongling. Current situation and outlook of hydrogen peroxide production in China[J]. Inorganic Chemicals Industry, 2013, 45(9): 1-4.)

[3] 刘航, 方向晨, 贾立明, 等. 蒽醌法生产过氧化氢反应机理和工作液研究进展[J]. 工业催化, 2013, 21(8): 18-22.(LIU Hang, FANG Xiangchen, JIA Liming, et al. Research progress in reaction mechanism and working solution for hydrogen peroxide production by anthraquinone process[J]. Industrial Catalysis, 2013, 21(8): 18-22.)

[4] LUO S, ZENG L, XU D, et al. Shale gas-to-sygas chemical looping process for stable shale gas conversion to high purity sygas with a H2∶CO ratio of 2∶1[J]. Energy & Environmental Science, 2014, 7(12): 4104-4117.

[5]ISHIDA M, ZHENG D, AKEHATA T. Evaluation of a chemical-looping combustion power-generation system by graphic exergy analysis[J]. Energy, 1987, 12(2): 147-154.

[6] RICHTER H, HNOCHE K. Reversibility of Combustion Processes[M]. In:GAGGIOLI R A,Ed. ACS Symposium Series. Washington, DC: American Chemistry Society, 1983: 71-86.

[7] MOGHTADERI B. Review of the recent chemical looping process developments for novel energy and fuel applications[J]. Energy & Fuels, 2012, 26(1): 15-40.

[8] 金红光, 洪慧, 韩涛. 化学链燃烧的能源环境系统研究进展[J]. 科学通报, 2008, 52(24): 2994-3005.(JIN Hongguang, HONG Hui, HAN Tao. Progress of energy system with chemical-looping combustion[J]. Chinese Science Bulletin, 2008, 52(24): 2994-3005.)

[9] ISHIDA M, JIN H. A new advanced power-generation system using chemical——Looping combustion[J]. Energy,1994, 19(4): 415-422.

[10] 金红光,王宝群. 化学能梯级利用机理探讨[J]. 工程热物理学报, 2004, 25(2):181-184.(JIN Hongguang, WANG Baoqun. Principle of cascading utilization of chemical energy[J]. Journal of Engineering Thermophysics, 2004, 25(2): 181-184.)

[11]CONNELL D, DUNKERLEY M. Techno-economic analysis of a coal direct chemical looping power plant with carbon dioxide capture[C]//Proceedings of the 37th International Technical Conference on Clean Coal and Fuel Systems, Clearwater, USA, 2012: 29-40.

[12] SRIDHAR D, TONG A, KIM H, et al. Syngas chemical looping process: Design and construction of a 25 kW(th) subpilot unit[J]. Energy & Fuels, 2012, 26(4): 2292-2302.

[13] TONG A, SRIDHAR D, SUN Z, et al. Continuous high purity hydrogen generation from a syngas chemical looping 25 kWth sub-pilot unit with 100% carbon capture[J]. Fuel, 2013, 103: 495-505.

[14] CHIESA P, LOZZA G, MALAND RINO A, et al. Three-reactors chemical looping process for hydrogen production[J]. International Journal of Hydrogen Energy, 2008, 33(9): 2233- 2245.

[15] ZHANG X, JIN H. Thermodynamic analysis of chemical-looping hydrogen generation[J]. Applied Energy, 2013, 112: 800-807.

[16] LI F, FAN L S. Clean coal conversion processes-progress and challenges[J]. Energy & Environmental Science, 2008, 1(2): 248-267

[17] KIM H R, WANG D, ZENG L, et al. Coal direct chemical looping combustion process: Design and operation of a 25-kWth sub-pilot unit[J]. Fuel, 2013, 108: 370-384.

[18] LYNGFELT A, THUNMAN H. Construction and 100 h of Operational Experience of a 10-kW Chemical Looping Combustor[M]. THOMAS D, Ed. London: Elsevier Science, 2005.

[19] WANG S, WANG G, JIANG F, et al. Chemical looping combustion of coke oven gas by using Fe2O3/CuO with MgAl2O4as oxygen carrier[J]. Energy & Environmental Science, 2010, 3(9): 1353-1360.

[20] DE DIEGO L F, GARCIA-LABIANO F, GAYAN P, et al. Operation of a 10 kWth chemical-looping combustor during 200 h with a CuO-Al2O3oxygen carrier[J]. Fuel, 2007, 86: 1036-1045.

[21] RYU H J, SEO Y, JIN G T. Development of chemical-looping combustion technology: Long-term operation of a 50 kWth chemical-looping combustor with Ni- and Co-based oxygen carrier particles[C]//ROCES SA, Ed. Proceedings of the Regional Symposium on Chemical Engineering, Hanoi: RSCE, 2005.

[22] KOLBITSCH P, BOLHAR-NORDENKAMPF J, PROLL T, et al. Design of a chemical looping combustor using a dual circulating fluidized bed (DCFB) reactor system[C]//WERTHER J, NOWAK W, WIRTH K E, et al. Eds. The 9th International Conference on Circulating Fluidized Beds, Hamburg: TuTech innovation GmbH, 2008.

[23] LYNGFELT A. Chemical-looping combustion of solid fuels——Status of development[J]. Applied Energy, 2014, 113: 1869-1873.

[24] 王国贤,王树众, 罗明. 固体燃料化学链燃烧技术的研究进展[J]. 化工进展,2010, 29(8): 1443-1450.(WANG Guoxian,WANG Shuzhong,LUO Ming. Research advances in chemical-looping combustion for solid fuels[J]. Chemical Industry and Engineering Progress, 2010, 29(8): 1443-1450.)

[25] 黄振, 何方, 李海滨, 等. 固体燃料化学链燃烧技术的研究进展[J]. 煤炭转化,2010, 33(4): 83-89. (HUANG Zhen, HE Fang, LI Haibin, et al. Study on development of chemical-looping combustion for solid fuels[J]. Coal Conversion, 2010, 33(4): 83-89.)

[26] 曾亮, 罗四维, 李繁星, 等. 化学链技术及其在化石能源转化与二氧化碳捕集领域的应用[J]. 中国科学:化学,2012, 42(3): 260-281.(ZENG Liang, LUO Siwei, LI Fanxing, et al. Chemical looping technology and its applications in fossil fuel conversion and CO2capture[J]. Scientia Sinica Chimica, 2012, 42(3): 260-281.)

[27] 陈猛, 赵海波, 熊杰, 等. 化学链燃煤系统的过程模拟[J]. 工程热物理学报,2010,31(10):1639-1642. (CHEN Meng, ZHAO Haibo, XIONG Jie, et al. Process simulation of coal-fueled chemical looping combustion[J]. Journal of Engineering Thermophysics, 2010, 31(10): 1639-1642.)

[28] LEE J B, PARK C S, CHOI S L, et al. Redox characteristics of various kinds of oxygen carriers for hydrogen fueled chemical-looping combustion[J]. Journal of Industrial and Engineering Chemistry, 2005, 11(1): 96-102.

[29] PERRY R H, GREEN D W. Perry’s Chemical Engineers’ Handbook[M]. 8th Edition. McGraw-Hill, 2007.

[30] LINDERHOLM C, LYNGFELT A, CUADRAT A, et al. Chemical-looping combustion of solid fuels- operation in a 10 kW unit with two fuels, above-bed and in-bed fuel feed and two oxygen carriers, manganese ore and ilmenite[J]. Fuel, 2012, 102: 808-822.

[31] MATTISSON T, LYNGFELT A, LEION H. Chemical-looping with oxygen uncoupling for combustion of solid fuels[J]. International Journal of Greenhouse Gas Control, 2009, 3: 11-19.

[32] KELLER M, ARIMAND M, LEION H, et al. Interaction of mineral matter of coal with oxygen carriers in chemical-looping combustion (CLC)[J]. Chemical Engineering Research and Design, 2014, 92(9): 1753-1770.

[33] BAO J, LI Z, CAI N. Interaction between iron-based oxygen carrier and four coal ashes during chemical looping combustion[J]. Applied Energy, 2014, 115: 549-558.

[34]LYNGFELT A. Oxygen carriers for chemical looping combustion-4000 h of operational experience[J]. Oil & Gas Science and Technology, 2011, 66(2):161-172.

[35] YANG W, ZHAO H, MA J, et al. Copper-decorated hematite as an oxygen carrier for in situ gasification chemical looping combustion of coal[J]. Energy & Fuels, 2014, 28(6): 3970-3981.

[36] SHULMAN A, CLEVERSTAM E, MATTISSON T, et al. Manganese/iron, manganese/nickel, and manganese/silicon oxides used in chemical-looping with oxygen uncoupling (CLOU) for combustion of methane[J]. Energy & Fuels, 2009, 23(10): 5269-5275.

[37] RYDEN M, LEION H, MATTISSON T, et al. Mixed oxides as oxygen carrier material for chemical-looping combustion with oxygen uncoupling[J].Applied Energy, 2014,113:1924-1932.

[38] SHULMAN A, CLEVERSTAM E, MATTISSON T, et al. Chemical-looping with oxygen uncoupling using Mn/Mg based oxygen carriers-oxygen release and reactivity with methane[J]. Fuel, 2011, 90(3): 941-950.

[39]ZHAO H, WANG K, FANG Y, et al. Characterization of natural copper ore as oxygen carrier in chemical-looping with oxygen uncoupling of anthracite[J]. International Journal of Greenhouse Gas Control, 2014, 22: 154-164.

[40] WANG B, YAN R, ZHAO H, et al. Investigation of chemical looping combustion of coal with CuFe2O4oxygen carrier[J]. Energy & Fuels, 2011, 25(7): 3344-3354.

[41]WANG B W, WANG W S, GAO C C, et al. TGA-FTIR investigation of the chemical looping combustion by coal with a CuO-Fe2O3combined oxygen carrier[C]//2011 International Conference on Electric Information and Control Engineering,Wuhan:IEEE, 2011: 2724-2727.

[42] BAO J, LI Z, CAI N. Promoting the reduction reactivity of ilmenite by introducing foreign ions in chemical looping combustion[J]. Industrial & Engineering Chemistry Research, 2013, 52(18): 6119-6128.

[43] 梅道锋,赵海波, 马兆军,等. Cu/Co/Mn基氧载体释氧动力学及机理研究[J]. 燃料化学学报,2013,41(2): 235-242.(MEI Daofeng, ZHAO Haibo, MA Zhaojun, et al. Oxygen release kinetics and mechanism study on Cu-,Co-,Mn-based oxygen carrier[J]. Journal of Fuel Chemistry and Technology, 2013, 41(2): 235-242.)

[44] 鲍金花,李振山, 蔡宁生. 化学链燃烧中Fe氧化过程产物层生长特性[J]. 工程热物理学报,2014,35(1): 183-186.(BAO Jinhua, LI Zhenshan, CAI Ningsheng. Growth mechanism of the product layer during Fe oxidation in chemical looping combustion[J]. Journal of Engineering Thermophysics, 2014, 35(1): 183-186.)

[45] LI F, SUN Z, LUO S, et al. Ionic diffusion in iron oxidation-effect of support and its implications to chemical looping applications[J]. Energy & Environmental Science, 2011, 4(3): 876-880.

[46]LI F, LUO S, SUN Z, et al. Role of metal oxide support in redox reactions of iron oxide for chemical looping applications: Experiments and density functional theory calculations[J]. Energy & Environmental Science, 2011, 4(9): 3661-3667.

[47] GUO L, ZHAO H B, MA J C, et al. Comparison of large-scale production methods of Fe2O3/Al2O3oxygen carriers for chemical-looping combustion[J]. Chemical Engineering and Technology, 2014, 37(7): 1211-1219.

[48] 马琎晨, 赵海波, 郭磊,等. 喷动床批量制备铁基氧载体及化学链实验研究[J]. 工程热物理学报, 2013, 34(10): 1960-1963.(MA Jinchen, ZHAO Haibo, GUO Lei, et al. Investigations on batch preparation of iron-based oxygen carrier by spouted bed and using in chemical looping combustion of coal[J]. Journal of Engineering Thermophysics, 2013,34(10): 1960-1963.

[49] LEIONA H, LYNGFELT A, MATTISSON T. Solid fuels in chemical looping combustion using a NiO-based oxygen carrier[J]. Chemical Engineering Research and Design, 2009, 87(11): 1543-1550.

[50] FLETCHER T, KERSTEIN A, PUGMIRE R, et al. Chemical percolation model for devolatilization. 3. Direct use of13C NMR data to predict effects of coal type[J]. Energy & Fuels, 1992, 6(4): 414-431.

[51] LUO S, BAYHAM S, ZENG L, et al. Conversion of metallurgical coke and coal using a coal direct chemical looping (CDCL) moving bed reactor[J]. Applied Energy, 2014, 118: 300-308.

[52] ZENG L, HE F, LI F, et al. Coal-direct chemical looping gasification for hydrogen production: Reactor modeling and process simulation[J]. Energy & Fuels, 2012, 26(6): 3680-3690.

[53] LINDERHOLM C, CUADRAT A, LYNGFELT A. Chemical-looping combustion of solid fuels in a 10 kWth pilot- batch tests with five fuels[J]. Energy Procedia, 2011, 4: 385-392.

[54] BERGUERAND N, LYNGFELT A. Batch testing of solid fuels with ilmenite in a 10 kWth chemical-looping combustor[J]. Fuel, 2010, 89(8): 1749-1762.

[55] LINDERHOL C, LYNGFELT A, CUADRAT A, et al. Chemical-looping combustion of solid fuels - operation in a 10 kW unit with two fuels, above-bed and in-bed fuel feed and two oxygen carriers, manganese ore and ilmenite[J]. Fuel, 2012, 102: 808-822.

[56] BERGUERAND N, LYNGFELT A. Design and operation of a 10 kWth chemical-looping combustor for solid fuels-testing with South African coal[J]. Fuel, 2008, 87(12): 2713-2726.

[57] BERGUERAND N, LYNGFELT A. The use of petroleum coke as fuel in a 10 kWth chemical-looping combustor[J]. International Journal of Greenhouse Gas Control, 2008, 2(2): 169-179.

[58] 吴家桦, 沈来宏, 肖军,等. 10 kWth级串行流化床中木屑化学链燃烧试验[J]. 化工学报,2009, 60(8): 2080-2088.(WU Jiahua, SHEN Laihong, XIAO Jun, et al. Chemical looping combustion of sawdust in a 10 kWth interconnected fluidized bed[J]. CIESC Journal, 2009, 60(8): 2080-2088.

[59] SHEN L H, WU J H, XIAO J, et al. Chemical-looping combustion of biomass in a 10 kWth reactor with iron oxide as an oxygen carrier[J]. Energy& Fuels, 2009, 23(5): 2498-2505.

[60] SHEN L, WU J, GAO Z, et al. Characterization of chemical looping combustion of coal in a 1 kWth reactor with a nickel-based oxygen carrier[J]. Combustion and Flame, 2010, 157(5): 934-942.

[61] GU H, SHEN L, XIAO J, et al. Chemical looping combustion of biomass/coal with natural iron ore as oxygen carrier in a continuous reactor[J]. Energy & Fuels, 2011, 25(1): 446-455.

[62] 顾海明, 沈来宏, 吴家桦, 等. 基于赤铁矿载氧体的煤化学链燃烧试验[J]. 化工学报,2011, 62(1): 179-185. (GU Haiming, SHEN Laihong, WU Jiahua, et al. Experiments on chemical looping combustion of coal with hematite as oxygen carrier[J]. CIESC Journal, 2011, 62(1): 179-185.)

[63] GU H, SHEN L, ZHONG Z, et al. Potassium-modified iron ore as oxygen carrier for coal chemical looping combustion: Continuous test in 1 kW reactor[J]. Industrial & Engineering Chemistry Research, 2014, 53(33): 13006-13015.

[64] 陈定千,沈来宏, 肖军, 等. 基于镍基修饰的铁矿石载氧体煤化学链燃烧实验[J]. 燃料化学学报,2012, 40(3): 267-272. (CHEN Dingqian, SHEN Laihong, XIAO Jun, et al. Experimental investigation of hematite oxygen carrier decorated with NiO for chemical looping combustion of coal[J]. Journal of Fuel Chemistry and Technology, 2012, 40(3): 267-272.)

[65] SONG T, WU J, ZHANG H, et al. Characterization of an Australia hematite oxygen carrier in chemical looping combustion with coal[J]. International Journal of Greenhouse Gas Control, 2012, 11: 326-336.

[66] 顾海明, 吴家桦, 沈来宏, 等. 基于铁基载氧体串行流化床煤化学链燃烧的滞流化现象[J]. 东南大学学报(自然科学版), 2013, 43 (3): 531-535.(GU Haiming, WU Jiahua, SHEN Laihong, et al. Defluidization of iron-based oxygen carrier during chemical looping combustion of coal in continuous reactor[J]. Journal of Southeast University (Natural Science Edition), 2013, 43(3): 531-535.)

[67] ABAD A, ADANEZ-RUBIO I, GAYAN P, et al. Demonstration of chemical-looping with oxygen uncoupling (CLOU) process in a 1.5 kWth continuously operating unit using a Cu-based oxygen-carrier[J]. International Journal of Greenhouse Gas Control, 2012, 6: 189-200.

[68] ADANEZ-RUBIO I, ABAD A, GAYAN P, et al. Performance of CLOU process in the combustion of different types of coal with CO2capture[J]. International Journal of Greenhouse Gas Control, 2013, 12: 430-440.

[69] BAYHAM S C, KIM H R, WANG D, et al. Iron-based coal direct chemical looping combustion process: 200-h continuous operation of a 25-kWth subpilot unit[J]. Energy & Fuels, 2013, 27(3): 1347-1356.

[70] KIM H R, WANG D, ZENG L, et al. Coal direct chemical looping combustion process: Design and operation of a 25-kWth sub-pilot unit[J]. Fuel, 2013, 108: 370-384.

[71] HUSEYIN S, WEI G Q, LI H B, et al. Chemical-looping gasification of biomass in a 10 kWth interconnected fluidized bed reactor using Fe2O3/Al2O3oxygen carrier[J]. Journal of Fuel Chemistry and Technology, 2014, 42(8): 922-931.

[72] STROEHLE J, ORTH M, EPPLE B. Design and operation of 1 MWth chemical looping plant[J].Applied Energy, 2014,113:1490-1495.

[73] ABDULALLY I. BEAL C, ANORUS H, et al.Alstom’s chemical looping prototypes, program update[C]//37th International Technical Conference on Clean Coal & Fuel Systems, Clearwater:Cool Technology Association,2012.

[74] GUO Q, CHENG Y, LIU Y, et al. Coal chemical looping gasification for syngas generation using an iron-based oxygen carrier[J]. Industrial &Engineering Chemistry Research, 2014, 53(1): 78-86.

Status and Perspective of Solid-Fueled Chemical Looping Technology

LUO Siwei, LI Jun, ZHANG Ran, WANG Fangjie, CUI Longpeng

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Chemical looping is a novel clean carbonaceous conversion technology. Chemical looping technology with coal, petroleum coke and biomass as solid feedstock is now at its early development stage. Oxygen carrier, reactor and processing demonstration are the three most important research topics. Chemical looping oxygen uncoupling (CLOU) materials with dual active components release gaseous oxygen at reaction temperature, increasing the rate of solid fuels, and thus is the direction of the promising oxygen carrier development. Fuel reactor is the key component for the design of a chemical looping system. Fluidized bed has the advantages of high reactivity and the ease to scale up, while moving bed is desirable given the high fuel conversion rate and gas purity. Further achievements are expected on both fluidized bed and moving bed, and they will exist as the two dominating modes for the fuel reactor operation. Catalytic gasification is likely to accelerate the development of solid-fueled chemical looping. Chemical partial oxidation technology also emerges as a novel gasification method with broad application.

chemical looping; oxygen carrier; reactor; process development

2014-11-02 第一作者: 罗四维,男,工程师,博士,从事化学链技术方面的研究

崔龙鹏,男,教授级高级工程师,博士,从事煤炭清洁有效利用技术等方面的研究;Tel:010-82368599; E-mail:cuilongpeng.ripp@sinopec.com

1001-8719(2015)02-0426-10

TQ083

A

10.3969/j.issn.1001-8719.2015.02.021